基于相位差误差补偿的磁元件损耗测量法

叶建盈 ,舒一展 ,汪晶慧 ,万威 ,李睿

(1.福建工程学院 汽车电子与电驱动技术重点实验室,福建 福州 350118;2.福州大学 电气工程与自动化学院,福建 福州 350108)

随着碳化硅、氮化镓等新一代功率半导体器件的发展,MHz 级别频率的功率变换器也得到了逐步发展[1-2]。相对于功率半导体器件,磁元件技术发展速度缓慢,磁元件的高频化成为了功率变换器工作频率与功率密度提升的最大障碍之一。磁元件损耗作为磁元件特性的研究热点之一,损耗大小严重影响到功率变换器的效率和热设计,损耗的准确评估对变换器功率密度的优化和提升起到极其重要的作用。然而,由于磁元件的阻抗角通常都比较大,频率的提高给磁元件损耗的测量带来了很大的挑战[3-5]。

目前磁元件损耗的测量方法可以分为量热法[6]、直流功率测量法[7-8]和交流测量法[9-21]三种。量热法测量结果准确,但测量过程耗时太长,对实验环境和测量设备的要求较高,通常用于其他测量方法的实验验证,难以普及应用。直流功率测量法是受DC/AC 逆变器本身的损耗影响,准确评估DC/AC 逆变器的损耗成为直流功率测量法的一个难点。交流功率测量法的测量原理简单,在低频功率和损耗测量领域得到广泛应用,但在高频测量领域有其局限性,即该方法对交流电压和电流的相位差测量误差比较敏感,尤其相位差较大时,误差非常大,相位角接近90°时,测量结果有可能获得的是负值的损耗。在实际测量中,对于一定的采样和测量电路,测量频率越高,相位差的误差越大。文献[19-21]对高频下交流功率测量法展开了研究,通过引入谐振电容或者空芯变压器以降低被测件回路的相位差,减小或者消除相位差导致的测量误差大的问题。然而,实际测量过程中,对于不同的被测件,此方法需要通过不断地对电容值进行调整,使其在测试频率下与电感产生谐振或者部分谐振,且电路中串联了谐振电容,被测件两端的励磁波形难以控制,较难获得指定波形下的磁元件损耗,另外,谐振电容的损耗对测量结果的影响也需要考虑。

本文提出了一种无感电阻与被测元件并联的测量电路,根据无感电阻和被测磁元件的测量公式,消除了相位差误差对交流功率法的影响,详细介绍了新的交流功率测量法测量原理,深入分析了测量电路的影响因素,最后,在1.2 MHz 频率内正弦波励磁工况下对提出的测量方法进行了验证。通过实验验证了提出的方法可以准确地测量高频下的磁元件损耗,其误差在10%以内,满足现有业界对磁元件损耗测量的要求。

1 测量原理

由交流功率测量法得到被测件损耗和误差公式为[22]:

式中:P、U、I、φ分别为有功功率、电压有效值、电流有效值和阻抗角;E为损耗的测量误差;ΔP、ΔU、ΔI、Δφ分别为有功功率P、电压有效值U、电流有效值I和相位差的测量误差。

现有测量仪器可以精确地测量电压和电流的有效值,因此交流功率计法的主要误差来源于阻抗角的测量误差Δφ,即电压和电流之间相位差误差Δφ=2πfΔt,Δt是指电压与电流采样通道之间延时时间的差,f为测量频率,频率越高相位差误差Δφ越大。其相位差误差引起的测量误差如图1 所示。从图1 中可知,Δφ不变时,交流功率法的测量误差随着被测件的阻抗角增大而增大,接近90°时,误差急剧上升,因此,高频励磁下交流功率法误差很大。

图1 不同测量阻抗角下相位差误差引起的误差Fig.1 Loss errors induced by phase discrepancy at different impedance angles

根据公式(2)可知,若要提高交流功率法的测量精度,必须降低或消除测量阻抗角φ,或者消除阻抗角的测量误差Δφ。文献[19,20-21]通过降低或者消除测量阻抗角以提高交流功率法测量高频磁元件损耗的精度,但这些方法也存在各自的局限性。本文是通过消除测量阻抗角的测量误差以获得高频下的磁元件损耗,其工作原理如图2 所示。图中Rs为无感电阻,L 为被测磁元件,Rs和L 并联,励磁源施加于两者两端,测量三个电参数u(t)、iR(t)和iL(t),并对测量数据进行处理以获得被测件的损耗。

图2 磁性元件损耗测量原理图Fig.2 Diagram of loss measurement of magnetic components

根据公式(1),在实际测量中,当Δφ较小时,无感电阻和被测磁元件的损耗测量公式为:

式中:PRt为无感电阻的测量损耗;Pct为被测磁元件的测量损耗;UR、IR分别为无感电阻的电压和电流有效值;Uc、Ic为被测磁元件的电压和电流有效值;φ′为实际测量的电压和电流相位差;φ为理论上电压和电流相位差;Δφ为电压和电流相位差的测量误差。当相位差误差较小时,式(3)和(4)是成立的。对于正弦波信号,可以认为是同样的电压、电流测量通道,其相位差误差一样,令被测磁元件损耗理论公式为Pc=UcIccosφ,k1=(URIR-PRt)/(URIR),联立式(3)和(4)消除Δφ,得到公式(5)。

式(5)经过处理可以得到一个关于Pc的一元二次方程:

经过分析可知,通过式(6)可以得到Δφ>0 和Δφ<0 两种情况下的两个根,从实验过程可知,本文的方法和测量平台中Δφ>0,因此由式(6)求得Δφ>0 情况下被测磁元件损耗公式为:

然而,被测件损耗值在实际的测量过程中,除了测量通道不一致引起相位差的测量误差外,无感电阻还是存在一定量的感值(nH 级别),以及相位差φ处理过程的计算误差也不可忽略,为此,引入了影响因子k2,以消除其他影响因素对所提测量方法所造成的影响,得到被测件的损耗公式为:

为了获得k1和k2的值,首先,通过功率测量仪器获得无感电阻的测量损耗PRt、电压有效值UR、电流有效值IR,由公式k1=(URIR-PRt)/(URIR)得到k1的值。其次,采用某个标准无源器件,如无感电阻、空芯电感对公式(8)进行定标处理以获得参数k2。通过精密的阻抗测量仪得到不同频率下标准无源器件的电阻值,利用功率与电阻值和电流平方的关系,采用阻抗测量法得到标准无源器件的损耗值,再通过交流测量仪器得到标准无源器件的电压Uc、电流Ic和相位差φ′,结合公式(8),进而获得k2值。对于同样的测量电路来说,正弦波励磁下标准无源器件和被测磁元件的相位差的测量误差是一致的,因此,根据已知参数k1和k2,通过测量被测件的电压、电流和相位差即可得到不同工况下的被测件损耗。

2 实验平台建立和实验验证

2.1 损耗测量平台的建立以及参数的获取

为了验证提出方法的有效性和准确度,本文采用了阻抗角接近90°的空芯电感和带磁芯的电感两种被测件,参数k1和k2的定标处理中标准无源器件采用无感电阻。对于空芯电感,业界通常采用阻抗测量法以得到准确的高频损耗,精密的阻抗分析仪可以准确地测得其电阻值,利用其损耗与测量电流和电阻值的关系可以准确地得到工况下空芯电感的损耗。因此,以空芯电感作为被测件时,用阻抗测量法对提出的高频交流功率法进行验证;针对带磁芯的磁元件,由于磁芯材料具有非线性特性,其损耗无法通过阻抗测量法获得,本文建立了一个温度跟踪的量热法测量装置对提出方法进行验证[23]。

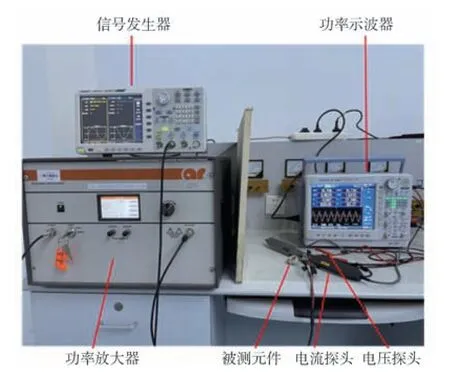

图3 为建立的磁元件高频损耗测量平台,励磁源由利利普OWON 信号发生器(型号NDG152)和美国AR 公司功率放大器(型号600A225A)组成,示波器使用横河高精度功率示波器(型号PX8000),交流电压采用横河功率示波器PX8000 内置模块(型号760811)进行采样,交流电流采用专配的电流探头701932(带宽DC-100 MHz)进行采样。

图3 损耗测量使用的硬件平台Fig.3 Hardware platform of losses test

根据上述测量原理和公式的推导过程可知,公式(8)是在相位差的测量误差和无感电阻感量较小条件下获得的,因此在建立测量平台和设计测试电路过程要确保无感电阻的感值和相位差测量误差尽量小。根据PX8000 数据手册中的参数以及实验过程可知,在实验测试频率范围,电压和电流通道的相位差误差在10°以内,即Δφ<0.18。无感电阻采用美国OHMITE公司的厚膜电阻器(型号: TEH140M10R0FE,规格:10 Ω,1%,140 W),其电感为nH 级别。图4 为阻抗测量仪测量的不同频率下无感电阻支路电阻值与阻抗角,可以看出1.2 MHz 以内其阻抗角绝对值的最大值为-0.43°。为了提高测量精度,需要注意的是实验测试板上线路的设计要足够短,结合对公式(8)进行定标处理,进一步降低了这些影响因素对测量结果造成的影响,提高了测量精度。另外,为避免测量过程中被测件的温度变化,采用PX8000 测量被测件的电参数时测量时间应尽量短,以免温度上升对测量结果造成影响。

图4 无感电阻支路的电阻和阻抗角Fig.4 Resistance and impedance angle of non-inductive resistor

为了获得参数k1和k2,根据工作原理和测量方法的步骤,通过PX8000 功率示波器测量100 kHz~1.2 MHz 频率下无感电阻的测量损耗PRt、电压有效值UR、电流有效值IR,由公式k1=(URIR-PRt)/(URIR)得到不同频率下的k1值,进一步,通过英国稳科公司高精度阻抗测量仪(型号: WK6500B)得到测试频率下无感电阻的电阻值,利用功率与电阻值和电流平方的关系,采用阻抗测量法得到无感电阻的损耗值,再通过PX8000 功率测量仪得到测量频率范围内无感电阻的电压Uc、电流Ic和相位差φ′,结合公式(8),得到测试频率范围内的k2值。

2.2 空芯电感损耗的测量与验证

采用三个不同的空芯电感进行了正弦波励磁下磁元件损耗的测量,图5 为被测空芯电感、无感电阻及实验板,实验所用的空芯电感的环形骨架皆通过树脂材料3D 打印得到,其耐热性满足测量条件,并使用线径为0.38 mm 的漆包线进行绕制,具体参数如表1所示,被测件在实验频率(200 kHz~1.2 MHz)下其阻抗角皆大于86°。

表1 空芯电感参数Tab.1 Parameters of air-core inductor

图5 用于实验测量的空芯电感及无感电阻Fig.5 Air-core inductors and non-inductive resistance for test

首先,直接采用PX8000 功率示波器测量三个空芯电感损耗,如图6 所示,从测量结果可知,空芯电感的损耗在一定频率上出现了负值,因此,采用传统的交流功率测量法,即使采用业界最精密的高频功率示波器也难以准确地获得高频下磁元件的损耗。

图6 PX8000 测量的空芯电感损耗Fig.6 The losses of air-core inductor measured with PX8000

其次,用阻抗测量法得到测量频率范围内三个空芯电感的损耗。采用高精度阻抗测量仪测量不同频率下空芯电感的电阻,通过功率与电流、电阻的关系获得1#、2#、3#空芯电感的损耗值。

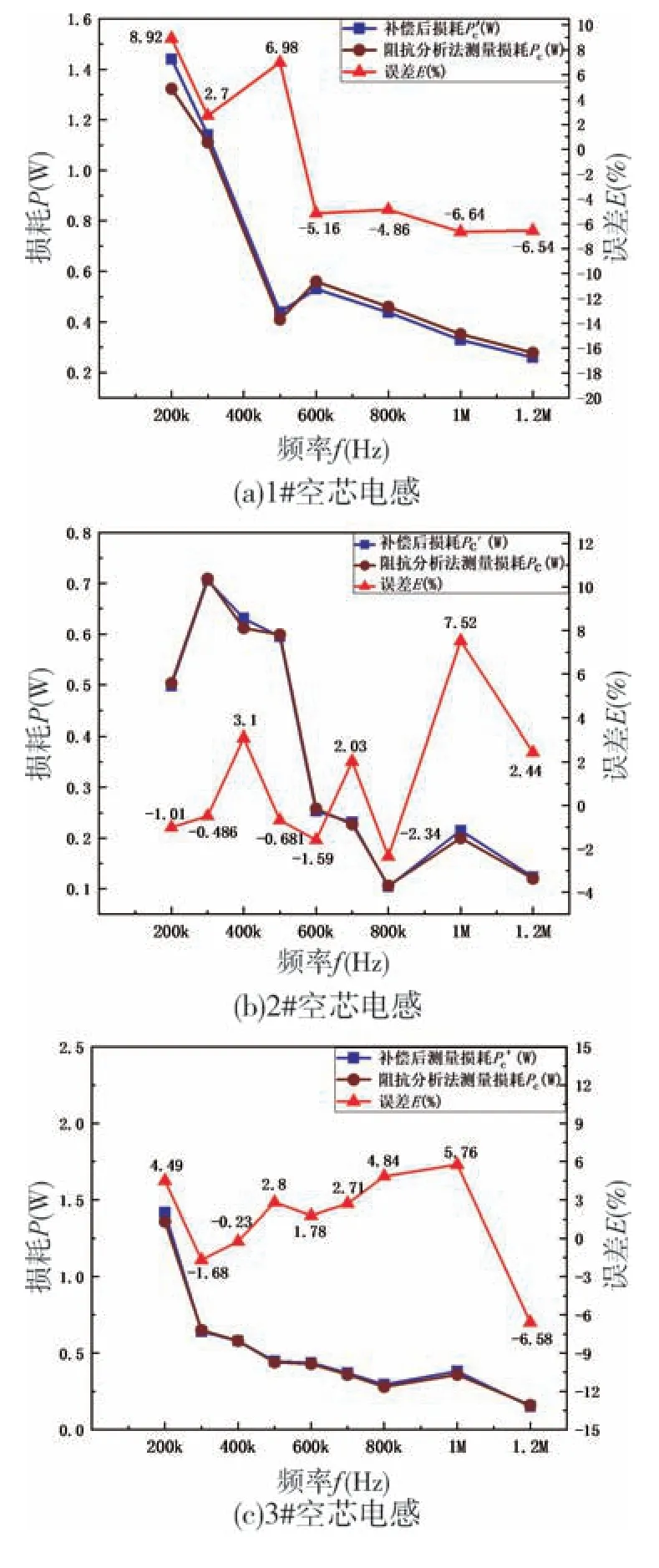

进一步,通过PX8000 功率示波器测量1#、2#、3#空芯电感在测量频率范围内的电压有效值U、交流电流有效值I、电压与电流的相位差φ′。根据已知的参数k1和k2,结合公式(8),可以得到测量频率范围内1#、2#、3#被测磁元件的损耗,将测量结果与上述阻抗测量法得到的损耗进行对比验证,如图7 所示。从测量结果可知,与阻抗测量法得到的损耗相比,提出的测量方法均可以得到很好的测量结果,1#被测空芯电感的最大误差为8.92%,2#被测空芯电感的最大误差为7.52%,3#被测空芯电感的最大误差为-6.58%。

图7 提出的方法与阻抗测量法获得的空芯电感损耗及误差Fig.7 Losses and errors of air-core inductor by the proposed method and impedance analyzer method

因此,对于高阻抗角的空芯电感,采用传统的交流功率测量法难以准确测量高频下被测件的损耗,频率较高时,所测量的值完全偏离了实际值,本文通过参数k1和k2对传统交流功率的测量公式进行了修正,对电压电流测量通道不一致导致的相位差误差进行了补偿,从测量结果可知,新的测量方法在频率高达1.2 MHz 情况下均可以获得准确的损耗。

2.3 带磁芯的磁元件损耗的测量与验证

首先,本文在比对量热法基础上,研制了一套基于LabVIEW 具有人机交互功能温度跟踪的量热测量法装置[23],采用损耗预估和两个不同阶段的控制策略,使得装置能够根据被测件损耗的大小调整电阻的跟踪功率,相较于其他的量热测量法,解决了不同被测件损耗与跟踪电阻功率不匹配导致跟踪失调的问题,进一步加快了量热测量装置的测量速度,提高了量热法的测量精度。图8 为建立的温度跟踪量热法测量装置。针对0.5~10 W 的被测件,通过测量高精度电阻的直流功率验证了测量装置的误差在3%以内。

图8 量热法测量装置图Fig.8 Device of calorimetric measurement

采用本文提出的交流功率测量方法对PC47 铁氧体磁元件的损耗进行测量。表2 为被测磁元件磁芯参数,图9 为被测磁元件实物图,其绕组采用100 mm×Ø0.1 mm 的利兹线进行绕制,绕制的匝数N=5。

表2 被测件磁芯参数Tab.2 Parameters of core under test

图9 用于实验测量的磁元件Fig.9 Magnetic component for test

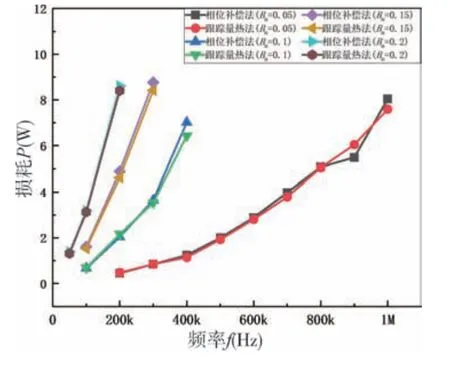

按照上述的测量过程,采用提出的测量法对100 kHz~1 MHz 频率范围,磁通密度Bm分别为0.05,0.1,0.15,0.2 T 工况下磁元件的损耗进行测量,同时将该磁元件置入量热法装置中,采用量热法对相应工况下的磁元件损耗进行对比测量。

图10 为采用提出的测量方法与采用量热法获得磁元件的损耗情况。与量热法相比,在不同频率f、不同磁通密度Bm的正弦波励磁工况下,最大误差为9.23%,因此,提出的测量方法同样可以准确地获得高频下带磁芯的磁元件损耗。

图10 不同频率下两种测量方法的结果比较Fig.10 Comparison of results of two measurement methods at different frequencies

综上所述,提出的测量方法较准确地获得了高频下磁元件的损耗,测量误差在10%以内,满足工程设计精度要求。

3 结论

针对传统交流功率测量法难以准确测量高频磁元件损耗的问题,本文提出了消除相位差测量误差影响的交流功率测量法,该方法通过深入分析无感电阻和被测件的测量公式,以消除相位差的测量误差,得到了新的交流功率公式,深入分析了引入无感电阻测量参数后的影响因素,并在电路设计上降低其影响。搭建了测量平台,采用新测量方法对空芯电感和带磁芯的磁元件进行频率高达MHz 工况下的损耗测量,并与阻抗分析仪测量方法和量热法进行对比验证,测量结果显示,测量误差均在10%以内,验证了该方法能够消除电压和电流测量通道延时不一致引起的相位差误差的影响,准确地测量高频下被测件的损耗,而且测量电路简单,测量方便快捷,适用性广。