细长轴车削加工动态变形研究

李莉平

(嘉兴职业技术学院,嘉兴 314036)

细长轴类零件在航空发动机中应用广泛,可起到传递扭矩和支撑的作用。一般情况下,这种零部件的长径比大于20,因而刚度较小。在机械加工时需要解决存在的部分难题[1-4]。第一,受到切削力、重力影响,在机加工时切削颤振与变形明显,影响加工精度。第二,零件较长,导致切削加工时热量难以及时扩散,出现工件弯曲变形的情况。第三,细长轴类零件一般由难加工材料制成,加工时设置的切削参数小,影响切削效率,会导致明显的刀具磨损,降低了加工精度。为了满足国民经济和航空发动机关键零部件制造精度要求,提升细长轴加工精度,研究细长轴车削加工动态变形具有重要意义。

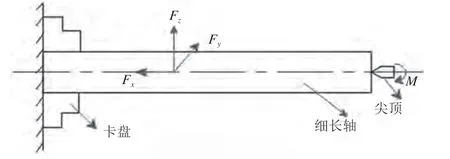

1 细长轴车削加工力学模型

细长轴车削前装夹时,两侧分别通过卡盘和顶尖进行固定,具体如图1 所示。根据力学知识可知,刀具与工件存在等大反向的切削力[5-7]。分解此作用力后可形成3 个正交的分力,即和走刀反向的轴向力Fx、和基面正交的切向力Fz、和其他两个力都垂直的径向力Fy。理论分析可知,工件加工过程中产生的振动主要和径向力有关。

图1 细长轴车削

细长轴受到径向切削力后易出现弯曲变形,影响工件的加工精度。细长轴振动时,理论分析可知其各截面的中心轴线保持共面。工件的径向尺寸明显小于长度,因此其转动惯量小,由此引发的变形可忽略不计。这种条件下分析切向振动时,选择欧拉-伯努利梁理论对其振动过程进行建模[8-10]。

2 细长轴车削加工静态特性分析

ANSYS Workbench 在静力模拟研究中应用广泛,可用于分析工件受到一定静力后的变形和应力[11-12]。相关的分析方法可划分为非线性和线性两类。前一种适用于塑性、接触面方面的分析;后一种主要用于线弹性材料。分析时加载的力是静态的,因此无须计入阻尼效应与惯性,可简化分析过程。细长轴在切削时的变形为线性分析,文章研究的细长轴工件材料为GH4146,密度为8 240 kg·m-3,弹性模量为202 GPa,泊松比为0.3。

建立细长轴有限元模型,如图2 所示。细长轴工件采用卡盘-顶尖的方式进行装夹,因此工件模型左端采用全约束,右端采用顶尖约束。文章研究的细长轴以左端为起点,总长度的0.53 处为刚性最差位置,在此位置施加水平、竖直的弹性约束(模拟刀架支撑爪),同时在此处添加500 N 的径向切削力。

图2 细长轴有限元模型

如图3 所示,在径向切削力作用下,切削点处的最大变形量为0.198 2 mm。在约束和切削力不变的状态下,以长度为单位分别在细长轴均布8 个不同的切削作用点进行模拟仿真,得出的变形量数据如表1 所示(研究的细长轴长径比为35)。用相同方法的研究不同长径比状态下切削点位置变形情况,变形量数据如表1 所示。从表1 数据分析可得:细长轴长径比越大,加工过程中变形越明显,长径比对细长轴工件的刚度影响较大。

表1 不同长径比细长轴加工变形量

图3 细长轴车削变形图

3 细长轴车削动态分析

在研究工件振动特性时,模态分析技术应用广泛,可以确定加工过程中工件各阶模态下的固有频率和振型。这样在设置切削参数时可进行优化而避免共振,改善加工效果。在研究切削过程稳定性时,同样需要开展模态分析。

3.1 细长轴工件动态特性分析

求解类型应为模态分析,带入参数进行求解后确定前3 阶固有频率分别为189.74 Hz、587.32 Hz 和1215.4 Hz。图4 为相关的振型。

图4 细长轴模态分析前3 阶主振型

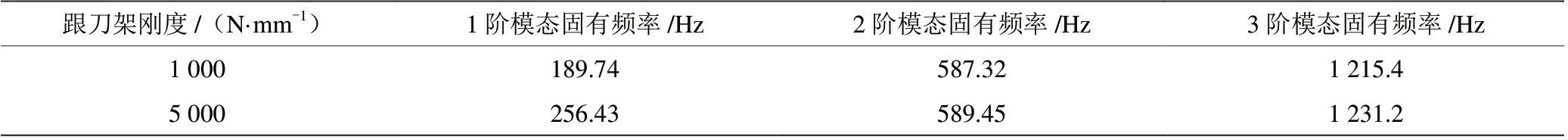

3.2 带跟刀架细长轴工件动态特性

在加工细长轴工件时,为有效减轻振动和变形,需要应用跟刀架。研究时对两个支撑爪的跟刀架进行简化处理,其中支撑爪可以简化为弹簧约束,跟刀架可以在两个方向支撑工件,从而大幅降低了加工过程中的工件振动和变形,有利于改善加工质量。可见,在模拟分析时很有必要研究跟刀架和细长轴工件车削加工的相关性。

跟刀架的细长轴有限元分析过程,除约束条件外,其余与前面一样。细长轴两端施加位移约束,切削位置由于跟刀架支撑爪作用可简化为水平方向及竖直方向弹性约束,用同样方法对不同刚度跟刀架状态下的细长轴进行分析,得到不同刚度跟刀架状态下细长轴固有频率,如表2 所示。

表2 各刚度跟刀架下细长轴固有频率

对比应用跟刀架前后的细长轴工件模态分析结果可得:应用跟刀架前后的细长轴主振型改变显著,由此可判断是否应用跟刀架不会显著改变细长轴固有振型。对比不同状态下细长轴工件前3 阶固有频率,可得使用跟刀架细长轴工件的前3 阶固有频率有提高,其中1 阶固有频率的提高幅值较高。

综上所述,细长轴工件在切削加工过程中,有无使用跟刀架对其工件本身的主振型影响较小,但跟刀架的使用提高了加工中切削工件的固有频率,对切削加工中工件弯曲振动起到了一定的抑制作用。

4 结语

近年来,航空航天中对零部件精度的要求不断提高,细长轴作为航空发动机的重要零部件,其加工精度直接关系航空航天工业的技术水平。航空细长轴零件部材料的硬度高,难以机械加工,同时刚度极差,在切削时受到一定作用力后易出现振动和变形,从而降低了其加工精度,严重情况下会使零件报废。因此,研究细长轴加工过程中变形情况,可以为此类零件的高效精密加工提供参考。