基于强制风冷的IGBT用翅片散热器仿真分析与结构优化

王 粲 李进强

(华星先进科学技术应用研究有限公司,天津 300380)

随着环保意识加强,风力发电技术逐渐受到重视。逆变器的控制技术是风力发电机发电系统中的关键,由于IGBT 模块的性能优异,因此在逆变器中可以进行功率转换和能量传输。但是IGBT 在工作过程中随着热流密度快速变大会产生大量热量,如果未能及时散热,热能逐步积累就会导致温度迅速升高,最终导致元件被烧毁。研究表明,在其正常运行的温度区间,每上升10 ℃,器件失效概率以约2 倍的速度递增[1-4]。

针对风力发电机这种热流密度高且噪声要求低的场景,强制风冷方式能获得更好的散热效果且工程上易实现[5]。因此,需要对散热器结构进行设计和优化,杨浩南等[6]筛选出散热器的最佳垂直截面形状为三角形。郝玉轩等[7]针对风力发电机组高温报警的原因进行分析,改造强制风冷设备,IGBT 模块温度高报警下降了65%。葛文明等[8]对散热器外壳筋条排布进行优化,可以满足风力发电机的设计要求。综上所述,目前针对基于强制风冷的翅片散热器结构相关的研究相对空缺,因此该文使用COMSOL Multiphysics 平台对IGBT 芯片及散热器模型进行有限元模拟计算,以探究其温度分布情况,总结温度随散热翅片厚度、翅片数量以及流体域空间大小变化的规律。

1 建立原有散热器三维模型

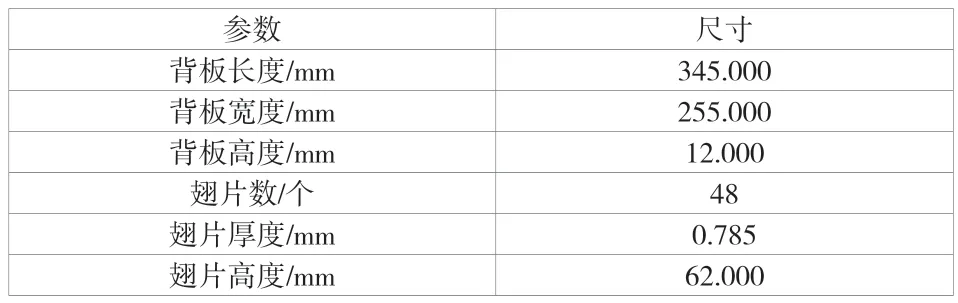

散热器的基本结构通常包括起均温作用的背板以及起散热作用的翅片。散热翅片提供有效的散热面积,提高翅片的散热性能,对整个散热器的性能有至关重要的作用。降低翅片与背板之间热阻值的最有效的办法是使翅片与基板一体成型[9-10]。某风力发电机舱内逆变器用散热器的设计参数见表1,假设翅片与背板一体成型,翅片截面为矩形,如图1 所示。散热器整体设置为铝材料,背板上对称放置2 个英飞凌FZ1600R17HP4 型逆变器,逆变器总功率为10.5 kW,以热损耗比例5%进行推算,即热功率为525.0 W,每个逆变器包括16 组芯片,每组芯片的热功率为32.8 W。

表1 翅片散热器设计参数

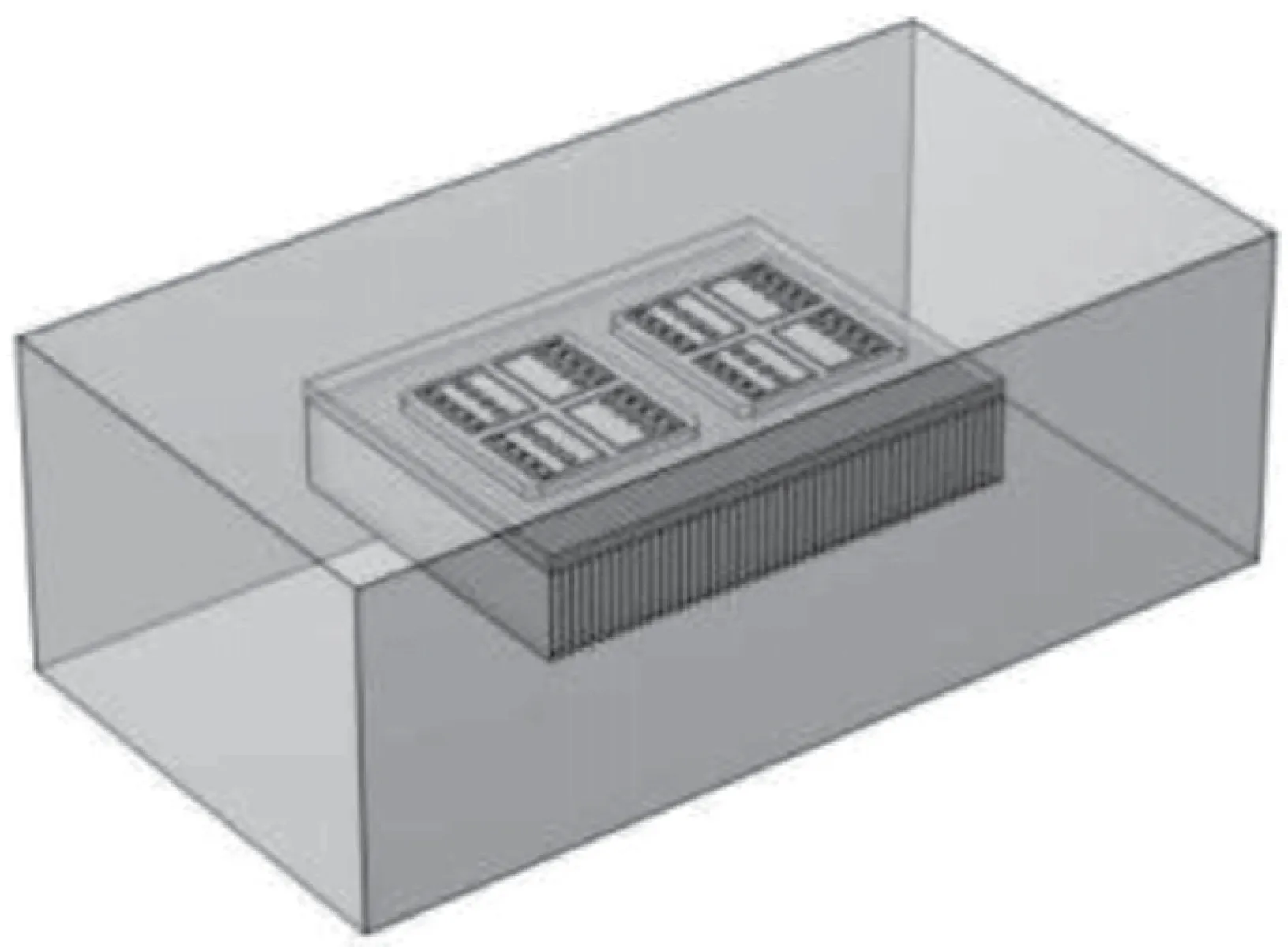

图1 翅片散热器示意图

为了得到较准确的仿真结果,合理地对原模型进行简化并做出以下假设:1) IGBT 芯片作为整个模块的热源,热功率损耗作为虚拟热源直接加载到模块上[11],对逆变器结构进行简化处理,几何模型如图2 所示,由上自下包括芯片层、焊料层、PCB 基板(陶瓷层和铜层)和底板层。2) 热量通过基板层向下传递,假设各层材料均匀,不考虑各向异性。3) 流体域内空气流动是强迫对流作用的对流换热问题,气体流动是稳定且不可压缩的,因此将整个流场设置为稳态层流,忽略流体域内的辐射传热。

图2 IGBT 模块及散热器仿真模型

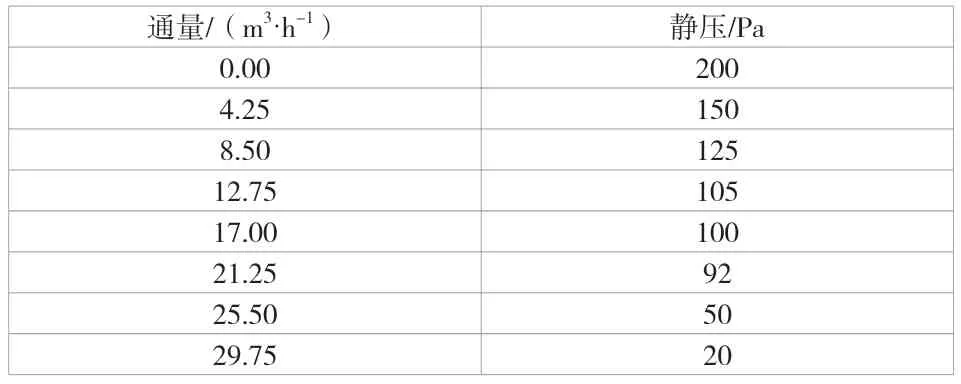

针对翅片散热器,采用散热风扇进行强制风冷散热,在原散热器结构的仿真建模中,流体域的尺寸设置为483mm×510mm,风扇采用静压曲线控制,参数见表2。

表2 强制风冷风扇参数

2 求解方法以及边界条件设置

由于散热器的形状规则,在流体流体流动过程中2 层流体之间没有相互作用与混掺。因此采用固体与流体传热接口和层流接口进行多物理场非等温流动耦合计算。采用用于不可压缩流动和可压缩流动的N-S 方程进行求解,如公式(1)~公式(3)所示。

式中:ρ为流体密度;t为时间;u为流体速度;p为静压;τ为应力张量;F为体积力源项;Cp为比热容;T为温度;q为热量流通量;Q为热源项;S为黏性耗散项。

边界条件是流体在边界上流动和传热过程中控制方程满足的条件。在该模型中,滑移壁面的边界条件是假设壁面无黏性效应,即无边界层扰动影响;层流接口中进口边界条件为风扇入风口,法向流的静压曲线数据见表2,温度为298 K,绝对压力为101 325 Pa,出口边界条件为静压为0 Pa 并抑制回流。对网格进行手动划分,以避免由物理场控制网格出现结果不收敛的问题,模型求解自由度为835 014,包括324 235 个内部自由度,156 456 个网格顶点。

3 原结构散热器温度场分析

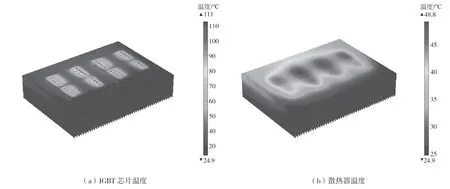

通过COMSOL Multiphysics 软件的后处理功能得到的逆变器芯片以及散热器的温度分布云图如图3 所示。由图3 可知,IGBT 芯片最高温度为111.0 ℃,散热器背板的最高温度为48.8 ℃,而模型最低温度均为24.9 ℃,即最低温度分布在散热器翅片末端,芯片与散热器的最大温差为86.1 ℃,整体温差很大。由图3(b)可知,由于强制风冷的作用,因此出风口端的温度明显比入风口端高,风扇对温度分布的影响十分明显。

图3 原模型温度分布云图

4 仿真结果与讨论

4.1 翅片厚度对散热结果的影响

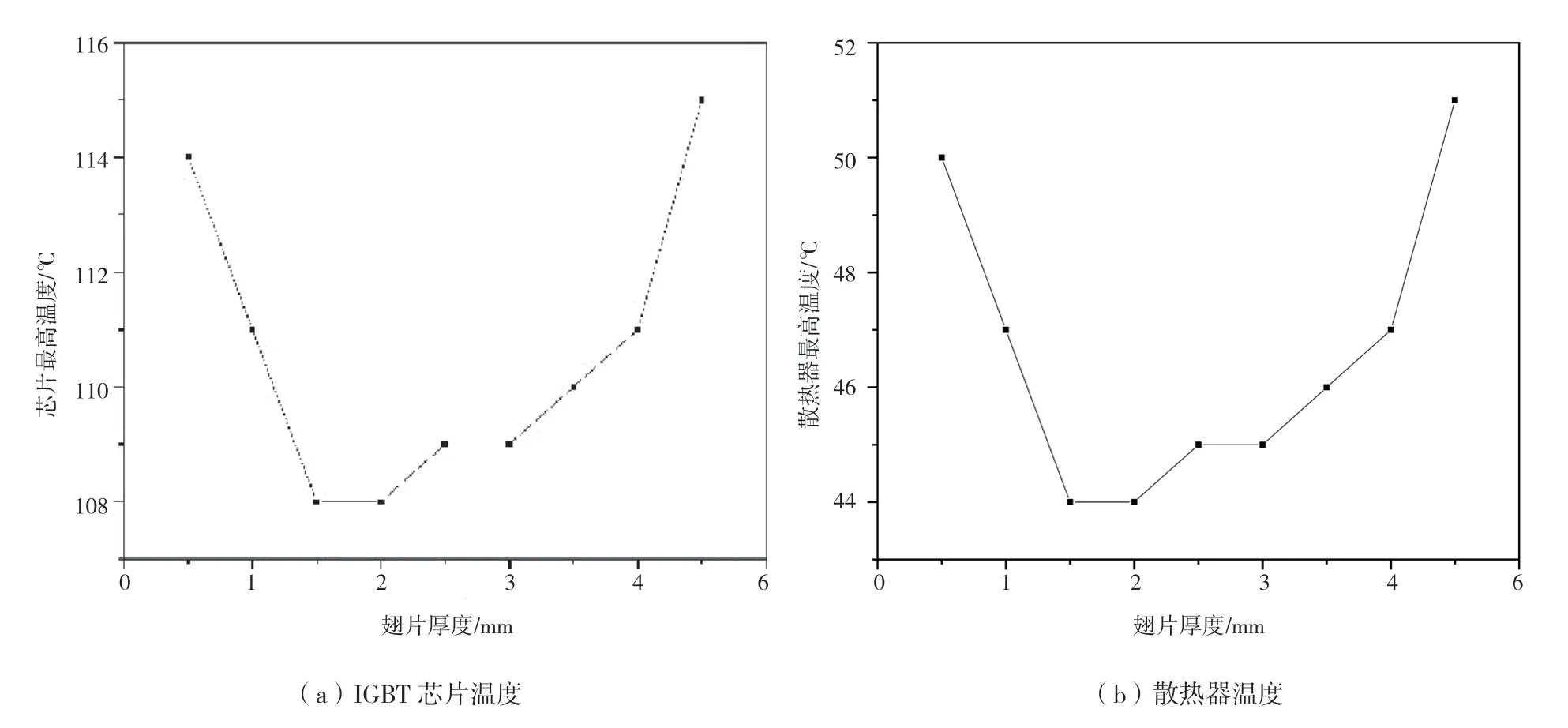

为了探究翅片厚度对散热结果的影响,在相同的计算分析条件下,对9 组不同厚度的翅片结构进行计算,得到的IGBT 芯片及散热器最高温度变化趋势如图4 所示。在原模型中,翅片厚度为0.785 mm,芯片最高温度为111.0 ℃,散热器最高温度为48.8 ℃。由图4 可知,随着翅片厚度增加,芯片的温度先降低再升高。翅片厚度增加可以使更多热量进入散热器,因此,当翅片厚度为0.5 mm~2.0 mm 时,随着翅片厚度增加,散热效果变好,芯片温度降低。而随着翅片厚度增加,翅片间距变小,翅片边界的黏滞作用变强,导致空气流动不充分,从而导致散热效果变差。在实际工程中,随着翅片厚度增加,散热器的质量增加,同时成本也会增加。因此,当设计、优化散热器结构时,应该综合考量以上情况,最佳的翅片厚度为2.0 mm。

图4 不同翅片厚度的IGBT 芯片及散热器温度

4.2 翅片数量对散热结果的影响

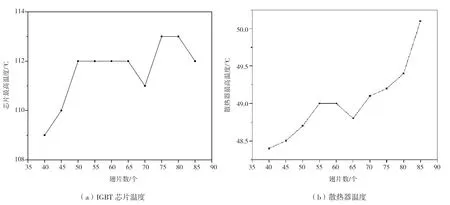

为了探究翅片数量对散热结果的影响,在相同的计算分析条件下,在48 组翅片结构的基础上对翅片数量进行调整,对10 组不同厚度的翅片结构进行计算,得到的IGBT芯片及散热器最高温度变化趋势如图5 所示。由图5(a)可知,翅片数由40 片增至50 片的过程中,芯片温度呈上升的趋势,同时散热器的温度也呈上升的趋势;当翅片数由50 片增至65 片时,芯片温度维持在一个稳定的数值,即112 ℃,而散热器的温度是先升高再降低的,其原因是翅片数量增加,翅片的散热面积会增加,换热效率也会提高,然而芯片与散热器之间的热传递是通过焊料层、基板层等向下传递的,散热器的温降不足以加速热传导过程。随着翅片数量进一步增加,当由65 片增至85 片时,芯片温度经历一个先降温再持续升温的过程,而散热器的温度持续增加,其原因是翅片数量增加,翅片间距变小,空气流动受阻,换热过程不充分。由结果分析可知,翅片数量对芯片的温降影响并不是线性的,反而翅片数量增加会使散热效果变差,同时综合考虑经济成本,最佳翅片数量为40 片。

图5 不同翅片数量的IGBT 芯片及散热器温度

4.3 流体域对散热结果的影响

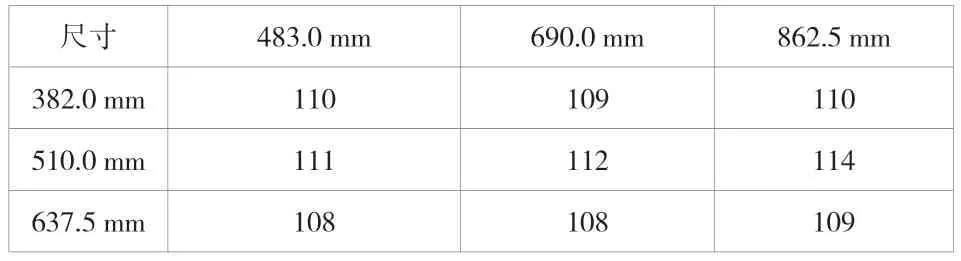

强制风冷通过加强散热体与周围环境的换热来达到散热效果,空气经过散热翅片后温度上升,当从出风口端流出时,带走散热器的热量,空气的流动空间对换热效率有一定的影响。因此,在原模型48 组翅片机构的基础上,对流体域的长、宽尺寸进行调整,得到的IGBT 芯片及散热器最高温度见表3。流体域的长度设置为散热器背板长度的1.4 倍、2.0 倍以及2.5 倍,即483.0 mm、692.0 mm 以及862.5 mm;流体域宽度设置为背板长度的1.5 倍、2.0 倍以及2.5 倍,即382.0 mm、510.0 mm 以及637.5 mm。原模型的流体域尺寸为483mm×510mm,模型几何示意图如图6 所示。由表3 可知,510.0 mm 宽度范围的流体域的散热效果比另外2 种尺寸差,随着流体域宽度增加,芯片温度先升高后降低,流体域长度范围对芯片温度的影响有限,即进风口的大小对温降结果的影响并不大。最低温度108 ℃分布在宽度范围为2.5 倍时,即气流的法向、气流流动空间变大,热量流出范围变大,温降效果明显。综上所述,机舱内流体域空间可以设置为637.5mm×483.0mm。

表3 不同流体域尺寸的IGBT 芯片最高温度(单位:℃)

图6 IGBT 模块及散热器流体域几何示意图

5 结语

该文采用COMSOL Multiphysics 软件进行有限元计算,得到稳态情况下风力发电机用逆变器中IGBT 芯片以及翅片散热器的温度分布情况。同时,还分析了芯片温度分布随散热翅片厚度、翅片数量以及流体域大小等因素变化的规律。研究分析表明,在环境条件不变的情况下,翅片散热器的翅片厚度对散热器的散热效率的影响比翅片数量大,流体域的空间大小对散热效果也有一定的影响。随着翅片厚度增加,芯片最高温度先升高后降低;翅片数量越多,芯片的温度越高;流体域在宽度范围增大会优化散热效果。当翅片厚度为2.0 mm、数量为40 片且流体域尺寸为637.5mm×483.0mm 时,散热效果最好。