米山矿15112综采面转载点产尘特性和粉尘防治技术

宋 杰

(山西省高平市科兴米山煤业有限公司,山西 高平 048400)

我国煤矿灾害较多,粉尘危害是五大危害之一[1-2]。目前我国煤矿安全生产事故发生频次逐年减少,但粉尘危害却随着机械化开采程度的加深而越发严重。由于长期作业吸入大量粉尘可能导致尘肺病等呼吸系统疾病,尘肺病是我国第一大职业病,目前依旧无法治愈,目前约有90万尘肺病患者,每年新增1.5万人左右[3]。采煤、掘进工作面是煤矿井下主要粉尘产生地点,采煤机割煤或掘进机截割产生的碎煤块通过胶带运输机运送至地面,运送过程中当胶带机需要转向时,通常采用转载实现,前一段胶带位于上方,后一段胶带位于下方,上胶带将煤岩碎块抛落至下胶带上完成转向。煤流抛落时与下胶带上的煤块碰撞会产生大量扬尘。目前转载点多采用水喷雾、除尘器、静电除尘等措施,由于降尘效果不佳、系统复杂等原因,在工作面转载点处应用较少[4-5]。本文以米山矿15112采煤面转载点为例,提出了考虑转载点产尘特征的密闭控尘和超细水雾降尘,粉尘治理效果很好。

1 米山矿15112采煤工作面概况

米山15112采煤面位于15号煤层,工作面倾向长度为145.5 m,走向长度平均为1 227 m,煤层平均厚为2.7 m,煤层倾角3°~8°.工作面开采过程中,瓦斯最大绝对涌出量为0.45 m3/min,煤尘无爆炸性,煤层自燃倾向性等级为Ⅱ类。采煤机型号为MG300/730-WD,平均采高为2.7 m,割煤深度为0.6 m,工作面供风量为735 m3/min.

2 转载点产尘特点分析

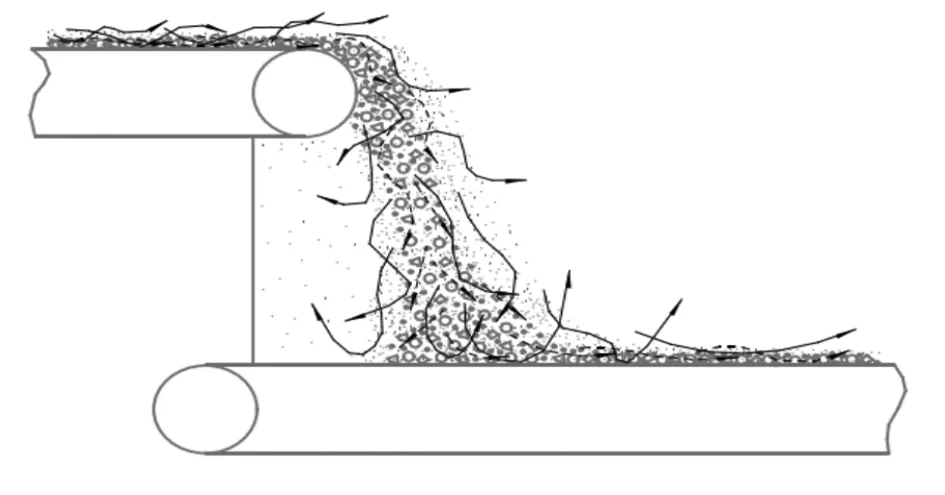

转载点处粉尘的产生主要有以下几个方面(图1)[6-7]:①胶带机输煤速度快,上下胶带机存在较大的高度差,煤流从上胶带向下胶带抛落时做平抛运动,在此过程中,煤流中的粉尘被抛向空气中随风流扩散,体积较大的碎块掉落在下胶带上,相互冲击破碎后产生粉尘;②煤流抛落时并非连续稳定掉落,松散的煤流落到下胶带时受到反作用力挤压煤流,将间断煤流之间的空隙挤压出去,造成原有的沉积粉尘再次飞扬;③煤流比较干燥,水分含量低,煤体表面沉积粉尘无法被粘结在煤体上容易飞扬,煤体脆性大产尘能力高;④诱导风流产尘,大量煤流从上胶带掉落过程中,将带动煤流周围空气运动,而且煤流掉落时还会在掉落路径上形成湍流,这部分空气使下落煤流表面的沉积粉尘飞扬至空中,且胶带运行时对周围空气同样产生诱导风流,研究表明,胶带运输速度从1 m/s加快至3 m/s时,粉尘质量浓度增加了近50%.

图1 转载点处粉尘起尘示意

3 转载点粉尘治理技术

3.1 降尘技术设计思路

根据上述对粉尘产生原因的分析,转载点处煤流冲击产尘和扬尘是造成转载点处粉尘污染的最主要原因之一。因此,控制粉尘问题的直接方法是在转移点增加密闭装置,利用密闭空间阻止粉尘向外扩散。密闭的除尘装置利用减少粉尘和工作空间内风流的接触来防止粉尘扩散,还要注意提高除尘设备的密闭性,避免粉尘从缝隙中逃逸污染外部环境。使用密闭除尘装置抑制粉尘飞扬的功能是避免外部气流对粉尘的扰动使其飞扬,同时阻止空中的粉尘向外部扩散。而此类控尘措施的缺点是,只能在密闭装置封闭的部分空间中控制粉尘扩散范围,没有对粉尘做沉降治理,依然有粉尘向外流出。如果将超细水雾(雾滴粒径<100 μm)装置安装在密闭装置内并一起使用,则可以控制密闭空间中的粉尘,并将密闭的粉尘集中润湿沉降,最终形成有效的控尘-降尘结合系统。

考虑到胶带输送机转载点处的作业特点,普通喷雾液滴尺寸过大,容易增加煤中的水分含量,煤泥严重影响胶带输送机正常输煤作业,因此利用超细水雾治理粉尘。超细雾滴与粉尘的作用机理和粒径较大的水雾相似,对粉尘主要有抑制、捕获两种作用。抑制是使沉积的粉尘表面润湿,彼此粘黏或黏附在煤体上,抑制粉尘飞扬;捕获是雾滴碰撞粉尘将其拦截,粉尘颗粒质量增加快速沉降。

运输过程中胶带振动、煤块相互碰撞将造成粉尘飞扬。仅在煤块表面喷洒水雾很难完全湿润新粉。此外,由于粉尘产生量大,粉尘初始动能高,抑尘效果有限,导致部分粉尘泄漏到空气中,这就是水雾的捕尘效果。

液滴被喷射到包含粉尘的风流之后,风流迹线绕过雾滴,但粒径较大的粉尘颗粒由于惯性将从风流迹线中脱离并和液滴接触后被捕获,依靠粉尘和雾滴之间的碰撞、润湿作用使粉尘被润湿沉降,实现对粉尘颗粒的捕获效果。当粉尘粒径较小时,如呼吸性粉尘或PM2.5,会受到风流中气体分子的撞击作用形成布朗运动,同时向粉尘质量浓度相对较低的位置扩散。在布朗运动作用下,粉尘与较小粒径的雾滴相互碰撞后被润湿截留,最终沉降。

3.2 降尘技术应用及效果

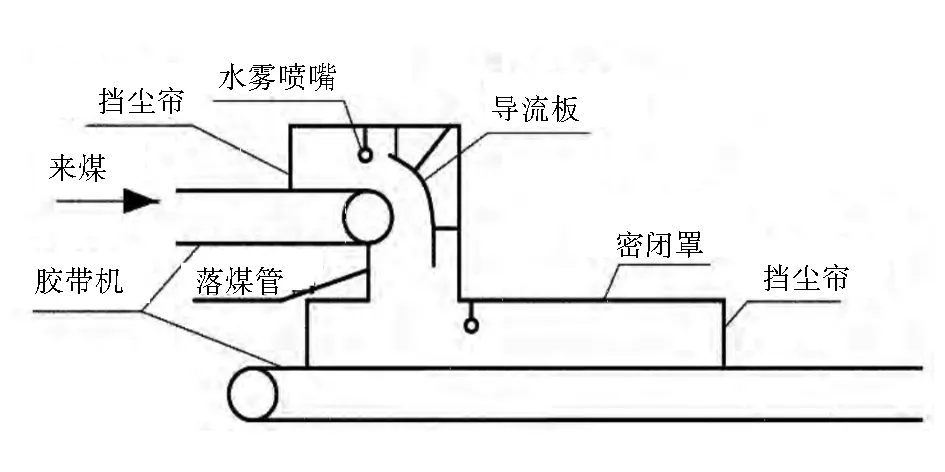

如图2所示,在上部胶带末端上方布置导流板,导流板为从上向下的弧形,可以避免煤块由于胶带机传送速度高抛出较远距离,能够减少煤块抛落过程中卷入的空气和粉尘,还通过缩短抛落路径的方式将煤块掉落至下胶带上的动能减小,降低煤体相互冲击。密闭装置要包裹转载点上下胶带,并且在下胶带延伸3~5 m,在密闭装置煤流出入口均固定柔性防尘帘,和密闭装置一起构成完全密闭空间。超细水雾水源为矿井降尘用水,通过增加水压降低喷嘴孔径提高雾化效果,雾滴喷射流型为平扇形,喷嘴固定在上胶带机末端和下胶带机煤流掉落处,共有4个喷嘴,孔径1.0 mm,供水压力为6 MPa,总供水量为1.5 m3/h,喷雾扩散角度为45°,雾滴场能够完全覆盖胶带机煤流。

图2 控尘除尘系统示意

根据上述分析可知,转载点粉尘大部分为二次扬尘所致。胶带是循环使用的部件,运煤过程中胶带表面会粘黏很多沉积粉尘,这些粉尘在胶带发生振动时极易脱落造成空气污染,因此在胶带回转处布置胶带清理装置,如图3所示,该装置主要为带阻尼的刷子,可及时清理将胶带表面粘黏的粉尘,避免长距离运输时因振动等作用飞扬。

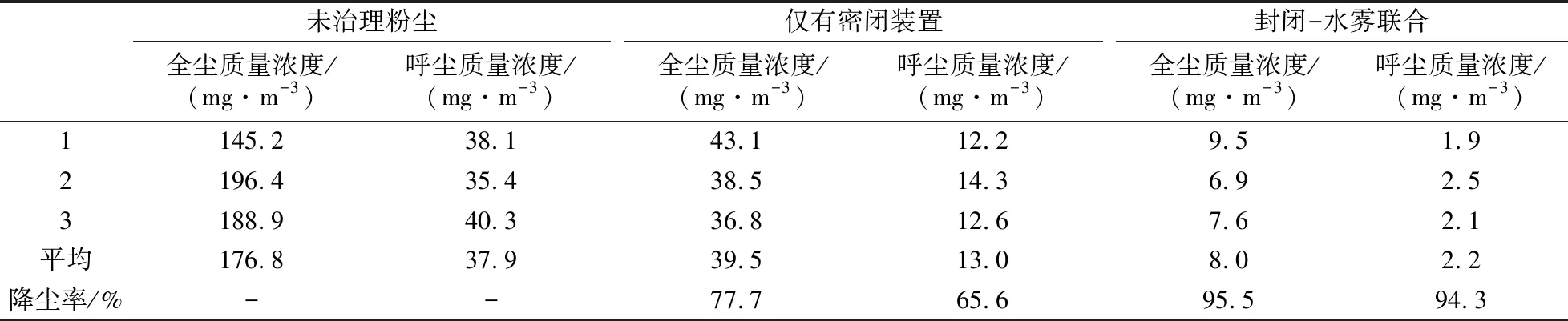

为分析密闭装置和超细水雾在转载点处粉尘治理效果,在转载点下胶带后方布置粉尘质量浓度测定点,直读式测尘仪采样流量固定为5 L/min,采样时间为5 min.测尘结果如表1所示。未治理粉尘时,转载点处全尘和呼尘质量浓度平均值分别达到了176.8 mg/m3和37.9 mg/m3,严重威胁操作人员的健康。如果仅采用密闭装置控制粉尘向外逸散路径,全尘和呼尘质量浓度分别降低至39.5 mg/m3和13 mg/m3,能够治理77%和65.6%的全尘和呼尘。在密闭装置内部使用超细水雾后,全尘和呼尘分别降低至8 mg/m3和2.2 mg/m3,降尘率达到了95.5%和94.3%.

表1 粉尘质量浓度测定

4 结 语

转载点上胶带碎块掉落冲击下胶带产尘,冲击时的反作用力挤压煤流造成沉积粉尘二次飞扬,煤流干燥状态下易发生脆性破碎产尘。全尘和呼尘平均浓度分别达到176.8 mg/m3和37.9 mg/m3.仅采用密闭装置全尘和呼尘质量浓度分别降低至39.5 mg/m3和13 mg/m3,能够治理77%和65.6%的全尘和呼尘。增加超细水雾后,全尘和呼尘分别降低至8 mg/m3和2.2 mg/m3,降尘率达到了95.5%和94.3%.