异质双丝间接电弧增材制造Al-Mg-Cu 合金组织与力学性能

吴涛,谭振,王立伟,2,梁志敏,2,汪殿龙,2

(1.河北科技大学,石家庄,050018;2.河北省材料近净成形技术重点实验室,石家庄,050018)

0 序言

铝合金具有较低的密度、高比强度、高比刚度、良好的耐腐蚀性能、良好的抗冲击性[1]等特点,其中,Al-Mg-Cu 合金为可热处理强化铝合金,优点是强度高、加工性能良好,广泛应用于航空航天及军事工业领域[2-4].若采用传统的减材工艺加工,对工艺路径的设计有较大的挑战,且减材加工造成严重的材料浪费,增加了制造成本.电弧增材制造(wire arc additive manufacturing,WAAM)作为一种新兴的近净成形技术,材料利用率高,生产和设备成本相对较低,在成形结构复杂产品上具有独特的优势和广阔的应用前景[5-6].

在铝合金WAAM 中,采用传统的电弧增材制造方法载流能力有限,因为在提升电流进行高效率增材制造的同时会带来高的热输入,从而导致变形、应力集中和晶粒粗大等问题,即传热和传质的固有局限性.双丝间接电弧焊(twin-wire indirect arc welding,TWIAW)是将两根焊丝分别连接到焊接电源正负两极,两个电极之间以点对点的形式建立电弧的焊接方法.由于母材不连接电源,因此可以控制较低的热输入至母材,热输入的减少将有效降低残余应力和变形,同时能够最大程度上减少高热输入产生的粗大晶粒结构.因此,TWIAW 可以实现传热和传质的独立调节,同时保证较高的沉积效率和较低的母材热输入,更有利于实现高速、高效焊接[7-9].

与传统电弧“点对面”的形式不同,间接电弧呈“点对点”形式,因此稳定电弧的工艺参数范围较小.近年来,许多学者对其电弧稳定性和工艺参数进行了研究.Shi 等人[10]模拟了双丝间接弧焊在不同弧长下的电弧行为,并测量了等离子体的温度.结果表明,TWIAW 的等离子体温度、电流密度、等离子体速度、热流密度和电弧电压等随电弧长度的增加而增大;此外,Shi 等人[11]还讨论了TWIAW在不同电流值下的电弧行为及其对焊接过程的影响,结果表明,电弧行为主要受焊接电流的控制.随着电流的增大,阳极和阴极区域的最大等离子体温度、最大电流密度和电弧电压显著增加,而弧柱区的电弧参数变化较小.Wu 等人[12]观察了双丝双脉冲间接电弧焊(DP-GMAW)过程中双脉冲同步和双脉冲交流的熔滴过渡过程.在强脉冲和弱脉冲期间,熔滴过渡以一脉一滴的形式发生,不受相位影响.与双脉冲同步相比,双脉冲交流更容易获得一脉一滴,提高了熔滴过渡的稳定性.张天奕等人[13]利用高速摄像研究了旁路耦合三丝间接电弧焊旁路电流变化对电弧特性的影响,探寻了合适的工艺区间,并应用与增材制造优化了增材件的组织和性能.以上研究说明了TWIAW 工艺电弧稳定性的变化规律,为得到稳定的间接电弧并进行增材制造提供了借鉴.

Al-Mg-Cu 合金在导弹或航天飞行器的螺旋桨等制造领域有广泛应用.但是由于铜、镁含量不同,Al-Mg-Cu 合金也表现出不同的性能,目前尚无成熟的不同铜镁含量的Al-Mg-Cu 合金焊丝应用于WAAM[2].王宣[14]分别采用基于Tandem 双丝系统和基于TIG 的双丝系统通过控制ER2319 焊丝和ER5356 焊丝的进给速度制备了Al-2.4Mg-3.2Cu合金试样,成分接近2A02 合金,达到了预期成分设计,并表现出不错的力学性能.Qi 等人[2]以TIG 电弧为热源,采用ER2319 和ER5087 两种焊丝制备了不同铜/镁比值的三元Al-Mg-Cu 试样,即Al-3.6Cu-2.2Mg,Al-4Cu-1.8Mg,Al-4.4Cu-1.5Mg,微观组织主要由α-Al 和S 相(Al2CuMg)组成,力学性能表现出各向同性,水平和垂直方向的强度差别不大,但随铜/镁比值增加,存在枝晶偏析,θ 相在晶界的横截面或晶粒内部产生,力学性能变得不均匀.

上述研究主要集中在传统电弧增材制造Al-Mg-Cu 合金和同质双丝间接电弧焊接等两个方面[10-12],但关于TWIAW 增材制造的研究很少.因此该研究提出了一种新型的异质双丝间接电弧增材制造(twin-wire indirect arc additive manufacturing,TWIA-AM)方法,用于原位合成Al-Mg-Cu 合金构件.在TWIA-AM 系统中,采用非均质Al-Cu 和Al-Mg 双丝电极,取代传统的同质双丝电极,实现对制备的Al-Mg-Cu 构件的成分调控;系统分析了制备的Al-Mg-Cu 合金的化学成分、相组成、显微组织和力学性能.该方法可丰富高效增材制造工艺,革新高性能材料制备方式.

1 试验方法

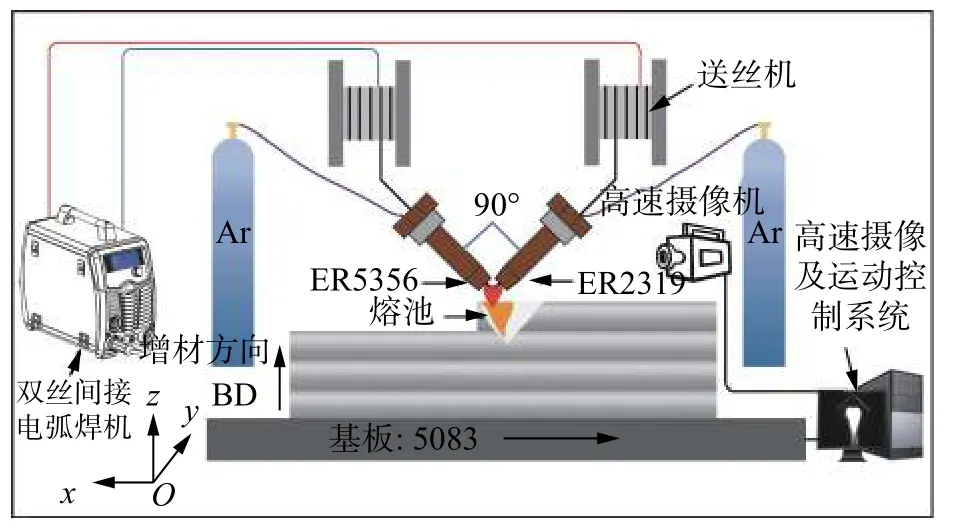

试验采用自行研制的可输出交流/直流高频脉冲电流的双丝间接电弧恒流电源.试验原理如图1 所示,试验采用ER2319 焊丝和ER5356 焊丝,分别以5.2 m/min 和14.3 m/min 的速度送给,采用往复沉积的方式进行逐层堆积,层间停留时间150 s.将ER2319 焊丝和ER5356 焊丝分别连接到电源的正极和负极,在ER2319 和ER5356 焊丝之间建立间接电弧.使用99.999%氩气作为保护气体.ER2319 与ER5356 两丝夹角为90 °,直径均为1.2 mm.采用350 mm×80 mm×5 mm 的5083 铝合金板作为基板.焊丝和基板的元素组成如表1 所示,具体的工艺参数如表2 所示.为了保证间接电弧的稳定性,固定双丝焊枪,基板以180 cm/min 的速度移动.

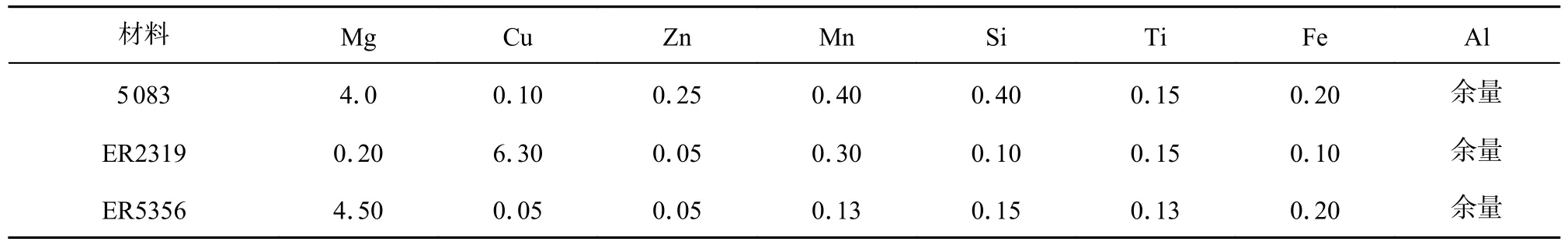

表1 基板和焊丝的化学成分(质量分数,%)Table 1 Chemical compositions of substrate and welding wire

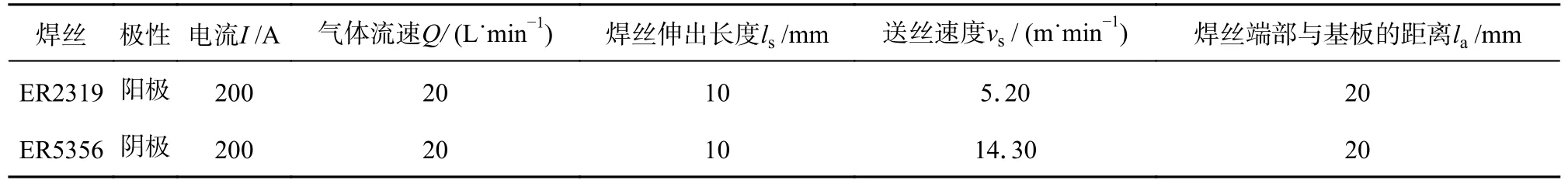

表2 Al-Mg-Cu 合金直壁墙增材制造工艺参数Table 2 Process parameters of straight wall additive manufacturing of Al-Mg-Cu alloy

图1 双丝间接电弧增材制造系统示意图Fig.1 Schematic diagram of double wire indirect arc additive manufacturing system

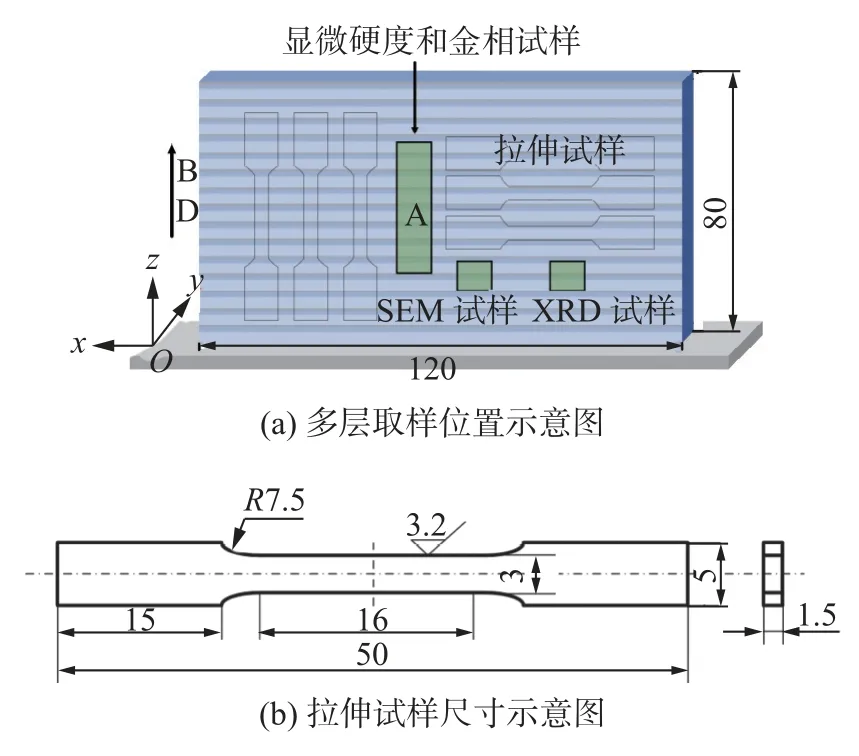

用Horiba Ultima2 型电感耦合等离子体原子发射光谱法(ICP-AES)检测所沉积试样的化学成分.采用线切割从沉积试样中制备金相和显微硬度试样、扫描电子显微镜(SEM)试样、X 射线衍射仪(XRD)试样和拉伸试样,不同采样位置示意图如图2 所示.金相样品用Keller 试剂(2 mL HF+3 mL HCl+5 mL HNO3+190 mLH2O)在18~23 ℃范围内刻蚀150 s,并用清水和酒精清洗,采用LEICA DMi8 型光学显微镜(OM)对制备的零件进行金相观察.用D/MAX-2500 型X 射线衍射仪测定沉积试样的相组成,以2 °/min 的扫描速度扫描样品,衍射角范围为10°~120°.将制备合金的衍射图样与ICDD 数据库中的图样进行对比分析.采用JEOL JSM-6500F 型扫描电子显微镜对样品的形貌进行观察,在进行扫描电子显微镜测试时,利用能谱分析(EDS)附件进行能谱测试.根据GB/T 2654—2008《焊接接头硬度试验方法》采用THV-1MD 型自动转塔数显维氏硬度计测定试样的显微硬度,以加载载荷4.9 N,持续时间10 s,构件横截面(yOz平面)选取8 列样点,列间距1 mm,每列选取40 个样点,各点间距0.5 mm.按照ASTM E8-08《Standard Test Methods for Tension Testing of Metallic Materials》标准采用ZWICK Z600E 型电子拉伸试验机在25 ℃、拉伸速率为1 mm/min 的条件下分别进行3 个垂直(平行于BD 方向)和3 个水平(垂直于BD 方向)拉伸试样的测试.

图2 试样取样位置和拉伸试样尺寸示意图(mm)Fig.2 Schematic diagram of specimen sampling location and tensile specimen dimensions.(a)schematic diagram of multi-layer sampling locations;(b) size diagram of tensile specimen

2 结果与讨论

2.1 微观组织

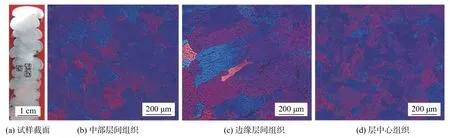

图3 为增材制备的Al-Mg-Cu 合金试样的横断面和微观组织形貌.从横断面整体观察发现,试样内部由层间区域和层中心区域组成,层与层结合良好,在层间区域可观察到明显的熔合线,不同的区域呈现不同的显微组织形貌.在层间区域,晶粒形态表现为柱状晶(图3b);在靠近构件边缘的层间区域(图3c),晶粒生长更为严重,呈垂直于熔合线的细长柱状晶分布.层间区域柱状晶生长的原因是由于铝合金具有良好的导热和散热性能,在凝固过程中的固液界面会产生较大的温度梯度,为柱状晶的生长提供了条件.图3d 为构件层中心区域,相对于层间区域有更小的温度梯度,晶粒形态主要表现为等轴晶与较小的胞状晶.同时,还可以观察到少量的气孔存在,相比而言,气孔更容易在层间区域产生,这是由于气泡在液态金属凝固过程中会经历长大、上浮及逸出的过程,而电弧增材制造的熔池凝固过程是一个非平衡凝固过程,熔池凝固速度快,气泡没有充足的时间逸出熔池表面,导致试样的层间区域更容易产生气孔缺陷[15-16].

图3 Al-Mg-Cu 合金试样的显微组织Fig.3 Microstructure of Al-Mg-Cu alloy samples.(a) cross section of sample;(b) interlayer structure in the middle;(c)interlayer structure at the edge;(d) layer center structure

2.2 化学成分及分布规律

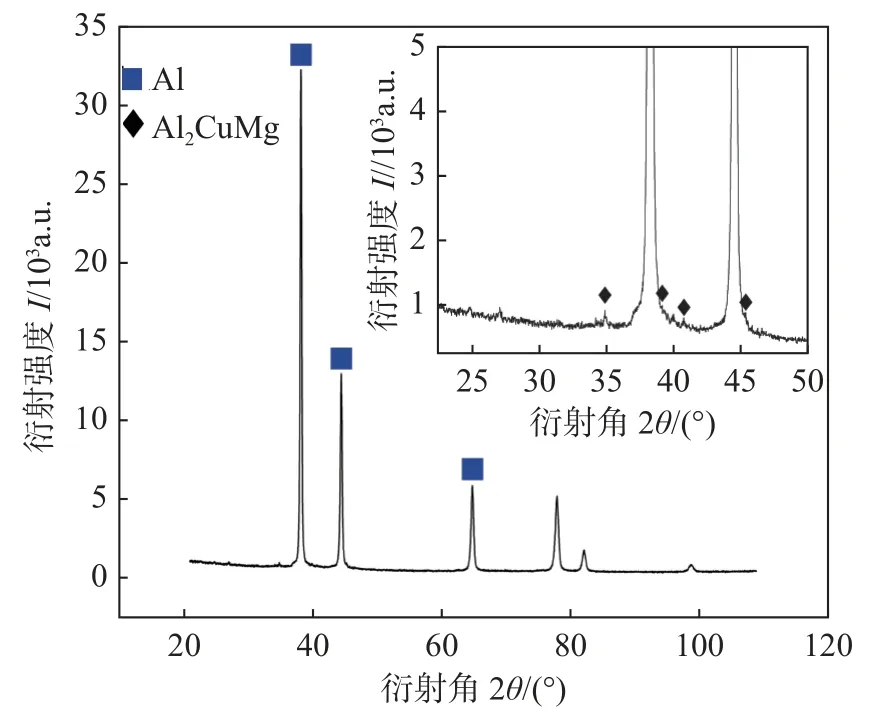

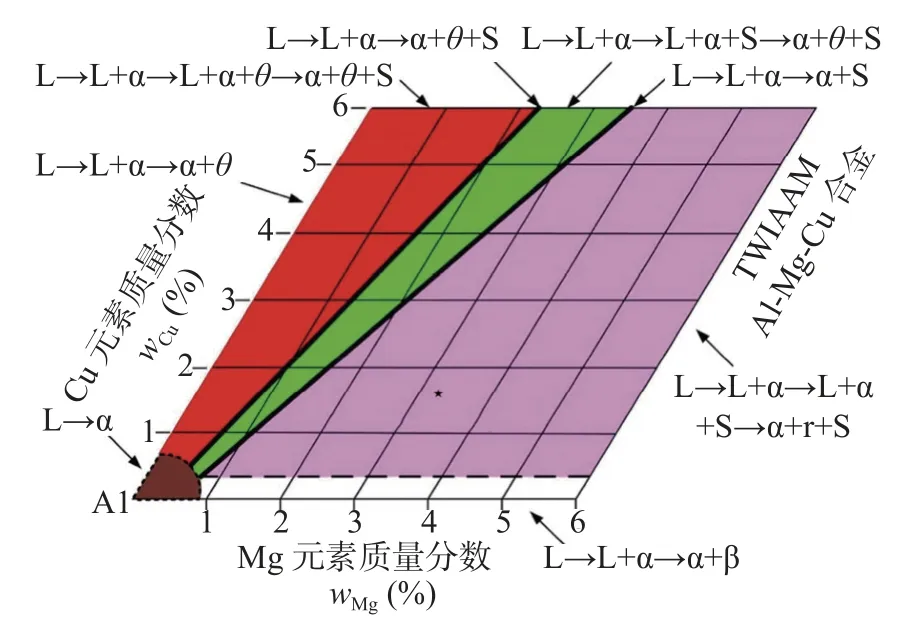

经ICP-AES 测试,制备的Al-Mg-Cu 合金试样主要合金元素Cu,Mg 的含量分别为3.46%、1.69%.图4 为Al-Mg-Cu 合金试样的XRD 测试谱图,结果表明沉积试样内部的相主要为α-Al 相和S 相(Al2CuMg).图5 为Al-Mg-Cu 合金的凝固路径示意图[17].根据该模型并结合XRD 分析结果可以得出,Al-Mg-Cu 合金沉积试样在凝固过程中发生的主要相转变为L→L+α→α+S.

图4 TWIA-AMed Al-Mg-Cu 合金XRD 结果Fig.4 XRD results of TWIA-AMed Al-Mg-Cu alloys

图5 Al-Mg-Cu 合金的凝固途径[17]Fig.5 Solidification pathways for Al-Mg-Cu alloys

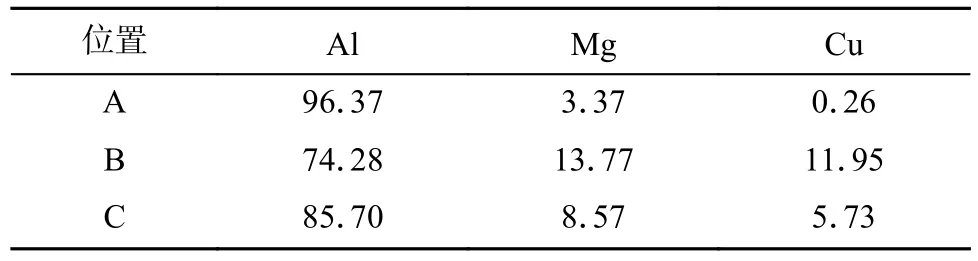

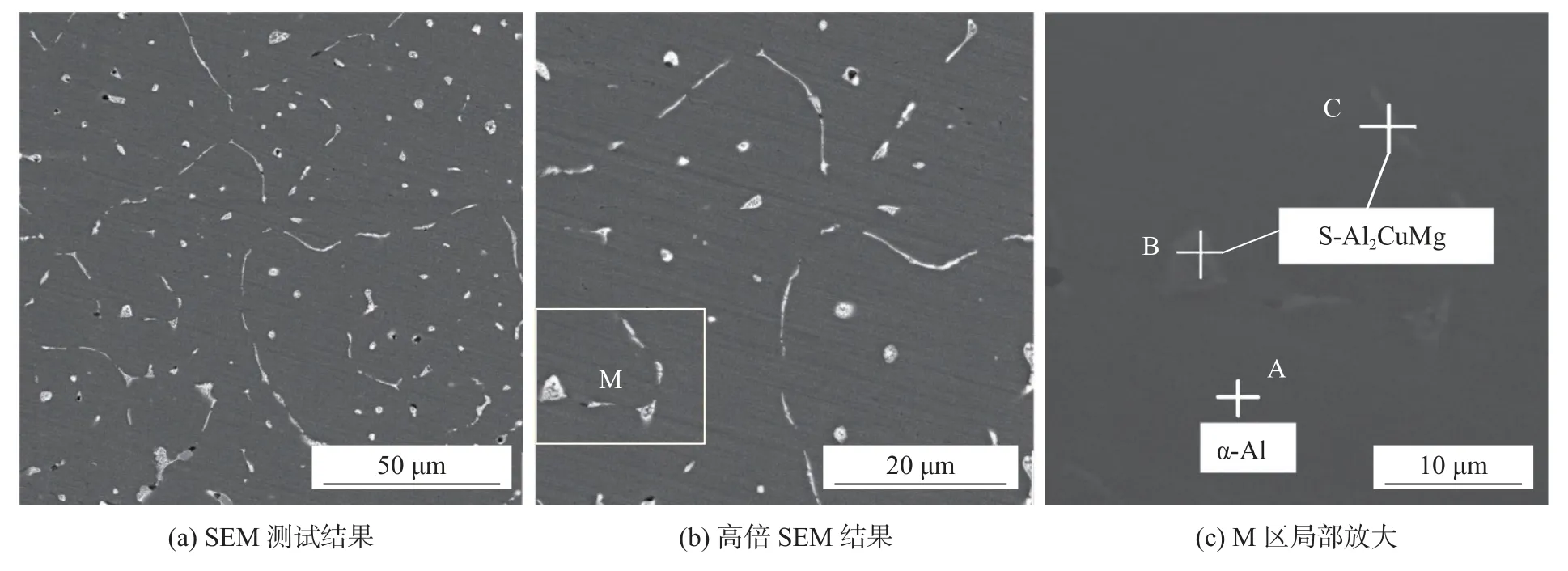

为了研究Al-Mg-Cu 合金沉积试样微观结构中的元素分布,对样品横断面微观结构进行了EDS 平面扫描分析,分析结果如图6 所示.从图6可以发现,Mg 元素分布是相对均匀的,这是由于Mg 元素与Al 元素的原子半径和电负性最接近,在Al 合金中具有较强的固溶能力,具有明显的固溶强化效果,因此除了以S 相析出以外,Mg 原子也可以均匀的分布在基体中.此外由于Al 元素是α 相的稳定元素,因此Al 主要富集在α 相,而Cu 元素更多的分布在析出的第二相上.图7 和表3分别显示了试样的SEM 图和EDS 元素测试结果,白色第二相粒子均匀分布在基体中.EDS 测试结果表明点A 灰色颗粒相为α-Al 基体,白色相(B,C 点)为S 相(Al2CuMg),与XRD 测试结果一致,符合Al-Mg-Cu 合金系的凝固路径模型[17].

表3 TWIA-AMed Al-Cu-Mg 合金的EDS 结果(原子分数,%)Table 3 EDS results of TWIA-AMed Al-Cu-Mg alloys

图6 TWIA-AMed Al-Mg-Cu 合金EDS 面扫描结果Fig.6 EDS plane scanning results of TWIA-AMed Al-Mg-Cu alloy.(a) scanning position diagram;(b)Mg element distribution;(c) Al element distribution;(d) Cu element distribution

图7 TWIA-AMed Al-Cu-Mg 合金的SEM 图Fig.7 SEM images of TWIA-AMed Al-Cu-Mg alloys.(a) SEM test results;(b) high magnification SEM results;(c)partially enlarged of M Zone

2.3 显微硬度

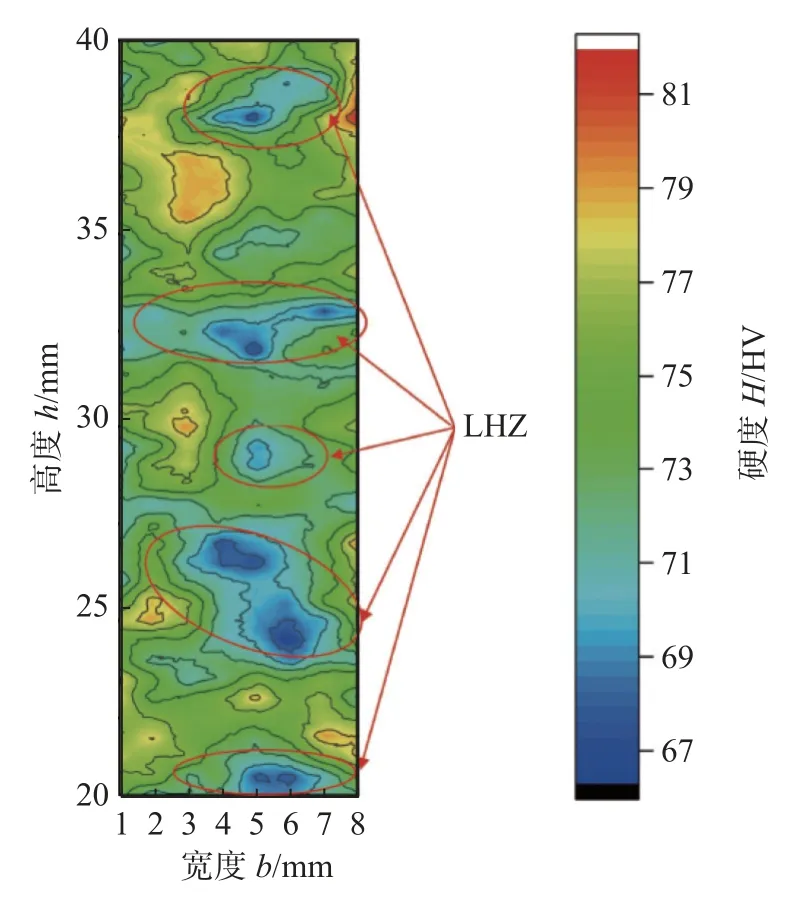

图8 为Al-Mg-Cu 合金试样的显微硬度分布,其硬度值在66.8~81.9 HV 之间波动,平均硬度为73.7 HV.从图8 可以看出,试样平行BD 方向存在周期性的低硬度区(low hardness zone,LHZ),LHZ 的间距与层高基本吻合(5 mm),该低硬度区大多分布在熔敷层间的过渡区域,与微观结构相对应.这是由于逐层沉积过程中,后一层的沉积会对前一层产生后热作用,使层间区域经历循环往复的热积累,致使层间的微观组织粗化,从而使相边界减少,相界的减少会降低对位错滑移的阻碍,从而降低样品的显微硬度[18];此外,从图3 可以观察到试样内部存在气孔,这些微小的孔洞或缺陷也普遍在层间重熔区域出现,进而导致组织致密性下降,硬度降低.整体观察硬度分布,可以发现底层熔敷层的平均硬度低于顶层的硬度,这种分布现象可以用第二相的演变来解释.

图8 Al-Mg-Cu 合金试样的显微硬度Fig.8 Microhardness of Al-Mg-Cu alloy sample

在试样顶部区域,合金元素溶解在基体中,强化机制为固溶强化;对于下部经历多次热循环的区域,强化机制逐渐变为沉淀强化.对于第二相的强化效应可以用奥罗万机制[19]表示,即

式中:τc为位错所需的剪应力;f和R分别为沉淀的体积分数和半径;G为剪切模量;ν为泊松比;b为伯格矢量;r0为位错核的半径.

由此模型可知,第二相的尺寸和体积分数对强化效果影响较大.试样下部熔敷层经历的多次热循环可以看成是不同温度条件下的等温时效,因此增加了第二相的生长速度[20-21],这就增加了第二相的尺寸.根据式(1)可知,相尺寸的增加降低了强化效果,导致试样下部熔敷层硬度较低.

2.4 拉伸性能与断裂机理

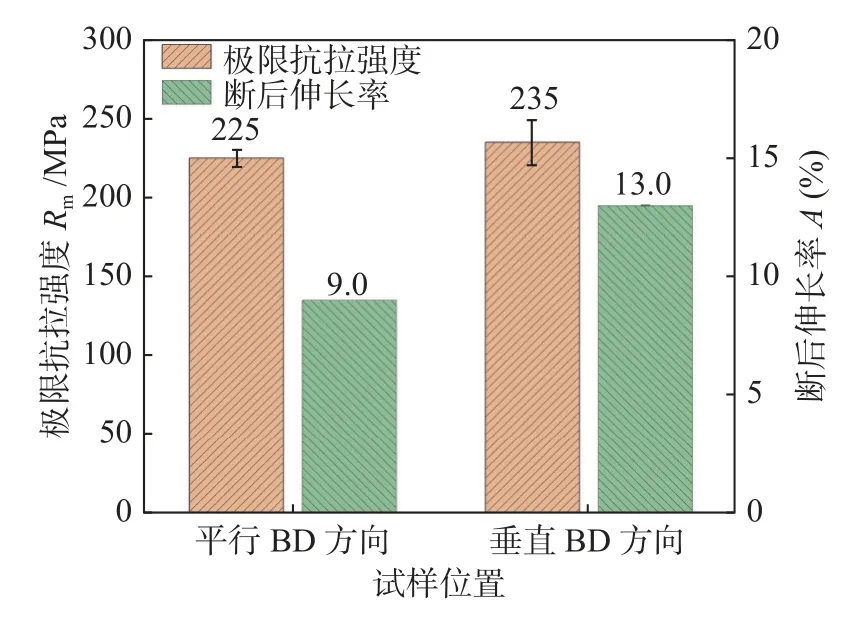

图9 为垂直于BD 方向和沿BD 方向的极限抗拉强度和断后伸长率.由图9 可以看出,Al-Mg-Cu 合金试样垂直于BD 方向、平行BD 方向的极限抗拉强度和断后伸长率分别为235,225 MPa 和13.0%,9.0%,两个不同方向的抗拉强度相差10 MPa,断后伸长率有4.0%的差异,表现为各向异性.垂直BD 方向的性能略优于平行BD 方向的性能,两个方向性能存在差异有两个原因.一方面在增材制造过程中,沿沉积方向会出现晶粒的定向生长,导致试样力学性能不均匀;另一方面,试样内部存在气孔缺陷,相比于垂直于BD 方向,平行BD 方向的层间区域存在气孔聚集区,根据Ma 等人[22]的研究,内部的孔隙减少了载荷面积,在拉伸过程中促进了微裂纹的扩展,甚至导致局部脆性断裂,影响了力学性能,导致各向异性的出现.

图9 不同方向Al-Mg-Cu 合金试样的抗拉强度和断后伸长率Fig.9 Tensile strength and elongation of Al-Mg-Cu alloy samples in different directions

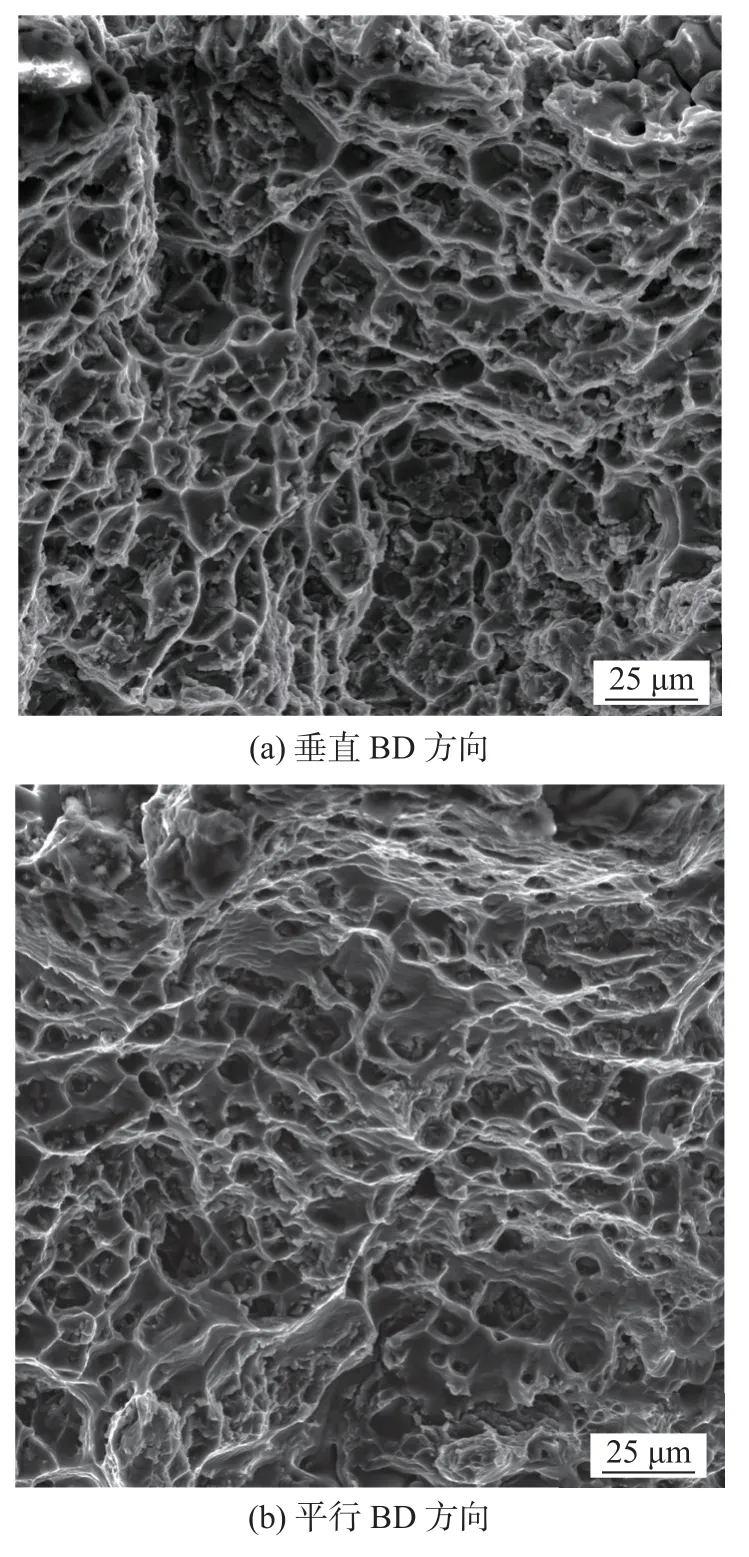

通过扫描电镜观察Al-Mg-Cu 合金拉伸试样在水平和垂直方向的断口形貌如图10 所示,可以看出水平方向与垂直方向的断面均存在大量韧窝,呈现典型的韧性断裂特征.同时在拉伸断口中有撕裂棱的存在,在施加静载荷时,拉伸试样断裂容易从撕裂棱处萌生,并随着载荷的增加逐渐扩散,最终使试样整体撕裂.

图10 Al-Mg-Cu 合金断口形貌特征Fig.10 Fracture morphology of Al-Mg-Cu alloy.(a)perpendicular to the BD direction;(b) parallel to the BD direction

3 结论

(1)采用异质双丝间接电弧增材制造方法制备了Al-3.5Mg-1.7Cu 合金,并对沉积合金构件的组织和力学性能进行了测试分析.显微组织分析表明,试样的晶粒形态分布呈现周期性特征,层间区域由粗大的柱状晶组成,层中心区域由等轴晶及细小的胞状晶组成.

(2)基于SEM,EDS 及XRD 的结果分析,合金试样中主要由α-Al 相和S 相(Al2CuMg)组成,符合Al-Mg-Cu 合金的凝固路径模型.

(3)通过显微硬度及拉伸试样的测试,试样的平均硬度为73.7 HV,存在周期性的低硬度区,且下层平均硬度低于上层.试样抗拉强度呈各向异性,平行BD 方向、垂直于BD 方向平均抗拉强度和断后伸长率分别为225,235 MPa 和9.0%,13.0%,断口形貌表现为典型的韧性断裂特征.