铺粉厚度对选区激光熔化GH3625 组织与力学性能的影响

朱杰,周庆军,陈晓晖,冯凯,李铸国

(1.上海交通大学,上海市激光制造与材料改性重点实验室,上海,200240;2.首都航天机械有限公司,北京,100076)

0 序言

增材制造技术广泛应用于制造具有复杂结构的零部件中,其中选区激光熔化技术由于成形精度高,表面质量好,粉末利用率高等优点,是增材制造技术中尤为受到关注的制造方式[1-2].GH3625 合金是一种使用Mo 和Nb 元素进行固溶强化的镍基合金[3-4],因其优异的耐腐蚀和中高温下的力学性能在化工、航空航天等领域均广泛使用[5].选区激光熔化制备的GH3625 合金也是国内外很多研究人员的重点关注方向[6-9].

选区激光熔化制备过程涉及许多的工艺参数,包括激光功率、激光速度、激光间的扫描间距、激光扫描策略以及铺粉厚度[10].恰当的工艺参数窗口才能制备出致密度高、成形良好的零部件.目前的研究多以体能量密度为基本准则对工艺参数进行粗略的确定.但实际上工艺参数窗口是与使用的打印设备紧密相关的.以GH3625 合金为例,相同材料不同打印设备之间的参数难以进行换算,同时不同设备间恰当的工艺参数对应的体能量密度也不尽相同[11-12].此外,选区激光熔化制备过程中,利用激光逐道扫描逐层叠加,这种加工方式导致最终样品的组织呈现出多层级分布的特点.对于激光功率[13]、激光速度[14]、扫描间距[15]和扫描策略[11,16]等工艺参数与组织、性能间的联系已有许多学者进行研究和探索,但目前对于铺粉厚度与组织和性能联系的研究较少.

为理清铺粉厚度对选区激光熔化GH3625 合金的组织与性能的影响.在不同铺粉厚度下使用相同的激光工艺参数和策略制备GH3625 合金,分析了铺粉厚度对GH3625 合金的致密度、组织与性能的影响,揭示了铺粉厚度对GH3625 合金组织与性能的影响规律,为选区激光熔化制备镍基合金提供参考.

1 试验方法

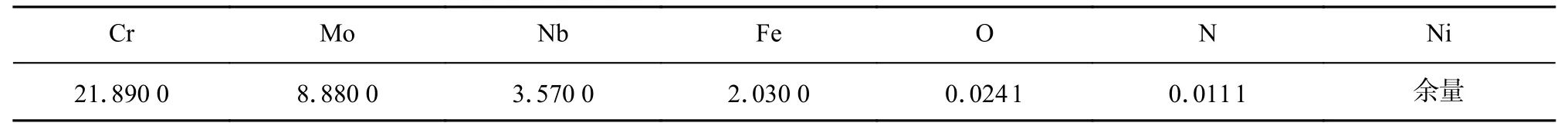

试验使用材料为市售的GH3625 粉末,粉末各元素成分如表1 所示.粉末粒度范围为15~53 μm,D10=21.5 μm,D50=34.3 μm,D90=53.8 μm.选区激光熔化制造使用HBD-80 型金属3D 打印机,该设备配置最大功率200 W,波长1 075 nm,光斑直径60 μm 的Nd:YAG 激光器.成形仓内使用氩气作为保护气,氧气含量范围控制在0.01%(体积分数)以下.基板为42CrMo 材料,打印完毕后,使用电火花线切割将样品从基板上切割下来.

表1 GH3625 粉末的化学成分(质量分数,%)Table 1 Chemical compositions of GH3625 powder

使用激光体能量密度是有效评价工艺参数是否合适的方法之一.体能量密度为

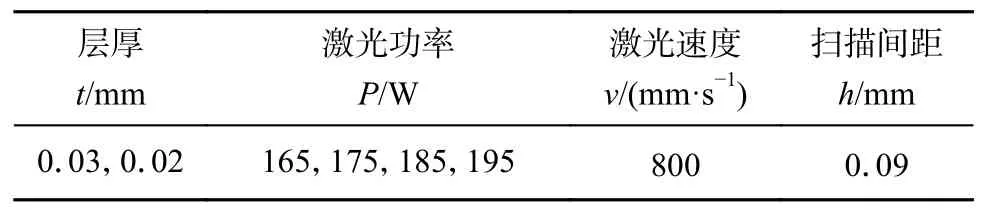

式中:E为体能量密度,J/mm3;P为激光功率,W;v为扫描速度,mm/s;h为扫描间距,mm;t为铺粉厚度,mm.在仅改变铺粉厚度的条件下,使用相同的激光功率、激光速度、扫描间距和扫描策略进行块体制备,具体工艺参数如表2 所示,覆盖体能量密度范围41.67~135.42 J/mm3.扫描策略统一使用无图案的双向扫描,两层间激光扫描角度相对旋转67°.打印后样品的宏观形貌如图1 所示.在宏观上看样品成形良好,无翘曲,边裂,凹凸不平,表面球化等宏观缺陷.说明在较大范围内层厚变化对块体材料的成形能力影响不大.

图1 打印后宏观形貌Fig.1 Morphology after fabrication

表2 工艺参数Table 2 Laser process parameters

切割下的样品依顺序使用180,400,600,1 200,2 000 目砂纸将表面打磨平整后,使用1 μm 金刚石悬浊液进行表面抛光.在Zeiss Axio 型光学显微镜下进行观察,并使用ImageJ 软件对样品内的孔隙等缺陷进行统计以计算制备样品的致密度.磨抛后的样品使用硝基盐酸(王水)进行侵蚀以便于金相组织观察,侵蚀时间约为5~10 s.分别使用光学显微镜和Nova FE230 型扫描电子显微镜下对侵蚀后的样品进行组织观察,其中扫描电子显微镜使用的信号模式为二次电子成像.

为观察组织中的晶粒取向等信息,样品经过磨抛后使用震动抛光去除表层应力,在配有牛津仪器探头的扫描电子显微镜下进行电子背散射衍射(EBSD)成像.获得的EBSD 数据使用Aztec Crystal和HKL Channel 5 软件进行分析处理.

使用平板拉伸对打印态试样进行力学性能测试.拉伸试样的测试段尺寸为15 mm×4 mm×2 mm,样品总长度60 mm.依据基板的方向关系,分别制备平行于基板拉伸试样HOR 和垂直于基板方向的拉伸试样VER.参考GB/T 228.1—2010《金属材料 拉伸试验 第1 部分:室温试验方法》采用Zwick Z20 型拉伸试验机进行拉伸试验,测试段应变使用夹持引伸计进行测量.应变过程使用应变速率控制,应变速率为10-3min-1.

2 结果与讨论

2.1 不同工艺参数下样品的打印质量

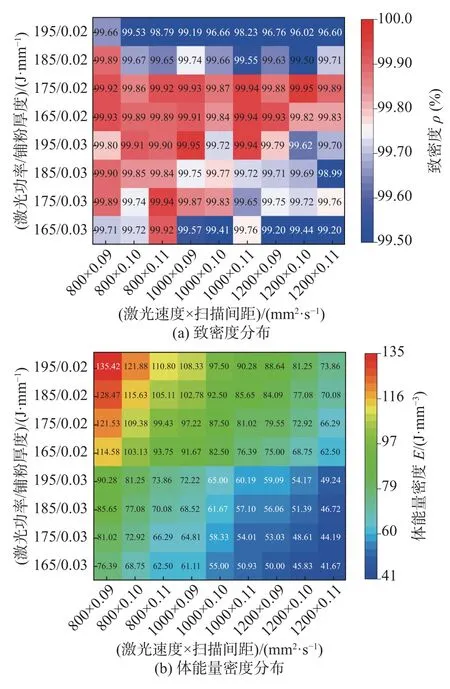

为有效判断不同工艺参数下打印质量的好坏,使用ImageJ 软件对不同样品未侵蚀的金相图片进行致密度统计.方法是将图片二值化,标定黑色区域为缺陷,白色区域为无缺陷基体,计算无缺陷基体所占整个金相图片的比例即为该样品的致密度.所有样品的结果均为3 次统计的平均值.图2 为不同样品的致密度与体能量密度.致密度的统计结果如图2a 所示,图中浅色代表致密度较高的样品,深色代表致密度较低的样品.由于致密度低于99.5%已经是很高的缺陷含量,因此并不对低于该值以下的致密度做颜色区分,而是统一使用深色.致密度在99.5%~100%之间的样品依据数值大小赋予颜色,颜色透明度提高代表越偏离最大值或最小值.图2b 为对应的体能量密度.能量密度高的用浅色表示,能量低的用深色表示,而介于二者之间的依据数值大小赋予过度深浅的颜色.通过观察可以发现,致密度与体能量密度之间无明显联系,说明体能量密度不能恰当地描述在层厚变化情况下参数与致密度之间的关系.在不同参数窗口范围内,单一参数的影响十分明显.在铺粉厚度0.02 mm的条件下,激光功率为主要影响因素,在激光功率165 W 和175 W 下,扫描间距和激光速度的变化影响不大,均能获得较高的致密度.改变扫描间距或激光速度不能归纳出对致密度的影响规律.而当铺粉厚度为0.03 mm 时,激光速度影响较大.当激光速度为800 mm/s 时能够制备出较高致密度的样品.此时,激光功率的变化对于致密度的影响也呈现一定规律.在扫描间距保持不变的情况下,激光功率的增加能够提高样品的致密度.

图2 不同样品的致密度与体能量密度Fig.2 Density and volume energy density of different samples.(a) density distribution;(b) volume energy density distribution

在激光速度为800 mm/s、扫描间距为0.11 mm、激光功率为165 W 和175 W 时,铺粉厚度分别为0.02 mm 和0.03 mm 均能够获得高致密度的样品.这可能是由于粉末厚度的增加提高了对于粉末床的吸收能力[17],从而导致层厚增加时仍能保证良好的致密度.

2.2 铺粉厚度对样品组织的影响

在激光功率175 W、激光速度800 mm/s、扫描间距为0.11 mm、铺粉厚度分别为0.02 mm 和0.03 mm 时均能获得高致密度样品.为分析铺粉厚度变化对于组织的影响规律,挑选这两组参数制备的样品进行详细的组织表征与分析.依据铺粉厚度不同,将0.02 mm 和0.03 mm 厚度的样品分别命名为LT2 和LT3.

图3 为LT2 和LT3 样品的金相组织.在两个样品中均能看到典型的鱼鳞状熔池边界.上、下相邻熔池边界的距离是不同铺粉厚度的表现.从图3 可以看出,在不同铺粉厚度时晶粒均保持典型的外延生长模式,铺粉厚度增加并没有改变晶粒生长方式.此外,铺粉厚度为0.02 mm 的样品中,相邻熔池的形状差异比较明显,呈现一个道次较窄较深而相邻道次较宽较浅的特点.而在铺粉厚度为0.03 mm 的样品中,相邻道次的分布特点与LT2 样品相似,但熔池形状差异较小.这种道次间熔池形状的差异是因为激光是双向扫描造成的[13].激光扫描时不可避免地会出现凝固顺序的先后,当一道次激光扫描结束后,相邻道次会从上一道的凝固末端方向开始扫描下次加工.此处样品的温度较高,有利于激光作用深度的增加,从而导致熔池变得窄且深.而铺粉厚度的增加会降低这种顺序扫描引入的相邻道次间的温度差异,降低温度梯度,因此使得熔池形状更加接近,促进了熔池形貌的均匀性.

图3 LT3 和LT2 样品的金相组织Fig.3 OM morphology of LT3 specimen and LT2 specimen.(a) LT3 specimen;(b) LT2 specimen

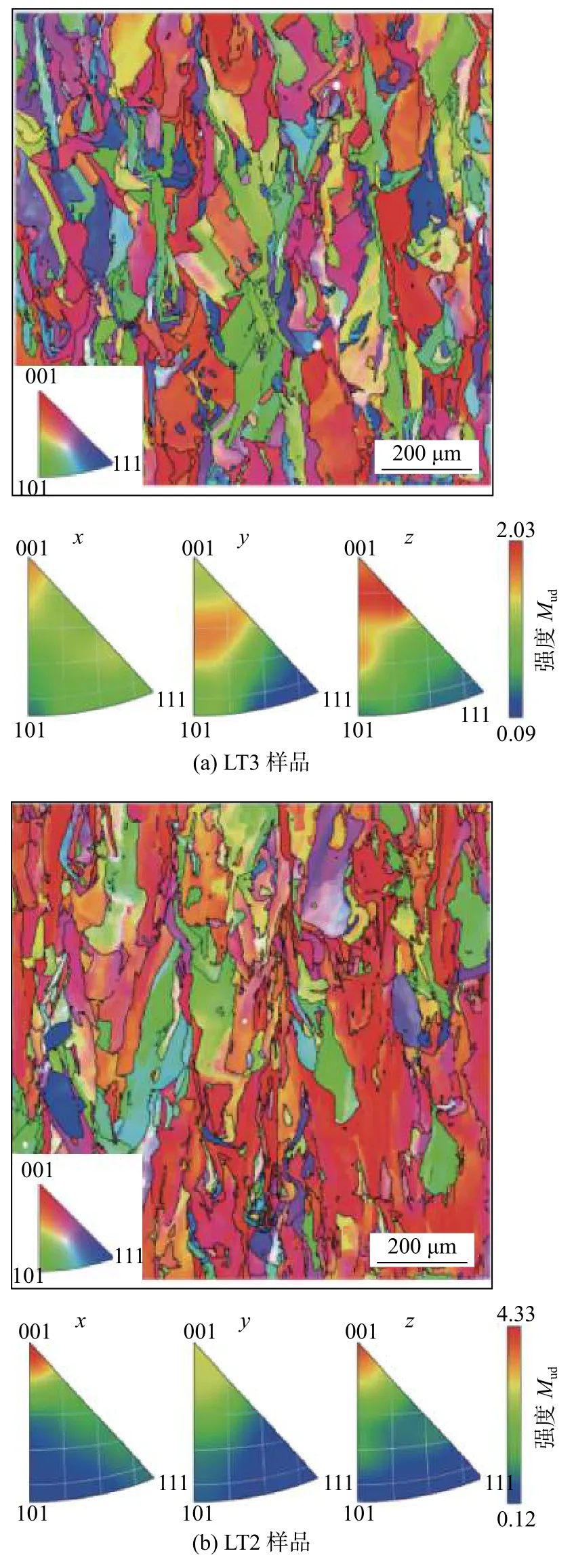

为进一步分析铺粉厚度的变化对组织的影响,使用电子背散射衍射对样品组织进行取向等信息的表征.图4 为LT2 和LT3 样品沿堆积方向的晶粒反极图(IPF),图中黑色线代表大角度晶界(相邻晶粒间取向差大于15°).在铺粉厚度为0.02 mm时,晶粒多为细长形,且取向集中在(001)方向.该方向为面心立方晶体(FCC) 的择优生长方向.在制造过程中晶粒呈现较强的外延生长特点,因此造成了晶粒取向较多集中在(001)方向.接近(011)取向的晶粒也有很多,这是由于组织中存在较多的鱼鳞状熔池边界.在熔池底部的晶体生长不会因为边界曲度而改变,因此能够保持(001)的最终晶体取向.而在靠近鱼鳞状边缘处的晶体生长需要保持从边界外延生长的特点,这就造成沿着堆积方向统计时,其晶粒取向不再保持(001),而是接近(001)的45°方向即(011)方向.靠近(111)方向的较高强度也是类似的晶粒生长方向与统计方向有一定夹角造成了.由图3 可知,LT2 样品中相邻熔池形态或较深较窄,或较宽较浅,这说明在制备过程中熔池的温度梯度较大,也是晶粒外延生长的主要因素,是织构强度较高的原因之一.

图4 LT3 和 LT2 样品的IPFFig.4 IPF of LT3 and LT2 specimens.(a) LT3 specimen;(b) LT2 specimen

相比于LT2 样品,LT3 样品中晶粒取向更加分散.在图4 中可以看到靠近(001),(110),(111)的强度明显下降,且集中程度明显低于LT2 样品.这可能与LT3 样品中晶粒大小相对细小有关.LT3 样品中晶粒的等效直径晶粒尺寸约在11.921 μm,而在LT2 样品中晶粒尺寸约为18.128 μm.更小的晶粒尺寸意味着晶体生长的方向变化更频繁,这对减少晶粒的择优取向是有利的.由图3 可知,铺粉厚度为0.03 mm 时相邻熔池形态较为接近,这也是晶粒组织更加均匀的原因之一.

图5 所示的样品极图也证明了两者间择优取向程度的区别.LT2 样品中在{100}极图中存在较高强度的集中,强度约为5.75.而在LT3 样品中,强度下降为3.8,与图4 的结果相一致.这说明在保持参数一致的情况下,增加铺粉厚度能够一定程度的细化晶粒,同时促进组织择优取向的减弱.

图5 LT3 和LT2 样品的极图Fig.5 Pole figures of LT3 and LT2 specimens.(a) LT3 specimen;(b) LT2 specimen

2.3 铺粉厚度对样品力学性能的影响

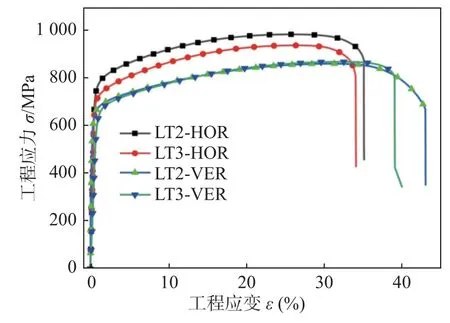

在保持工艺参数相同、不同铺粉厚度的情况下,打印组织发生明显变化,那么相应的力学性能也必然随之改变.图6 为LT2 和LT3 样品在水平(LT2-HOR,LT3-HOR)和垂直方向上(LT2-VER,LT3-VER)的拉伸曲线.由于打印组织的不均匀性,两个样品中垂直方向的屈服强度和抗拉强度均要低于水平方向,但水平方向的断后伸长率要低于垂直方向的断后伸长率.这种现象是由于打印态组织中晶粒多呈细长形,且有沿着垂直方向的择优取向.这种织构一方面增加水平方向样品的强度,但同时也造成了其断后伸长率的降低.虽然LT3 样品的抗拉强度与LT2 样品接近,分别为991 MPa和981 MPa,但LT3 样品的屈服强度(616 MPa)要略微高于LT2 样品的屈服强度(585 MPa).这可能是由晶粒细化与织构强度的降低造成的.此外,由于垂直方向屈服强度的提高,打印态样品的各向异性程度也相应降低.

图6 LT3 和LT2 样品的拉伸曲线Fig.6 Tensile curves of LT3 and LT2 specimens

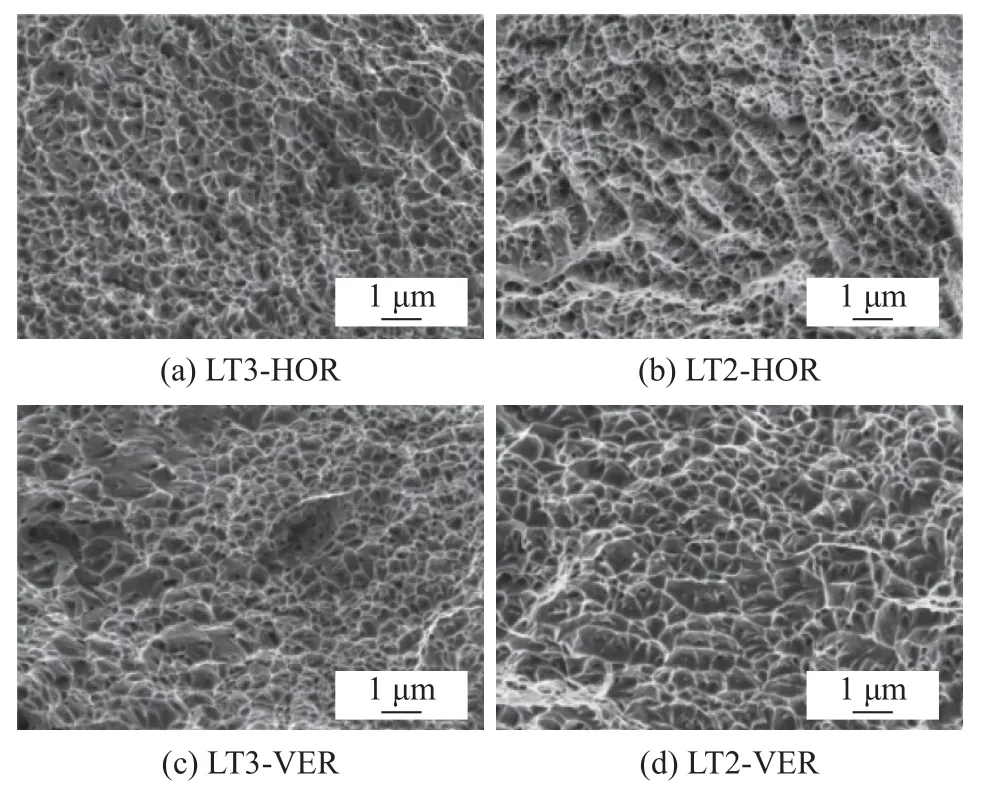

图7 为不同样品拉伸后的断口形貌.从图7 可以看到,所有样品的形貌全部都是细小的韧窝构成,一方面说明打印态的变形为典型的韧性断裂,另一方面也说明层厚的增加并不会改变断裂形式及特点.LT3 样品中韧窝的尺寸略小于LT2 样品,这可能与LT3 样品中较小的晶粒尺寸有关.

图7 LT3 和LT2 样品的断口形貌Fig.7 Fracture morphologies of LT3 and LT2 samples.(a) LT3-HOR;(b) LT2-HOR;(c) LT3-VER;(d)LT2-VER

3 结论

(1)通过选区激光熔化方式制备了GH3625 块体样品.经过参数优化,在激光功率,激光速度,扫描间距,扫描策略保持不变的情况下,铺粉厚度为0.02 mm 和0.03 mm 时均能获得成形良好,致密度高的样品.

(2)在优化的工艺参数范围内,铺粉厚度从0.02 mm 增加到0.03 mm 并不会显著影响打印质量.并且在激光功率为175W、激光速度为800 mm/s、扫描间距为0.11 mm 时,两种层厚的样品均能达到99.9%以上的致密度.

(3) 铺粉厚度从0.02 mm 增加到0.03 mm 减少了相邻熔池的温度梯度,使得熔池形状更加均匀,晶粒尺寸从18.128 μm 降低至 11.921 μm.同时,晶粒择优取向程度也显著降低.得益于晶粒尺寸的减小和择优取向的减弱,层厚为0.03 mm 的样品在垂直方向的屈服强度提高了5%,降低了样品整体的各向异性.