高g值可见光导引头缓冲系统仿真设计及验证

胡志栋,张新驰,周祥宇

(东北林业大学 机电工程学院, 哈尔滨 150040)

0 引言

命中精度高、成本低、发射简单的制导炮弹逐渐成为武器界的新宠。可见光制导炮弹发射时,弹上载荷承受着瞬时、高能、强冲击,最大过载在1万g以上,如此大的高g值有可能造成导引头中光学系统的损坏。如何解决炮弹发射过程中弹载设备承受的高g值问题一直是设计难点,国内已经有对这方面的研究,但对可见光制导炮弹核心部件光机系统的抗高g值方法却鲜有详细的论述。为确保导引头正常工作,需要采取一定的措施对其进行抗高g值设计。除了选用高强度材料、对结构件进行封装固化等措施来提高导引头的抗高g值能力外,改善导引头内部组件的受力环境,即增加减振缓冲装置是常用且有效的抗高g值手段:设计合理的减振缓冲装置,减缓导引头内部组件受到的冲击,从而达到保护器件的目的[1-4]。可见光导引头主要功能是:在特定环境下对真实场景目标进行准确清晰成像,为导引头图像处理系统提供图像信息。组件中的机械结构为光学系统服务,在环境力学、温度载荷作用下,确保各光学元件处于正确的空间相对位置上,各元件位置变动量在设计公差范围内且使光学镜片应力处于安全系数范围内。本研究从理论分析、隔振缓冲型式选择、仿真及试验等方面着手,针对可见光导引头在高g值工况下的缓冲减振进行研究。

1 橡胶垫减振的理论分析

目前Workbench有多种模型被用来描述应变能密度函数W,如Neo-Hooken模型、Yeoh模型、Ogden模型和Mooney-Rivlin模型等[5-13]。Neo-Hookean模型是最常用的橡胶材料分子统计学本构模型,可压缩橡胶材料的Neo-Hookean应变能函数模型如式(1)所示。

(1)

式(1)中:W为应变能;λ为伸长率;J为变形后与变形前的体积比;μ为材料的应力量纲常数,μ=ρkT,ρ为链密度,k为Boltzmann常数,T为热力学温度;I1为右Cauchy-Green变形张量的第1不变量。

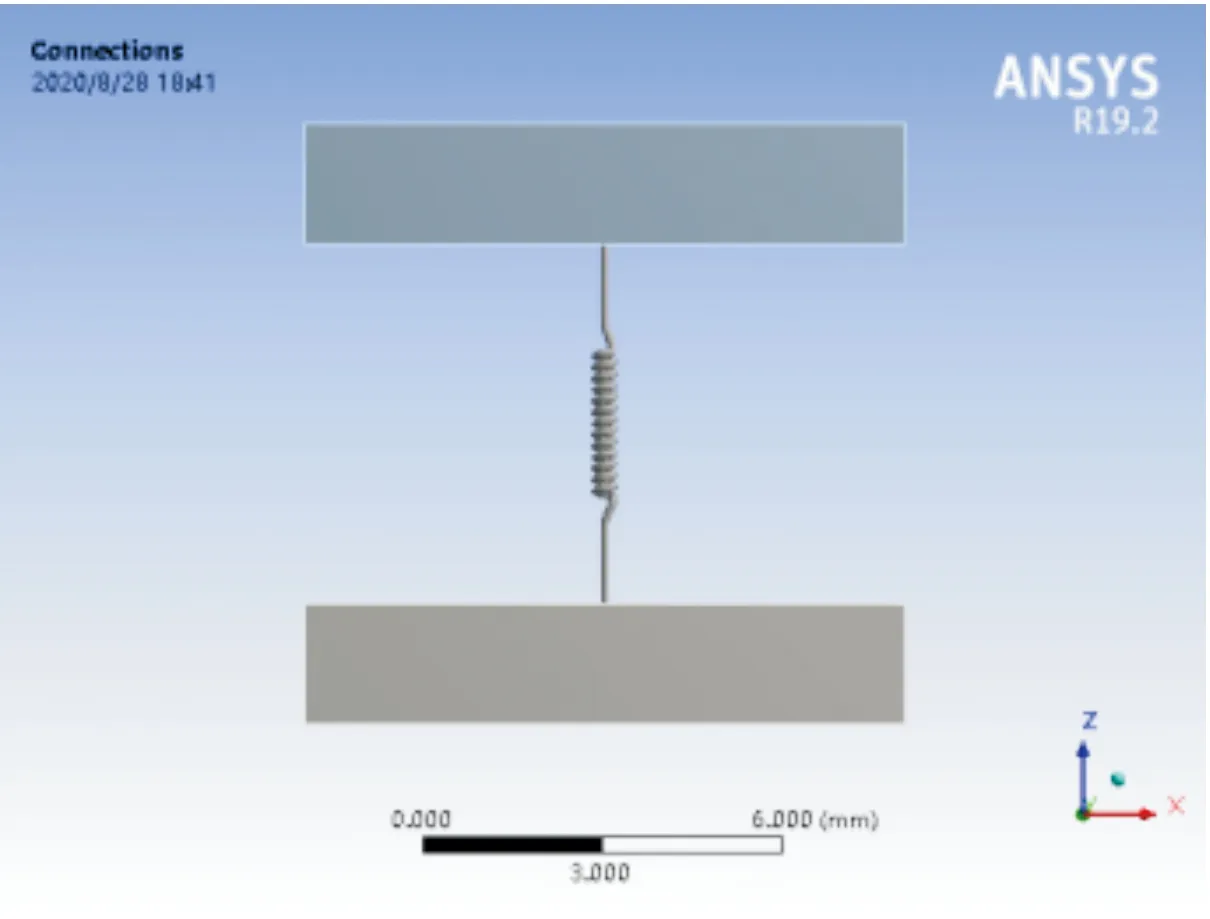

在进行橡胶垫减振的理论分析时,其模型如图1所示。假定质量m是定值,根据牛顿第二定律可以得到力平衡方程(如式(2)所示),然后进行拉普拉斯变换和拉普拉斯反变化就可以得到不同输入、不同阻尼系数和弹簧系数下的位移xo(t)的时域分析。橡胶垫减振的有限元模型如图2所示。设置各个零件的材料属性,其中橡胶的弹性模量取6 MPa,泊松比取0.47,可以得到橡胶减振系统的质量;设置不同的弹簧刚度和不同的阻尼比,约束下底板的位移,给上底板端面施加力载荷,就可以得到稳态和瞬态分析结果。

图2 橡胶垫减振的有限元模型

(2)

式(2)中:C阻尼系数;K弹簧系数。

2 可见光导引头光机系统结构设计

可见光导引头外形尺寸Φ42 mm×42 mm,结构件总重约0.09 kg(其中机械件约0.06 kg,光学件约0.03 kg)。

可见光导引头中光学镜片皆为脆性材料,材料力学性能符合第一和第二强度理论,即失效准则为最大拉应力和最大压应力。由力学边界条件可知,导引头受沿光轴与弹体出射方向相反的由加速度产生的冲击力,各镜框间或镜片间为串联堆叠结构,镜片或镜框承受来自上一层零件的压应力以及自身重量产生的惯性力。

可见光导引头光学系统组件由镜筒、6个镜片、1个螺纹压圈、5个压圈和3个橡胶垫组成,3个橡胶垫分别装在镜片2、镜片3和镜片6与镜座连接处, 各元件从左至右依次装入完成装配。三维模型图如图3所示。每个取边镜框用于定位镜片的凸台都是在与加速度方向相反一侧,即承力侧,这样保证了工况下镜片在取边镜框的结构限位下不脱出,如图4所示。

图3 三维模型图

图4 镜框堆叠受力及传递示意图

3 可见光导引头光机系统仿真分析

在可见光导引头组件中安装镜片会受到机械应力的影响。例如,应力可能是由标准操作期间作用在光学系统上的机械载荷引起的,也可能是制造过程中产生的残余应力,光学性能会因此而下降。目前,如果不进行系统的有限元分析,就无法确定这些机械载荷对镜片的影响[14-15]。 结构有限元分析过程中用到的材料属性参数如表1所示。

表1 分析中的材料参数

3.1 18 000g过载分析

由于只考虑导引头轴向的过载分析,因此只在轴向施加时间为11 ms、峰值为18 000g的后峰锯齿波冲击载荷。约束镜筒的法兰连接处。减振垫的布置型式如图5所示。

图5 减振垫布置型式

分别分析了结构在无减振(不加减振垫)、单片减振(镜片2处布置减振垫)、2片减振(镜片2、3处布置减振垫)和3片减振(镜片2、3、6处布置减振垫)的情况,各镜片的应力结果如表2所示。

表2 镜片应力统计表

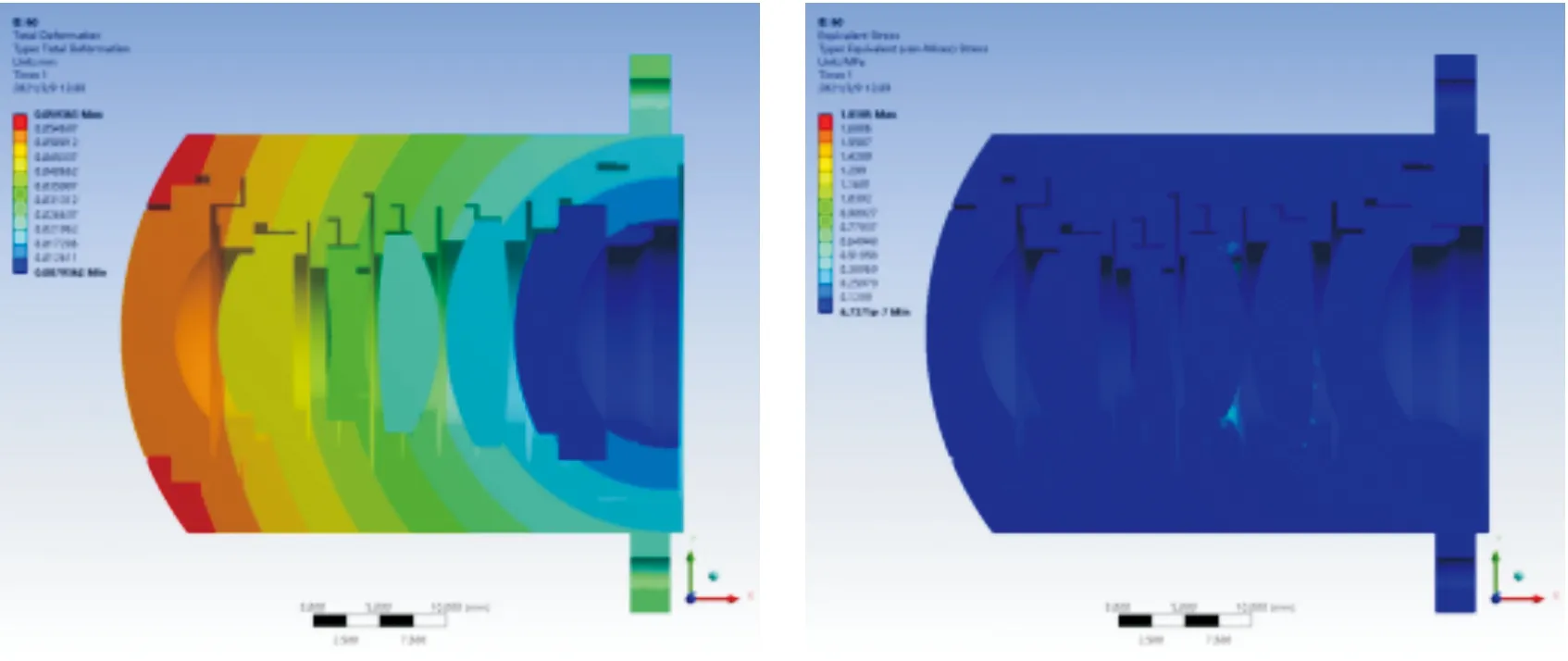

通过分析结果可以看出,18 000 g冲击工况下,使用2片橡胶垫减振,安全系数能够达到4左右,能够满足使用要求。单片橡胶减振的应力结果(镜片2、3)比2片减振的应力结果(镜片2、3)大;3片减振的应力结果与2片减振的应力结果几乎无差别,因此采用2片的减振方案。2片减振结构工况下截取高g值分析云图,结构整体变形及应力分布云图如图6所示。各镜片的变形及应力分布云图如图7所示。螺纹连接件的变形及应力云图如图8所示。各部分应力远小于材料许用应力,分析结果满足使用要求。绝对坐标系下最大变形为0.134 01 mm,发生在镜片2位置;最大应力为87.669 MPa,发生在连接法兰处。

图6 结构整体变形及应力云图

图7 各镜片的变形及应力云图

图8 螺纹连接件的变形及应力云图

3.2 热分析

镜片与镜座采用取边处理,径向留有间隙并涂胶,因此在热胀冷缩分析时作无摩擦处理,约束镜筒的连接端面。

1) 环境温度60 ℃条件稳态分析

结构整体变形及应力分布云图如图9所示。结构最大变形为0.037 102 mm,出现在结构头部;最大应力为5.739 1 MPa,位于第三片橡胶垫位置。各部分应力远小于材料许用应力,分析结果满足使用要求。

图9 结构整体变形及应力云图

2) 环境温度-40 ℃条件稳态分析

结构整体变形及应力分布云图如图10所示。结构最大变形为0.059 363 mm,出现在结构头部;最大应力为1.818 5 MPa,位于镜片6与镜座的接触处。各部分应力远小于材料许用应力,分析结果满足使用要求。

图10 结构整体变形及应力云图

3.3 高g值试验

为了验证仿真分析的正确性和实际工况下的可靠性,在仿真分析和机械加工装配后对可见光导引头缓冲系统进行了18 000g后峰锯齿波冲击试验,实验曲线如图11所示。导引头高g值试验图如图12所示。试验结果表明:用减振理论和仿真分析结果指导的结构设计效果良好,整个结构以及各个镜片在18 000g冲击后完好无损,能够满足使用要求。

图11 后峰锯齿波振动试验曲线图

图12 导引头高g值试验图

4 结论

通过高g值可见光导引头缓冲系统橡胶垫减振的理论分析、Workbench仿真分析和试验研究,可以得出如下结论:

1) 橡胶垫减振结构是质量-弹簧-阻尼组成的二阶振荡系统,在Workbench中橡胶垫接触处用spring模拟,通过对缓冲结构参数(弹簧刚度、阻尼比等)合理设计,其分析结果与理论分析完全吻合,从而验证了Workbench分析设置的合理性,能够为以后的分析提供保证。

2) 橡胶是超弹性材料,在进行高g值可见光导引头缓冲系统仿真过程中进行材料的线性化处理,弹性模量取6 MPa,泊松比取0.47的分析结果是合理的。通过试验研究证明,Workbench分析结果和试验结果比较一致,为后续的分析工作奠定了基础。

3) 可见光导引头光机系统在18 000g冲击工况下,通过在镜片与镜座之间布置减振缓冲装置,可以优化出缓冲减振垫的布置数量;经过对比得出,只要在第2片和第3片镜片处增加缓冲减振垫就能够有效地降低镜片受冲击时的应力,安全系数能够达到4左右。试验结果也证明,按照此分析设计的可见光导引头缓冲系统结构能够满足使用要求。