基于模型的PCB 板图自动生成技术*

中国电子科技集团公司第二十九研究所 孙榕 温凯 李紫鹏

传统工业制造中,复杂PCB 板图电气设计文件的标准化低,每个设计图纸难以直接开展工艺制造,需要人工查错、纠正和转图,导致设计效率低、出错率高,因此本文研究了一种基于模型的PCB 板图自动生成技术。该技术分析了PCB 板图的关键设计要素,定义了海量电气互联设计出图的生成检验规则,构建了原理图、装配图、机加工图等设计文件的标准化自动生成与转图工具,将以往人工校验出图的部分转化为自动化的过程,实现了基于模型的PCB 板图自动产出与归档,减少了人为设计错误率,提高了设计效率。

随着工业制造产品的小型化发展,电气制造的集成度越来越高,电气连接数量已达到十万量级,手动绘图式的PCB 板图电气设计已经难以满足海量电气互联出图的查错和纠正,需要逐渐转变为基于模型的电气设计方式[1],利用数字化手段表征装备产品的板图设计,梳理形成数字化的PCB 板图设计生成规则,开展针对设计结果的检查与标准化,实现快速出图。

目前在基于模型的PCB 板图电气设计过程中,主要是依靠Cadence 软件开展PCB 板图设计,而利用Cadence进行板级原理图、装配图、机加工图、贴片数据、EDA设计出图的自动化程度低,人工文字操作工作量大,差错率高。因此,需要围绕设计中所需的各要素,定义设计图纸生成与检查规则,并运用模板,实现电气设计过程中的自动生成,提供标准化、自动化的检验规则[2],构建源数据与目的数据之间的关联,提高设计准确率和设计效率。

因此,本文基于以上情况,提出并构建了一种基于模型的PCB 板图自动生成技术,通过对原理图、装配图、机加工图等的设计信息进行研究,提取归纳PCB 板图的设计要素,定义海量电气互联设计PCB 出图的生成规则,利用数字化手段搭建数据模型,并构建设计文件的标准化自动生成与转图工具,有效减少了人工出图的错误率,提高了生产效率。

1 基于模型的PCB 板图自动生成的工作原理

PCB 板图电气设计过程主要涵盖原理图、装配图、机加工图的设计,并最终绘制形成光绘文件、坐标文件和归档文件,进而进行PCB 板的生产制造。目前,原理图、装配图、机加工图等各设计归档文件标准化低,每个设计图纸难以直接开展数字制造,需要人工查错、纠正和转图,从而进行标准化工作。因此,利用基于模型的数字化PCB 电气设计方法,提取关键设计要素规则,对PCB 板图的电气设计业务分析,发现对于原理图的设计,可以利用数字手段自动填写图框的关键信息,包括模块名称、阶段信息、产品编号信息等,直接生成统一标准的PDF 等格式下的原理图,并自动校验位号信息,产出BOM 产品明细;对于装配图和机加工图,利用PCB 板图设计的特殊图符、技术条件、尺寸标准、叠层信息等设计内容进行标准化图框设计,并利用工具开发,自动转化产出标准DXF 格式下的设计文件,构建装配图和机加工图的自动生成。基于模型的PCB 板图自动生成业务流程图具体如图1 所示,涵盖了原理图生成PDF、原理图生成产品明细、PCB 生成装配图、PCB 生成机加工图及设计文件归档打包输出。

1.1 原理图生成

在原理图页面中添加标准化图框,并在标准化图框中填入模块名称、产品编号、页码等内容,最后把原理图工程输出为符合标准化需求的标准文档,如PDF 格式,供生产使用,具体生成规则如图2 所示。

图2 原理图图框填写和生成规则Fig.2 Rule for schematic diagram box filling and generating

同时,针对位号连续问题,利用PCB 中的元器件位号进行排列,通过Allegro 的“Rename RefDes”实现按PCB 布局重排位号,并通过开发实现按属性重排位号,位号修改之后,通过反标功能更新原理图,使原理图和PCB 保持一致,其中位号连续的具体生成规则如图3 所示。

图3 位号连续生成规则Fig.3 Rule for continuous digit generation

原理图设计完成之后,如果PCB 板位号有调整,需要执行反标操作[3],如果有不装配的元器件需要设置标识,可以利用“生成产品明细”功能来生成产品明细,其中产品明细由文件列表、构件列表和器件明细构成,构件列表中包括印制板、螺钉、螺母。在产品明细生成时,考虑到不同设计所需要的构件数量不一样,需要在产品明细的构件下方预留位置空格,预留数量通过人机对话框输入,确保最后生成的产品明细供归档生产制造使用。具体生成产品明细业务规则如图4 所示。

图4 生成产品明细规则Fig.4 Rule for generating product detail

1.2 装配图与机加工图生成

PCB 板设计完成之后输出装配图和机加工图需要添加标准化图框、添加尺寸标注、添加技术条目等,再生成DXF 及PDF 格式的装配图、机加工图,其中装配图分为正面图和背面图两个图,需要同时输出正反面信息。而机加工图是在PCB 设计完成后,来指导生产加工的,机加工图中一般包含标准化图框、外形尺寸标注、技术说明、剖面图及标注、孔数和孔径表、层名分配信息表等,也可能需要添加一些特殊图符[4]。

PCB 生成装配图可以分为图框添加与填写、技术条件填写、图形标注、输出DXF 几个功能项,PCB 生成机加工图可以分为图框添加与填写、技术条件填写、叠层信息表添加、钻孔信息表添加、输出DXF 几个功能项,其中图框添加与填写、技术条件填写、输出DXF 功能项类似,可进行合并处理。

对于装配图和机加工图的图框添加生成,将在Allegro[5]环境下,添加或修改图框,然后填写图框相应内容,具体生成规则如图5 所示。

图5 装配图图框填写生成规则Fig.5 Rule for assembly drawing box generation

装配图与机加工图中添加技术条件说明,经分析技术条目的内容比较固定,可以以条目的形式进行管理,使用时从条目库中选择要添加的条目,对已选的条目可以执行编辑操作,编辑完成之后添加到PCB 工程相应位置,最后输出到装配图中,具体生成规则如图6 所示。

图6 技术条件选择生成规则Fig.6 Rule for selecting technical condition

装配图中需标注长宽尺寸,标注安装孔、Outline 加粗等,利用自动标注将简化原有的设计过程,自动识别PCB 中的长宽标准信息,并自动加粗[6],减少人工处理过程,提高设计效率,具体生成规则如图7。

图7 装配图图形标注生成规则Fig.7 Generation rule for assembly diagram graph annotation

机加工图中需要提取PCB 文件的叠层信息,并以图表形式添加到PCB 设计中,在这个过程中,程序自动抽取叠层信息,并依据选定的位置将叠层信息加入到PCB模型文件中,具体生成规则如图8 所示。

图8 添加叠层信息规则Fig.8 Rule for stacking information

机加工图中需要提取PCB 文件的钻孔信息,并以图表形式添加到PCB 设计中。添加钻孔信息与叠层信息类似,由程序处理自动选择钻孔表信息,并添加到设定的PCB 模型文件中。

PCB 模型文件中添加图框、技术条件等后要输出DXF 格式的装配图和机加工图的文件,以便在AutoCAD中查看和编辑。为了实现出图自动化,将利用代码自动按照生产加工要求进行等比例处理输出。

机加工图中需要提取PCB 文件的钻孔信息,并以图表形式添加到PCB 设计中。添加钻孔信息与叠层信息类似,由程序处理自动选择钻孔表信息,并添加到设定的PCB 模型文件中。

PCB 模型文件中添加图框、技术条件等后要输出DXF格式的装配图和机加工图的文件,以便在AutoCAD 中查看和编辑。为了实现出图自动化,将利用代码自动按照生产加工要求进行等比例处理输出。

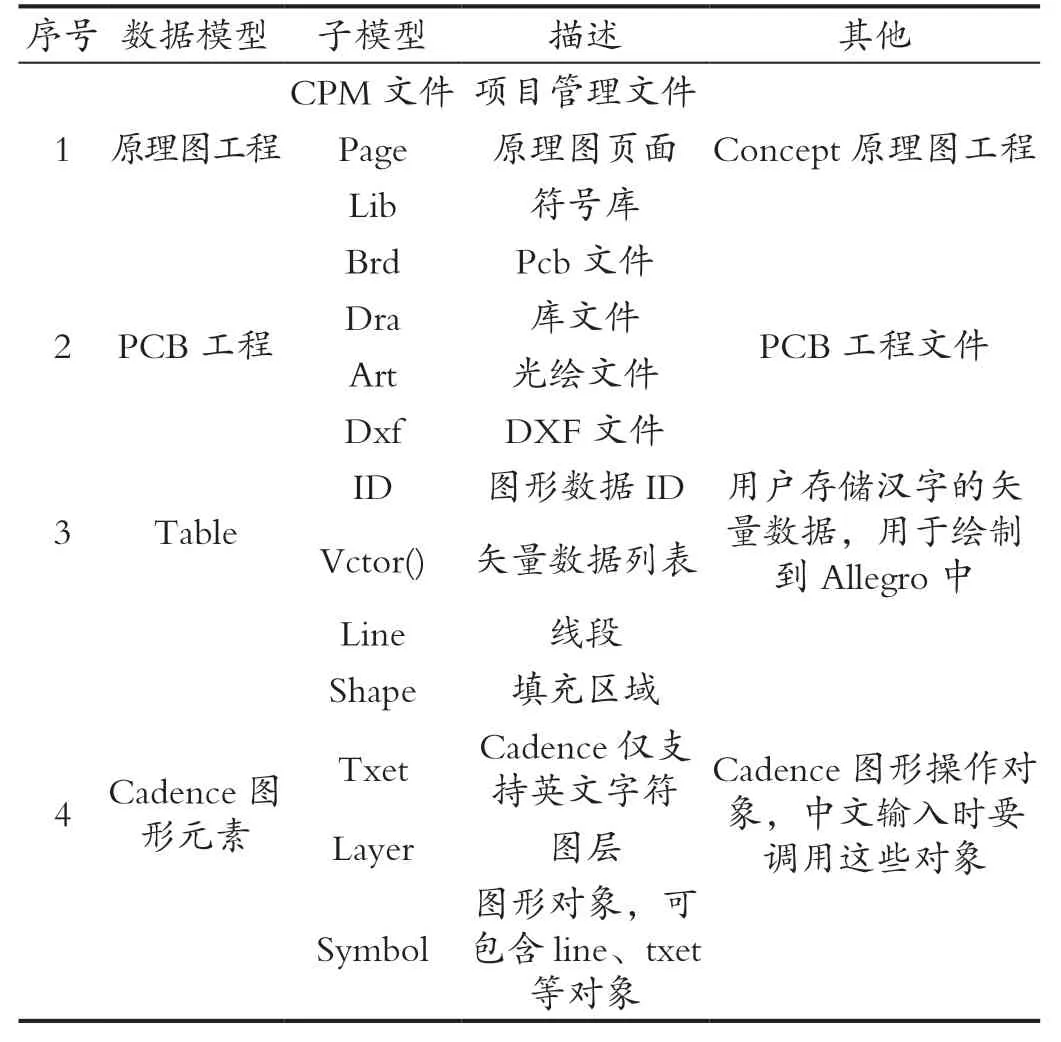

2 数据模型

围绕PCB 板图自动生成的原理,基于PCB 板图设计常用软件Cadence,开展自动出图等软件工具的开发,涵盖框图的自动添加,及叠层信息、钻孔信息、安装标注等信息的自动生成,构建基于模型的PCB 板图自动生成能力,其中软件工具代码设计的数据模型如表1 所示。

表1 数据模型Tab.1 Data model

基于模型的PCB 板自动生成工具的开发,将基于该数据模型开展,以确保开发内容的唯一性,保障各个模块的统一调用和互联。

3 软件原型

针对原理图自动生成框图填写的软件原型,将利用Concept HDL 进行图框自动生成工具的应用开发,标准化图框添加到设计中之后,将自动填写“第几张”“共几张”的内容。如图9 所示从Concept HDL 的主菜单中启动“图框填写工具”。

图9 图框填写工具启动Fig.9 Start the tool for filling the box

点击后,弹出图框填写工具对话框,填写图纸名称、产品文件代号等信息,然后点击“填入图框”按钮,如图10 所示。

图10 图框填写工具输入内容Fig.10 Input of picture box filling tool

输入的信息将填入到原理图所有图框的相应位置,支持原理图中不同幅面进行自动填写,示例如图11 所示。

图11 图框填写效果Fig.11 Filling effect of the picture box

针对装配图、机加工图的自动生成图框软件原型,将在PCB Designer 中开发相应的工具,以装配图为例,点击菜单“装配图图框工具”,如图12 所示。

图12 装配图图框工具启动Fig.12 Assembly diagram frame tool start

弹出装配图自动生成图框工具界面,如图13 所示,点击“添加图框”,显示菜单,再点击相应的图幅,将自动将标准化的装配图图框添加到设计中。如果PCB 已经有装配图图框,选择“添加图框”相应的图幅后,原装配图图框将被新选的图框替换。

图13 装配图自动生成图框工具Fig.13 Assembly drawing automatic frame generation tool

图框自动摆放后的位置能使PCB 居中,并将之前设定的项目信息自动抓取进图框中,形成可直接下图的标准PCB 设计文件,减少人为校正,确保设计信息准确一致,提高设计效率。

针对机加工图中的叠层信息、钻孔信息及标注等信息的自动生成,利用机加工图图框工具的其他操作标签页,如图14 所示。点击“添加钻孔表”按钮即可自动添加钻孔信息,并添加在机加工图中;点击“添加叠层信息”,自动抓取叠层数据生成叠层信息,并添加在机加工图中。

图14 机加工图自动生成图框工具Fig.14 Automatic frame generation tool for machining drawing

在PCB 设计中,装配图、机加工图、原理图经过上述过程的标准化构建后,就不再需要人工的图框等信息校验,可直接进行转图,开发自动生成DXF 等标准格式文件的功能,向生产制造传递,输出标准文件,并支持其在AutoCAD 工具中打开,实现了从Cadence 中的PCB 设计文件向AutoCAD 的DXF 文件的自动转化,解决了之前人工导出的信息错漏问题,其工具启动菜单如图15 所示。

图15 “输出工具”启动Fig.15 "Output Tool" start

弹出如图16 所示界面,在“DXF 输出”Tab 页,点击“1:1 输出”或“2:1 输出”按钮,按相应的比例输出装配图,同时输出正反面信息。

图16 DXF 输出Fig.16 DXF output

4 结语

基于模型的PCB 板图自动生成技术,围绕PCB 板图电气设计过程中的生成规则进行梳理,提取设计信息,自动生成原理图、装配图、机加工图的图框、产品编号信息、位号信息、叠层信息、钻孔设计等,并自动转化为DXF、PDF 等标准下图格式,确保后续在AutoCAD等软件中开展工艺加工。利用此技术,改变了以往利用人工开展PCB 板图图框、位号、叠层、钻孔、产品编号等设计信息填写的方式,减少了人为设计错误率,提高了设计效率,并依托数字化手段将以往人工校验的部分转化为自动化的过程,实现了基于模型的标准化产出与归档,同时利用自动转图技术,构建了基于标准格式的PCB 板图设计能力,确保每份设计文档可以直接传递至工艺制造端开展生产[7],实现了基于模型的设计制造一体化能力,为后续数字制造奠定基础。

引用

[1] 吴颖,刘俊堂,郑党党.基于模型的系统工程技术探析[J].航空科学技术,2015,26(9):69-73.

[2] 葛晨,乔立红.制造特征信息建模及其实例化方法[J].计算机集成制造系统,2010,16(12):2570-2576.

[3] 索世文,马刚.基于Protel的PCB板图设计[J].沈阳航空工业学院学报,2007(6):52-54.

[4] TORRES J A,FENGER G,KHAIRA D,et al.Overview and Development of EDA Tools for Integration of DSA into Patterning Solutions[C]//International Symposium on Quality Electronic Design(ISQED),2017:99-103.

[5] 覃婕,阎波,林水生.基于Cadence_Allegro的高速PCB设计信号完整性分析与仿真[J].现代电子技术,2011,34(10):169-178.

[6] 李鹏,吴荣.Cadence17.2电路设计与仿真从入门到精通[M].北京:人民邮电出版社,2020.

[7] 胡权威,胡光龙,李潇,等.基于全三维的数字化工艺信息集成与智能工艺设计[J].航天制造技术,2017(4):53-57.