调隙式玉米脱粒装置优化设计*

吾斯曼·吾木尔,沙塔尔·司马义,克然木·热合木吐力,祖丽皮亚·艾合买提

(1.新疆财经大学博士后流动站,乌鲁木齐市,830012;2.新疆社会科学院农村发展研究所,乌鲁木齐市,830011;3.新疆鄯善县惠民农业研究咨询服务站,新疆吐鲁番市,838011)

0 引言

玉米是我国的重要粮食作物和经济作物,在我国的种植面积不断扩大。据统计,2021年,我国的玉米种植面积达到了43 320 khm2,并逐年递增[1-2]。玉米的经济收益在我国农业经济中占有重要地位,机械化玉米农艺生产过程已成为必然趋势,普及玉米的机械化生产是增加农民收益、加快农机推广的重要手段。玉米机械化收获分为玉米穗体收获和籽粒收获两种。其中穗体收获是用玉米收割机完成玉米穗体与秸秆的分离以及穗体的收集;玉米籽粒收获是由脱粒装置、清选装置等完成籽粒与穗体的分离以及籽粒的收集[3],但是在现阶段玉米脱粒机械中,仍存在籽粒脱净率较低、破损率较大的问题[4]。因此,在玉米脱粒作业中改善脱粒装置的脱粒性能,是增产增效的重要手段。

对改变脱粒间隙的研究国内外相对较多。例如,德国研制的lexion700系列联合收割机中设有自动调节脱粒系统,可以针对收获作物的条件自动调节脱粒间隙,降低装备能耗和提高收获率[5];美国研制的S660联合收割机配备新型TriStream脱粒滚筒后,可以改变脱粒间隙,在保证收获率的同时使脱粒更加柔和,降低破损率[6];Berkamp等[7]发明了一种装载与联合收获机中的凹板筛,该装置通过调节液压缸活塞的伸缩,可调节脱粒间隙,使凹板筛上的压力保持不变。在国内,调节脱粒间隙的研究方向也在逐步发展,例如,李耀明等[8-9]设计了一种由液压缸在底部支撑凹板筛的脱粒装置,可根据液压缸的直线运动调节脱粒间隙;张成文[10]设计了一种凹板筛与液压缸结合的装置,凹板筛的一端与液压缸铰接,利用液压系统对装置进行监测,自动调节脱粒间隙。但目前的脱粒装置仍存在间隙调节效果差、脱粒过程易堵塞等问题。因此,基于凹板筛部件,设计一种可以改变凹板筛直径大小的机构,使脱粒滚筒与凹板筛直径同心,以匹配不同作业参数的下的脱粒需求。

针对玉米脱粒过程中存在容易出现脱净率低和籽粒易发生破损的问题,本文结合可调节脱粒间隙[11-14],设计了一种可调节式玉米脱粒装置,进行相关试验研究,在三元二次正交回归试验分析基础上,建立响应面回归方程,确定适用于当前玉米品种以及收获时的物料条件下的最优参数组合,使玉米脱净率和籽粒破损率达到最优结果,为玉米籽粒收获提供参考依据。

1 玉米脱粒装置结构与工作原理

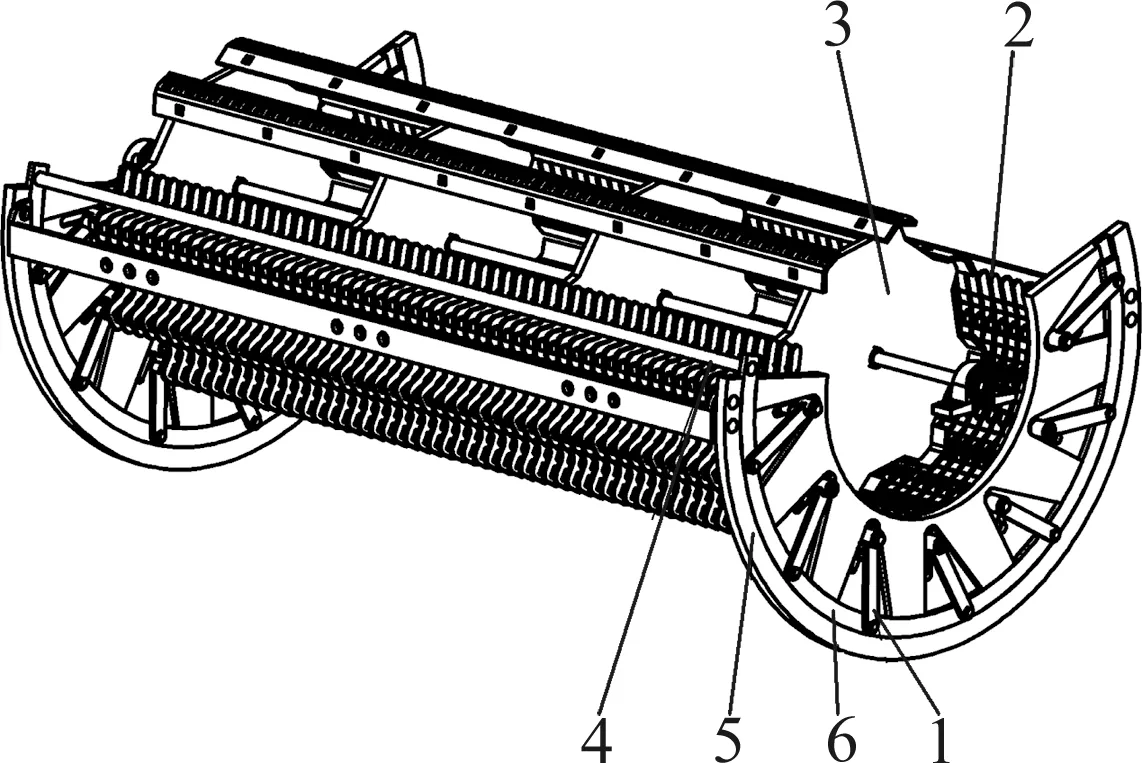

可调节式玉米脱粒装置如图1所示,其中,纹杆式脱粒滚筒与可调节式凹板筛在安装时保证同心安装并固定于机架。装置的主要技术参数如表1所示。

图1 可调节式玉米脱粒装置整体结构

可调节式玉米脱粒装置中由电机作为驱动系统,皮带作为传动系统、纹杆式脱粒滚筒与可调节式凹板筛作为脱粒执行系统。工作时,动力由电机提供,玉米由入料口进入,在脱粒滚筒转动与凹板筛的作用下进行滚动翻转、揉搓、挤压,将玉米籽粒与穗体分离,通过液压装置可调节脱粒间隙,以满足不同情况下的脱粒需求,最后将脱出的玉米籽粒导流收集,完成玉米脱粒过程。

2 关键部件设计

2.1 脱粒滚筒

脱粒滚筒的直径大小对脱粒、分离装置的通过能力有很大的影响,滚筒直径过小易发生缠绕,滚筒直径过大,增加了脱粒滚徐的消耗。根据前期预试验且综合考虑作业载荷、喂入量、生产率等因素,这里设计的滚筒的直径为550 mm,纹杆高度为25 mm。故纹杆式脱粒滚筒的直径为600 mm,计算公式如式(1)所示。

DZ=D1+2H

(1)

式中:DZ——纹杆式脱粒滚筒顶圆直径,mm;

D1——滚筒直径,mm;

H——纹杆高度,mm。

在脱粒作业中,脱粒滚筒上纹杆的线速度对玉米籽粒受到的揉搓力起到一定的作用。脱粒速度越大,籽粒的脱净率越高,但也增加了脱粒功率,籽粒的破损率也随之增加;反之,脱粒速度过小,无法保证玉米籽粒的脱净率。因此,在满足脱净率的前提下,尽量选择较低的脱粒速度,达到高脱净率、低破损率、低功率消耗的目的。参考农业机械手册大豆的脱粒速度为7.5~9.5 m/s,玉米的脱粒速度为10.5~17.5 m/s,以及根据前期对脱粒速度做的预试验,在保证脱净率的前提下,脱粒速度为6.5~9.5 m/s,根据式(2)可得出滚筒转速为200~300 r/min。

(2)

式中:nZ——滚筒转速,m/s;

vZ——脱粒滚筒顶部的线速度,m/s。

由于纹杆长度主要根据生产率决定,且本文研究目的是为变隙式玉米脱粒装置中可调节脱粒间隙装置设计提供参考依据,因此为了满足玉米脱粒装置的工作效率适应当下谷物类脱粒装置的一般生产率,以及现有轴流式脱粒滚筒的工作长度一般为1~3 m,根据现有的脱粒试验台的结构尺寸,确定纹杆滚筒长度L为1 400 mm。脱粒装置的喂入量计算如式(3)所示。

q≤Lq0

(3)

式中:q——脱粒装置喂入量,kg/s;

q0——许用喂入量,kg/(s·m)。

由于联合收获机中脱粒装置的许用喂入量为1.5~2.0 kg/(s·m)。因此,本文选取许用喂入量q0为1.5 kg/(s·m)。则求得喂入量q≤2.1 kg/s。

2.2 可调节式凹板筛

2.2.1 结构与工作原理

可调节式凹板筛主要是由筛板单元与直径调节机构组成,如图2所示。在筛板单元两端分别安装一个直径调节机构,且筛板单元在直径调节机构上呈圆周分布,两者间采用固定连接。同步调节直径调节机构可实现凹板筛直径的可调。

图2 直径调节机构结构示意图

筛板单元是由连接杆与多个筛片组成。直径调节机构是由固定板、推动杆以及调节杆组成。推动杆安装在固定板的外侧滑动槽内,调节杆的一端与推动杆铰接,调节杆的另有一端与穿过固定板孔槽的筛板单元中的连接杆铰接。

工作时,液压缸推动驱动杆,在驱动杆的作用下,推动杆在固定板上滑动,带动调节杆沿径向移动,筛板单元与调节杆的一端穿过固定板发成键连接后随其发生径向运动,使得凹板筛的直径发生改变,如图3所示。当运动到合适位置参数时,在液压缸自锁阀的作用下发生自锁,保证凹板筛的稳定性。

在图3中,R0为调节杆与推动杆铰接处半径,mm;R1min为初始时凹板筛半径,mm;R1max为运动后凹板筛半径,mm;α为调节杆转动角度,rad;δ为可调间距,mm。

2.2.2 直径调节机构的运动分析

直径调节机构与7个调节杆铰接,每个调节杆之间保持30°夹角,各调节杆运动方式相同,如图4所示。A点铰接与推动杆上,B点穿过固定板与筛板单元键连接,且在Y轴上移动。则A点坐标为

(4)

又因为A点满足圆方程,则

xA2+yA2=R02

(5)

则将式(4)代入到式(5)中,得

(-Lsinα)2+[-(R2+Lcosα)]2=R02

(6)

压力角α可变范围为0°~40°,且正弦函数与余弦函数为单调函数。因此,根据前期对玉米物料的测定:登海8883号玉米的直径在45 mm左右,含水率为30%左右。设计脱粒间隙可调节范围δ为20~45 mm,根据脱粒滚筒的设计(脱粒滚筒半径为300 mm),调节杆初始时的角度α1min为0°,则初始时凹板筛的半径R1min为320 mm;调节调节杆角度α1max为40°时,调节杆调节后凹板筛的半径R1max为345 mm。根据式(7),考虑结构中调节杆的强度、材料等问题,求出调节杆的长度L为150 mm,调节杆与推动杆铰接处半径R0为470 mm。

(7)

最后根据凹板筛可调节的间隙范围a的公式可求得凹板筛最大调节的间隙值,即amax=25 mm;最终根据脱粒滚筒尺寸确定脱粒间隙的可调节范围为20~45 mm,计算公式如式(8)所示。

(8)

3 性能试验

3.1 试验材料与设备

为验证可调间隙玉米脱粒装置的作业性能,试制了一台物理样机进行响应面试验。试验选用在我国北方地区广泛种植的登海8883号玉米作为试验对象。其基本物料特性参数如表2所示。

表2 物料基本参数

试验中主要使用设备仪器为:三相异步电动机、量程为0~100 g、精度为0.001 g的JM电子计数天平、灵敏度为0.01 N/m,量程为0~500 N/m,转速为0~4 000 rad/min的扭矩仪、装样塑料袋、小扫把、簸箕、圆筛等。

3.2 试验设计与方法

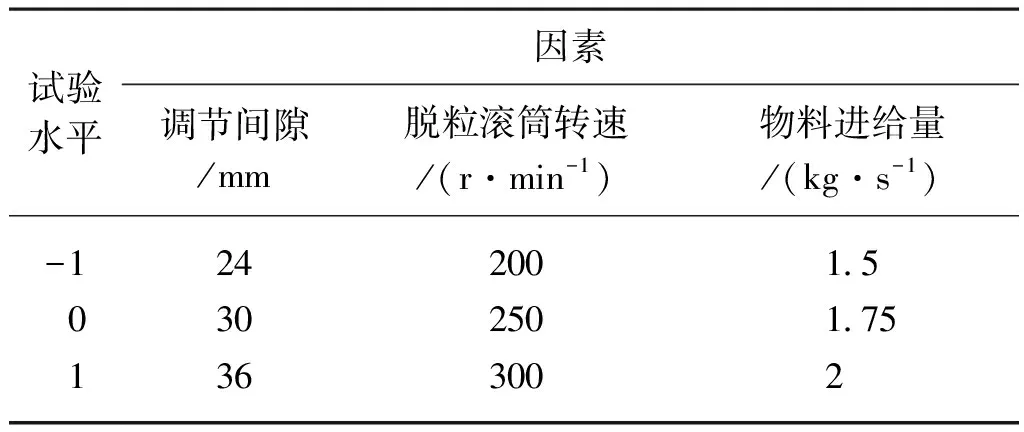

根据前期预试验结果选取该装置的调节间隙、脱粒滚筒转速以及物料进给量作为试验因素,试验水平如表3所示。

表3 试验因素及水平

试验中各项性能指标根据国家标准GB/T 5982—2017《脱粒机试验方法》[15],每组试验进行3次,分别以3次试验值的平均值为试验结果。选取脱净率Y1与籽粒破损率Y2作为评价指标,计算公式如式(9)、式(10)所示。

(9)

式中:Y1——脱净率,%;

mW——已脱籽粒重,g;

m——籽粒总重量,g。

(10)

式中:Y2——破损率,%;

mp——破损籽粒重,g。

3.3 试验结果与分析

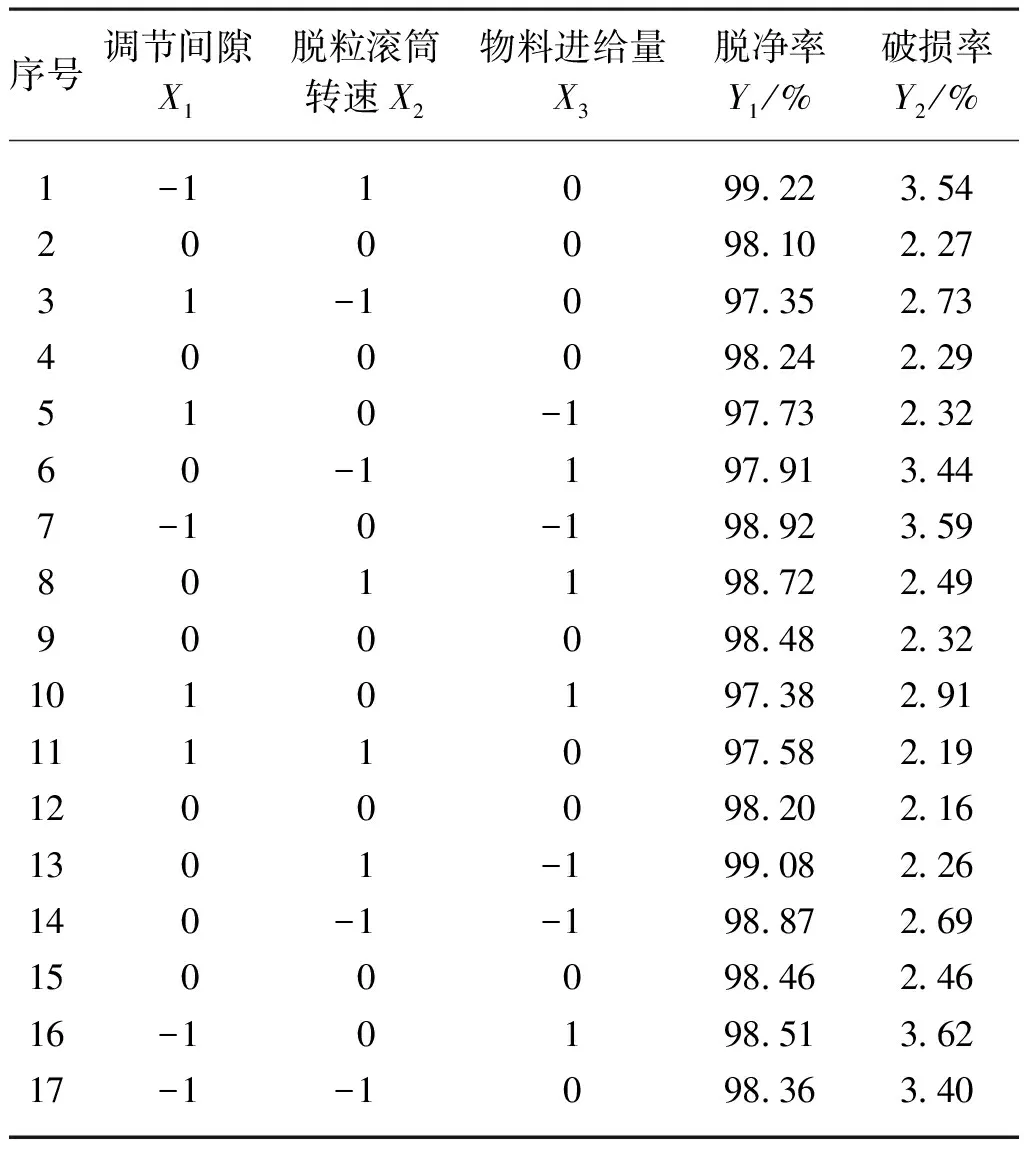

依照Design-Expert软件里Box-Benhnken中心组合设计理论能用较少的试验次数进行全方位的分析研究。选定玉米脱粒装置的调节间隙、脱粒滚筒转速、物料进给量作为影响因子,以脱净率和破损率作为响应值,采用三元二次回归正交试验方案进行响应面试验研究。正交试验方案和结果如表4所示,X1、X2、X3为编码值。根据表4试验结果显示,该装置的脱净率为97.35%~99.22%,破损率为2.16%~3.62%。

表4 试验方案与结果

3.4 回归模型建立与显著性检验

根据正交试验方案与所得结果,通过Design-Expert8.0.6软件对所得数据进行多元回归拟合的分析,建立玉米籽粒的脱净率和籽粒的破损率对可调节式玉米脱粒装置的调节间隙、脱粒滚筒转速、物料进给量3个因素空间内的二次响应面回归模型,回归方程如式(11)、式(12)所示。

y1=98.30-0.62A+0.26B-0.26C-

0.16AB+0.015AC+0.15BC-

0.34A2+0.17B2+0.18C2

(11)

y2=2.30-0.50A-0.22B+0.20C-

0.17AB+0.14AC-0.13BC+

0.53A2+0.14B2+0.28C2

(12)

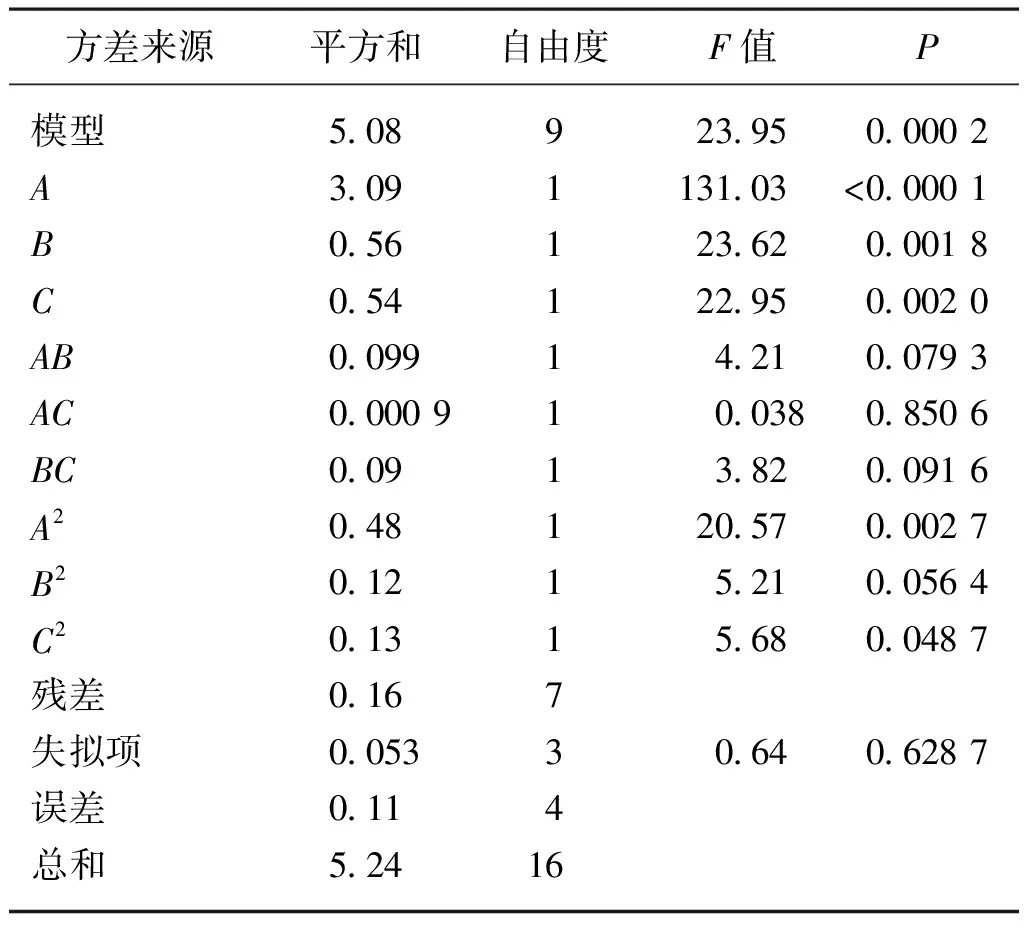

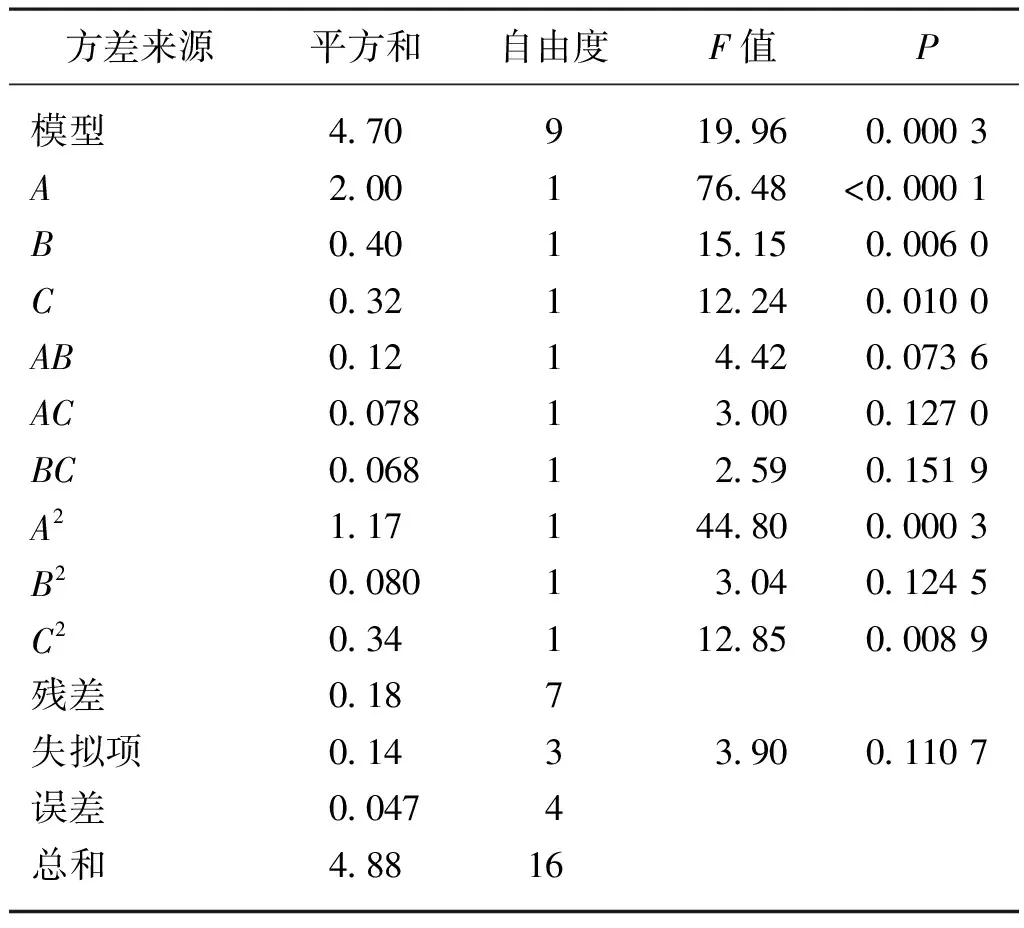

对式(11)和式(12)分别进行方差分析,分析结果如表5、表6所示。

表5 玉米脱净率方差分析

表6 玉米破损率方差分析

响应面模型中的玉米籽粒脱净率与籽粒破损率模型的P值分别为0.000 2、0.000 3(P<0.01),该结果表明脱净率和破损率的二次响应面回归模型极为显著;失拟项P分别为0.628 7、0.110 7(P>0.05),表明模型拟合程度较高;回归模型的决定系数R2分别为0.968 5、0.962 5,表明有96.25%以上的评价指标可以由上述的模型进行解释。综上所述,该回归模型能够实现试验指标的预测及参数的控制,并且装置的作业参数可以根据此模型进行优化。

对于玉米净率的响应面回归模型中有4个回归模型项A、B、C、A2对模型影响极为显著(P<0.01),有1个回归项C2对模型的影响较为显著(P<0.05),有4个回归项AB、AC、BC、B2对该模型影响为不显著(P>0.05)。对于籽粒破损率的响应面回归模型中有4个回归模型项A、B、A2、C2对模型影响极为显著(P<0.01),有1个回归项C对模型的影响较为显著(P<0.05),有4个回归项AB、AC、BC、B2对该模型表现为不显著(P>0.05)。

将表现为不显著的回归项进行去除,得到优化后的响应面回归方程如式(13)、式(14)所示。分析优化后的回归模型,根据模型y1、y2的P值均小于0.000 1、模型y1、y2的失拟项P值分别为0.283 3、0.053 5,得出优化后的模型可靠。

y1=98.37-0.62A+0.26B-0.26C-

0.33A2+0.19C2

(13)

y2=2.36-0.50A-0.22B+0.20C+

0.53A2+0.29C2

(14)

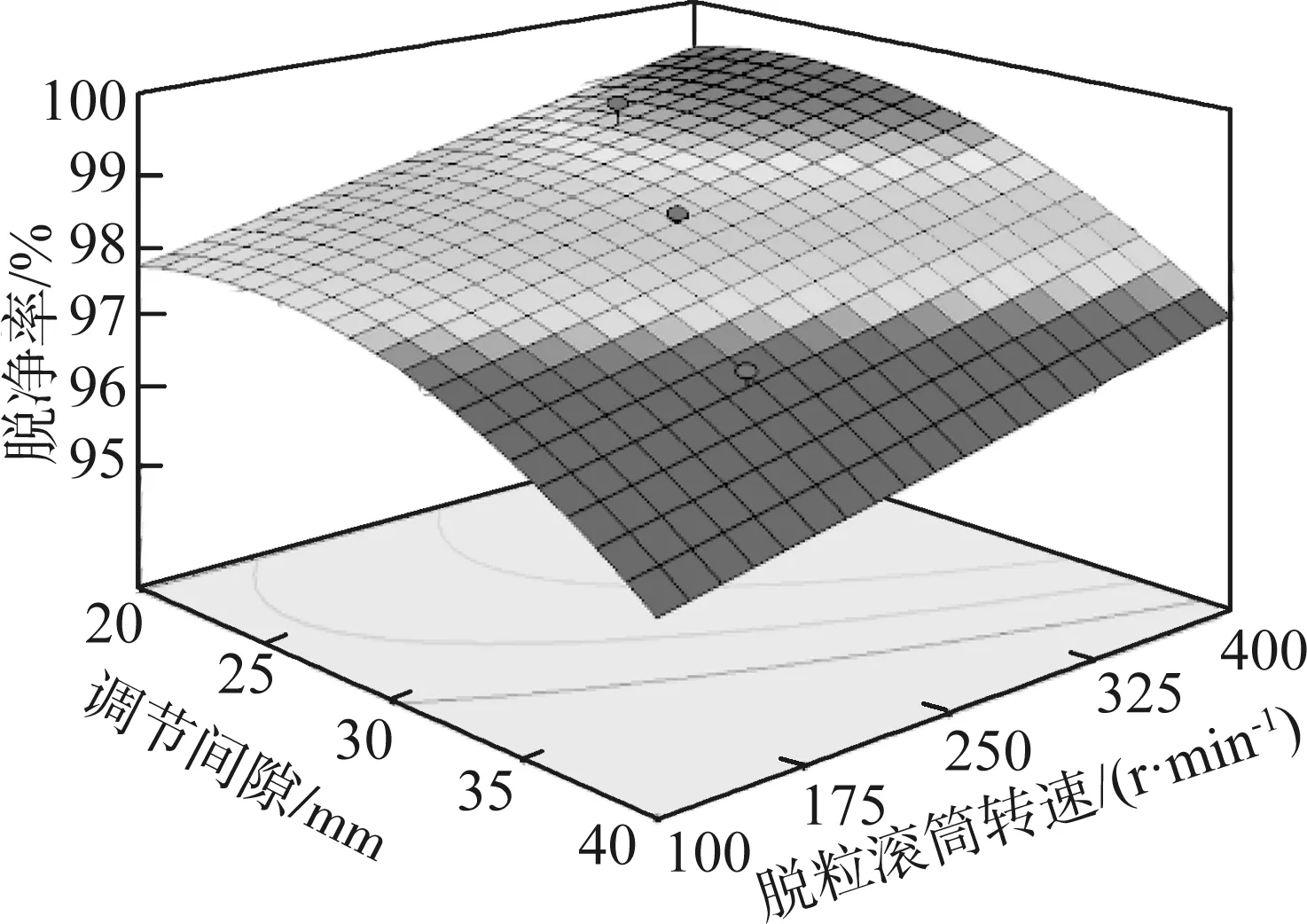

根据回归方程的分析结果,通过Design-Expert软件绘制3D-surface响应面,调节间隙、脱粒滚筒转速、物料进给量对玉米的脱净率和籽粒破损率的影响,如图5所示。

(a) Y1=f(X1,X2,1.75)

根据上述试验结果分析得出,3个因素对玉米脱净率和籽粒破损率的影响顺序为:调节间隙>脱粒滚筒转速>物料进给量。即当脱粒间隙越小确保能够更多地将玉米穗体与籽粒分离,提高玉米的脱净率;滚筒转速越高,在滚筒外形尺寸不变的情况下,脱粒元件的线速度越大,对玉米的冲击随之增加,对籽粒的分离有明显效果,但同时对籽粒的冲击强度也会增加,导致籽粒发生破损;喂入量越大,易在脱粒作业区内发生籽粒堆积与重叠,导致玉米籽粒的脱净率下降,影响整个装置的作业性能。

3.5 参数优化与试验验证

为进一步提高玉米脱粒过程中的脱净率、降低破损率,通过Design-Expert软件中数据分析功能,对所建立的三元二次回归正交试验进行参数优化。根据上述的响应面回归方程进行分析以及对影响因素进行优化得出最佳因素水平组合,并对影响因素的最优参数进行元整化,即调节间隙为29.84 mm、脱粒滚筒转速为299.79 r/min、物料进给量为1.54 kg/s,在最优参数组合下获得玉米脱净率和籽粒破损率的预测值分别为99.07%、2.23%。

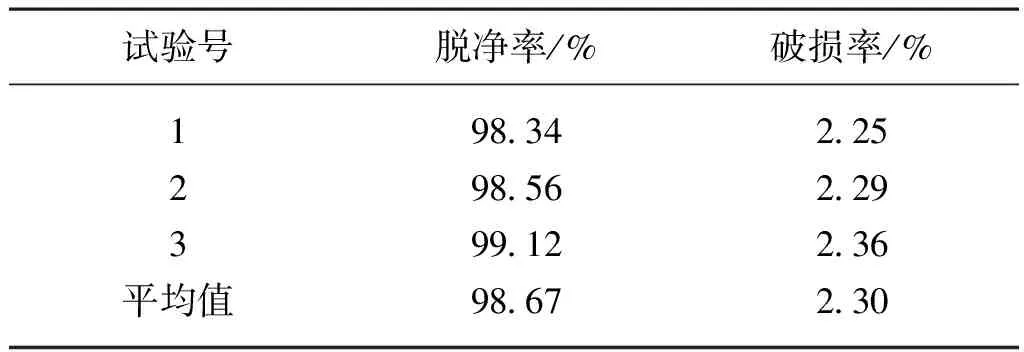

为了验证优化结果的准确性与可靠性,对最优组合参数进行重复验证性试验,按照前述的试验方法进行试验,结果取平均值,考虑装置在试验中的可操作性将印象因素的最优参数进行元整化,即调节间隙为30 mm、脱粒滚筒转速为300 r/min、物料进给量为1.5 kg/s,试验结果如表7所示。

表7 试验验证值

根据试验验证结果可知,玉米籽粒脱净率在98%以上,籽粒破损率低于2.40%,且平均脱净率和籽粒破损率分别为98.67%、2.34%,与理论值预测值的相对误差绝对值均小于4%,证明参数优化方法的结果可靠。

4 结论

1) 针对当前玉米籽粒机械存在的脱净率低、籽粒破损大等问题,优化设计一种调隙式玉米脱粒装置,介绍其结构与工作原理,对间隙调节机构进行运动分析,确保该装置满足玉米脱粒作业要求。

2) 以登海8883号玉米品种为脱粒对象,对调隙式玉米脱粒装置参数进行优化设计,通过理论分析和计算确定了脱粒滚筒直径为550 mm,纹杆高度为25 mm,外滚筒直径为600 mm,纹杆长度为1 400 mm,调节杆长度为150 mm,调节杆与推动杆铰接处半径为470 mm。

3) 根据试制的可调节式脱粒装置的样机,以调节间隙、脱粒滚筒转速以及物料进给量为影响因子,以玉米籽粒脱净率和籽粒破损率为性能指标,进行正交试验。试验结果表明:调节间隙与脱粒滚筒转速对试验指标的影响为极显著,物料进给量为显著;影响顺序为调节间隙>脱粒滚筒转速>物料进给量。通过优化分析与试验验证,获得了最佳参数组合:调节间隙为30 mm、脱粒滚筒转速为300 r/min、物料进给量为1.5 kg/s,在该作业参数条件下玉米的脱净率为98.67%,籽粒破损率为2.3%,试验与理论优化值的误差均小于4%,且满足国家及相关标准对脱粒装置的作业要求。