空间站150 N发动机双机机组点火温度特性试验研究

陈锐达,吴凌峰,徐 辉,关 亮,汤建华

(1.上海空间推进研究所,上海 201112;2.上海空间发动机工程技术研究中心,上海 201112)

0 引言

空间站推进系统的设计及其可靠性直接影响航天器飞行任务的成败,推进系统配置的姿控发动机主要功能是实现航天器俯仰、偏航、滚动等飞行姿态的调整[1]。为了提高推进系统的可靠性,通常将2~4 台发动机安装在同一个机组上相互备份,增加冗余设计,并由不同的输送管路供应推进剂[2-3]。为了有利于推进剂输送管路的总装布局和推力冲量方向的精准控制,同一多机机组上发动机安装距离往往很近,发动机点火时产生的高温辐射热流会相互影响,因此准确掌握空间站多机机组上发动机点火工作温度特性对其在轨使用可靠性至关重要。

迄今为止,已有一些学者对多机机组的温度特性进行了研究。程惠尔等[4]研究了四对角喷管复杂几何体系辐射角系数的计算方法,评估了发动机同时点火时高温喷管外向辐射交换引起的集合效应影响。XIAO 等[5]以四机并联空间发动机为模型,计算了发动机羽流相互作用及其对回流的影响。Ebrahimi[6]计算了均布的4 台发动机点火时的流场分布。王雁鸣等[7]对多喷管发动机在低空同时点火时的尾焰流场和红外辐射特性进行了研究。乔野等[8-9]对多喷管液体火箭动力系统尾焰辐射特性、流场特性进行了分析,得到了出口尾焰相互作用区域和边界区域。从以上文献结果可以看出,目前研究主要针对多台发动机同时点火时热辐射或喷管尾焰的相互影响,关于单机点火对相邻不点火分机影响的分析较少。

此外,空间环境中发动机燃烧室本体直接暴露在航天器舱外,面对太空深冷环境和自身点火时产生的高温,机组和机架上采取的热控保护措施至关重要[10-13]。陈阳春等[14-15]研究了空间站核心舱双机俯仰机组和单机轨控机组的热控设计,预测了受太阳照射和背阴环境下的头部法兰、电磁阀温度。刘海娃[16]对载人飞船四机轨控机组在连续偏航飞行模式下的高温工况和无外热流的低温工况进行了热分析。赵训友等[17]设计并在轨验证了火星环绕器单个发动机头部加热器控温策略,将电磁阀温度控制在合理水平。韩崇巍等[18]针对卫星用490 N发动机点火时的高温热影响,采取了多项隔热措施,对其周边的重要结构件进行了热控优化设计。目前研究鲜有关于热控组件在单机单独点火工况下的热分析。发动机机组和机架上的热控组件一方面必须保证推进剂处于正常的工作温度范围;另一方面电磁阀内阀芯运动部件为塑料材质,长时间受热或者经推进剂特别是氧化剂的浸泡后会发生溶胀,存在打不开的风险[19-20]。因此,必须通过单机点火和双机点火热试车验证热控设计的有效性。

目前对双机机组上单机单独点火工作温度特性的研究较少,本文对空间站150 N 发动机双机机组开展了高空模拟热试车研究,分别考察了机组不包覆热控组件和包覆时热控组件时单个分机点火、双机同时点火对发动机工作的影响,为分析发动机在轨使用的可靠性和热控设计提供试验支撑。

1 试验对象与方案

1.1 试验发动机

150 N 发动机由1 台推力室和2 台推进剂控制阀通过紧固件连接而成,外形结构如图1 所示。发动机采用四氧化二氮与甲基肼的自燃推进剂组合,推进剂在燃烧室内撞击混合燃烧,形成高温燃气,流经喉部在喷管延伸段内膨胀后从出口喷出,喷管出口外径为122 mm,法兰安装面至喷管出口距离为233 mm。氧化剂路电磁阀安装轴线与发动机中心轴线重合,燃料路电磁阀安装轴线与之呈斜向45°夹角,分别控制氧化剂和燃料的流动,通过上、下阀芯的运动实现流道开启和关闭,完成发动机的启动和关机,图1 中给出了距离头部法兰最近的下阀芯位置。测压管嘴内部通道与燃烧室连通,用于监测燃烧室压力变化。

图1 发动机结构外形Fig.1 Schematic of the engine structure

1.2 试验机组状态

发动机头部法兰、喉部和推进剂控制阀温度是表征发动机工作特征的重要参数。头部温度测点位置如图2 所示,2 个测点代号分别为Th1、Th2,均采用接触式T 型热电偶测量,量程为-100~400 ℃。

图2 头部温度测点位置Fig.2 Positions of the head temperature measuring points

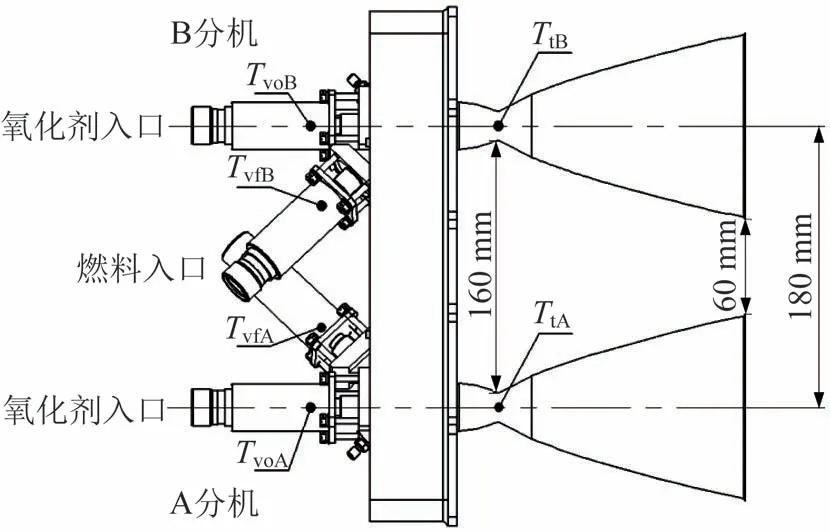

双机机组结构外形和温度测点分布如图3 所示,2 台发动机嵌入双机机架。双机中心轴线相距180 mm,喷管出口最小间距为60 mm,喉部最小间距为160 mm。受试车台上机架安装空间限制,下方A 分机的测压管嘴在试验前已用堵头堵焊。推进剂控制阀温度测点设置在下阀芯位置,代号分别为Tvo、Tvf,均采用接触式T 型热电偶测量。燃烧室喉部位置热流密度最大,采用双色红外温度计对喉部温度进行监测,代号为Tt,量程为600~2 100 ℃。温度测量误差均不大于2%,采样频率为100 Hz。2 台分机测点代号以角标A、B 区分。

图3 双机机组结构外形和温度测点分布Fig.3 Twin-engine cluster structure and the temperature measuring points

为了保证在轨低温环境下的加热效果,同时防止高温燃烧室热传导、辐射导致头部和电磁阀温度过高,降低电磁阀阀芯非金属材料受热膨胀后堵塞推进剂流道的风险,在发动机头部法兰下表面包覆20 单元揉皱的双面镀铝聚酰亚胺薄膜,表面采用低吸发比的亚胺面,电磁阀包覆10 单元的镀铝聚脂薄膜,表面采用低功耗、高吸发比的镀铝面,与在轨飞行状态保持一致。包覆热控组件的双机机组外观如图4 所示,机架表面进行黑色阳极化处理,外侧包覆20 单元多层隔热材料组件,表面覆盖一层白色防原子氧外用阻燃布。

图4 包覆热控组件的双机机组Fig.4 Appearance of the twin-engine cluster with the thermal control components

1.3 试验系统

150 N 双机机组试验在42 km 高空模拟试车台上进行,试验系统原理如图5 所示,包括推进剂供应系统、双机机组、测控系统和蒸汽引射系统。真空舱内环境压力不大于200 Pa,以模拟空间真空工作环境。为了简化管路布局,2 台分机的氧化剂和燃料分别由同一条输送管路供应,在电磁阀前通过三通组件分流,压力传感器安装在三通组件前的主管路上。

图5 双机机组高空模拟热试车系统Fig.5 Schematic of the high-altitude simulation hot fire test system with the twin-engine cluster

双机机组安装中心轴线无法与推力架轴线平齐,因此试验过程中不测量推力,通过压力、流量传感器分别监测燃烧室压力(Pc)、氧化剂和燃料路质量流量等工作参数,压力测量采用压阻式力传感器,流量测量采用科里奥利质量流量计,测量误差均不大于0.5%,采样频率为1 kHz。

1.4 试验方案

发动机在额定燃烧室压力0.80 MPa、混合比1.65 下工作,对应额定推力为150 N,根据参试发动机的工作特性,推力在一定变化范围内与燃烧室压力、推进剂总流量呈良好的线性关系,试验过程中依据B 分机的燃烧室压力和推进剂流量调整试验参数至额定工况。首先进行单个分机点火试验,获取发动机的流量和温度特性;然后保持推进剂的输送压力不变,2 台分机同时点火,验证热影响。

试验程序和机架热控状态见表1。在机架没有包覆热控组件的状态下,B 分机连续点火3 次,验证多次连续工作产生的影响,然后散热至常温后,B 分机单独点火,A、B 分机再同时点火验证热影响,单次点火时长均为300 s,再进行B 分机单独点火2 000 s 长程试验程序验证,验证结束后立即打开双机电磁阀将推进剂吹除排净,测试电磁阀对以上工况的适应性。打开真空舱,包覆机架热控,然后进行B 分机单独点火,A、B 分机再同时点火验证热影响。

表1 试验程序和机架热控状态Tab.1 Test procedure and frame thermal control component status

2 试验结果分析

2.1 单个分机点火

B 分机单独连续3 次点火300 s,工作一致性良好,典型参数变化如图6 所示。其中,图例“1-TvoB”中的“1”为表1 中的程序代号,代表对应的试验工况,本文图例均按此规则命名。点火过程中推进剂流量和燃烧室压力变化平稳,实测燃烧室压力均值为0.80 MPa,喉部位置在点火约25 s 内达到稳定温度1 075 ℃。点火初期电磁阀通道内有推进剂流动带走热量,测点温度出现小幅下降,约25 s 后受燃烧室高温辐射和热传导作用,电磁阀温度逐渐上升。氧化剂路电磁阀由于安装方向与发动机轴线相同,受到的热烘烤影响较小,温度上升幅值在2 ℃以内,而斜向安装的燃料路电磁阀受热面积大,因此温度上升趋势相对较为明显,上升幅值在10 ℃以内,并趋向平稳,后边试车程序起始温度比前一程序结束时温度高的原因是发动机关机后,燃烧室残留热量向头部热反浸导热。

图6 点火发动机工作参数变化曲线Fig.6 Variations of the working parameters of the ignited engine

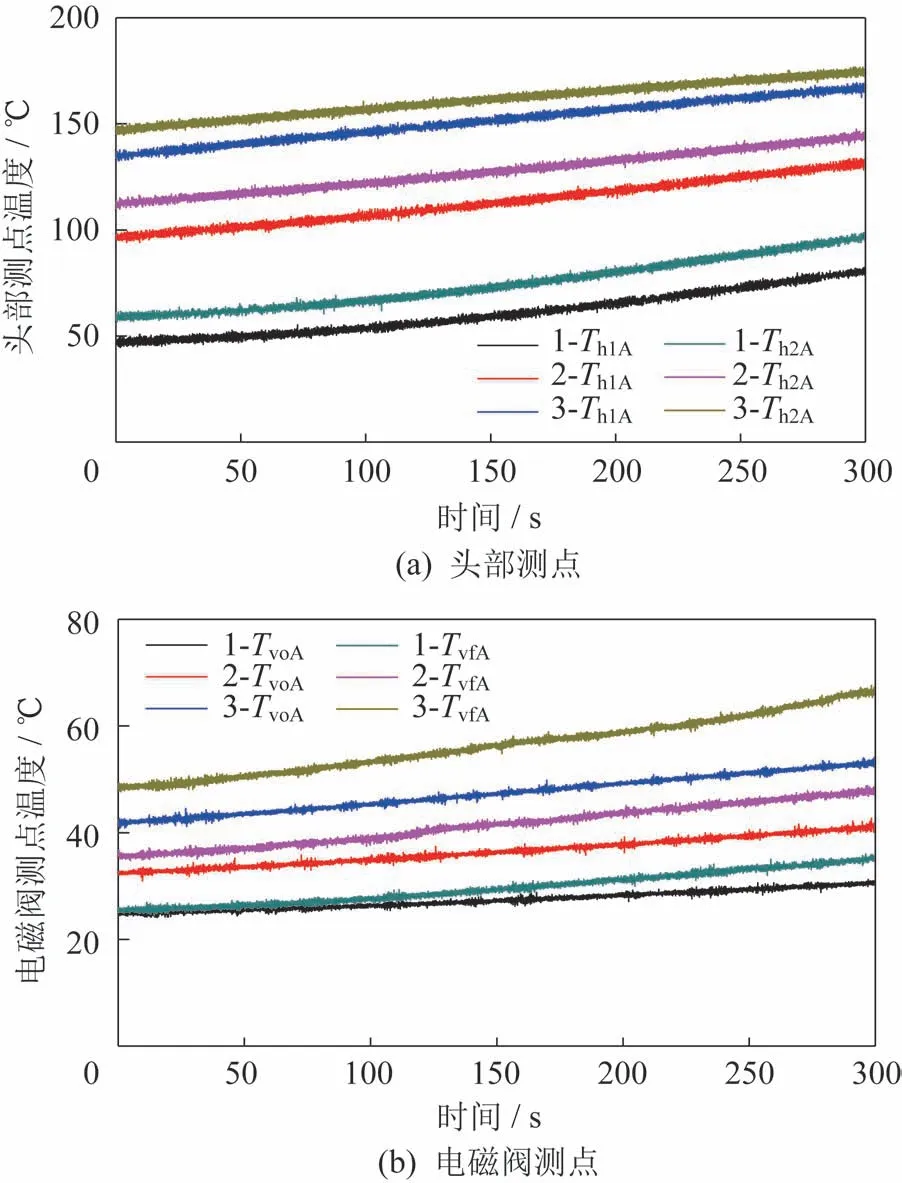

B 分机单独连续3 次300 s 点火时,不点火的A分机头部和电磁阀测点温度变化如图7 所示。由图7 可知,A 分机头部和电磁阀测点温度持续升高,连续点火后温度近似线性上升,表明B 分机点火时燃烧室高温辐射会对相邻分机产生烘烤作用。不点火分机头部2 个测点平均温升速率为0.11 ℃/s,2 测点升速速率相当;氧化剂和燃料路电磁阀测点平均温升速率分别为0.030 ℃/s 和0.047 ℃/s,最大上升幅值为19 ℃。A 分机喉部温度未达到红外传感器测量下限值600 ℃。

图7 不点火发动机温度变化曲线Fig.7 Variations of the non-ignited engine temperature

程序6 中B 分机单独点火2 000 s 时,各项工作参数变化平稳。点火的B 分机与不点火的A 分机头部和电磁阀测点温度变化对比曲线如图8 所示。

图8 不点火与点火发动机温度变化对比曲线Fig.8 Comparison between the non-ignited and ignited engine temperatures

B 分机头部温度约600 s 达到热平衡,稳定温度约386 ℃,氧化剂路电磁阀温度基本稳定在约33 ℃,燃料路电磁阀温度上升缓慢。不点火的A分机受烘烤影响,头部2 个测点平均温升速率为0.035 ℃/s,计算区间从极小值开始至爬升段结束,后文中计算均采用此规则。氧化剂路电磁阀温度从50 ℃上升至116 ℃,燃料路电磁阀温度从46 ℃上升至131 ℃,平均温升速率分别为0.033 ℃/s 和0.043 ℃/s,与300 s 试车程序下相当,最大上升幅值达到85 ℃,表明长时间稳态点火会持续对不点火分机产生烘烤影响,造成温度持续升高。A 分机喉部温度未达到红外传感器测量下限值600 ℃。试车程序结束后对推进剂进行吹除排净,双机电磁阀可以正常打开和关闭。

2.2 双机同时点火

如图9 所示,给出了程序4 单分机点火与程序5双机同时点火时B 分机的燃烧室压力和喉部温度对比曲线。由图9 可知,双机同时点火时B 分机相较单独点火时的工作参数基本没有变化,且全程保持平稳,燃烧室压力均为0.80 MPa,双机喉部稳定温度分别为1 112 ℃、1 105 ℃,表明双机点火时发动机工作性能稳定,可以实现稳定的推力输出功能,喉部位置没有受到相邻分机点火热烘烤的影响。

图9 双机点火与单分机点火工作参数对比曲线Fig.9 Comparison between the working parameters for the twin-engine cluster and single engine

续图9 双机点火与单分机点火工作参数对比曲线Continued fig.9 Comparison between the working parameters for the twin-engine cluster and single engine

如图10 所示,给出了B 分机两路电磁阀测点温度在程序4 单独点火与程序5 双机同时点火时的对比曲线。由图10 可知,B 分机在两次点火程序中氧化剂路电磁阀温度稳定后数值相当,表明基本上没有受到相邻分机点火热烘烤的影响,热量主要来自自身高温燃烧室热传导。B 分机燃料路电磁阀在单独点火和双机同时点火时的温升速率分别为0.034 ℃/s、0.052 ℃/s,由于燃料路电磁阀空间布局上处于双机的中间位置,斜向安装受热面积大,双机同时点火时会明显受到相邻分机的热烘烤影响,相邻分机热烘烤对其产生的温升速率为0.018 ℃/s,占总温升速率的比例约35%。

图10 双机点火与单分机点火电磁阀温度曲线Fig.10 Curves of the solenoid valve temperatures of the ignited twin-engine cluster and single engine

2.3 机架热控组件的影响

为了考察机架热控组件的影响,B 分机分别在机架有无包覆热控组件的状态下进行了程序4 和程序7 的单独点火对比试验,如图11 所示,给出了B 分机单独点火时不点火的A 分机电磁阀温度变化对比曲线。由图11 可知,程序4 中机架未包覆热控组件时,不点火的A 分机两路电磁阀温度不断受热升高;程序7 中机架包覆热控组件后,不点火的A 分机氧化剂和燃料两路电磁阀温度全程保持恒定,表明基本没有受到点火分机的烘烤影响,机架热控起到了良好的隔热效果。

图11 包覆热控组件前后不点火分机电磁阀温度曲线Fig.11 Temperature curves of the non-ignited engine solenoid valves before and after coating thermal control components

3 结束语

通过对双组元150 N 发动机双机机组开展高空模拟热试车,考察了单个分机点火、双机同时点火,以及机组机架包覆热控组件对发动机工作性能和温度特性的影响。在本文试验条件下,得到以下结论:

1)单个分机点火会对不点火分机的电磁阀产生烘烤作用,连续点火后温度近似线性上升。受烘烤分机的氧化剂、燃料路电磁阀测点平均最大温升速率分别为0.033 ℃/s 和0.047 ℃/s。

2)单个分机点火或者双机同时点火时,发动机工作参数变化平稳,性能一致,中心轴线间距180 mm 的燃烧室喉部温度不会受到相邻分机点火热烘烤的影响。

3)双机同时点火时,氧化剂路电磁阀基本不会受到相邻分机的热烘烤影响,热量主要来自自身高温燃烧室热传导传递,斜向45°安装的燃料路电磁阀会明显受到相邻分机的热烘烤影响,相邻分机热烘烤对其产生的温升速率为0.018 ℃/s,占总温升速率的比例约35%。

4)机架包覆热控组件后,不点火分机的氧化剂和燃料两路电磁阀基本不会受到点火分机的烘烤影响,机架热控可以起到良好的隔热效果。