大型对日定向装置大开口复合材料主承力架传力设计及验证

刘子仙,许文彬,汤 亮,傅质彬,马志飞,兰付明,钱志源,姚 刚

(1.上海宇航系统工程研究所,上海 201109;2.上海秦耀航空试验技术有限公司,上海 201323)

0 引言

先进复合材料具有的优异特性,使其对飞行器结构减重具有重要的意义[1-11]。20 世纪80 年代,美国末开始实施先进复合材料技术(Advanced Composite Technology,ACT)发展计划中,特别重视飞行器结构复合材料技术的发展,致力于应用新的设计、材料、制造概念和技术,开发低成本、轻量化的结构件。随着我国航天事业的高速发展,复合材料结构在航天器承力结构中的应用已经越来越成为主流。典型的产品有承力筒、各类仪器安装平台的结构板、桁架、储箱、天线结构、太阳翼结构、相机结构,舱外各类机构、星敏、相机等的安装支架结构等[12-24]。以往航天器型号中的对日定向装置或驱动机构,其主要功能为驱动太阳电池翼进行对日定向,以驱动功能为主,对承载功能的要求不高,且一般来说,其外形尺寸较小,采用复合材料结构作为壳体减重的优势不明显,一般以金属结构为主。

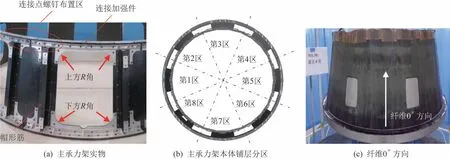

空间站大型对日定向装置布置在问天、梦天实验舱中的资源舱与桁架之间。在发射段,需将安装在大型对日定向装置顶部桁架及桁架上方负载设备的载荷传递至资源舱;在轨段,需连续转动驱动桁架及安装在桁架两侧的大面积柔性太阳电池翼,实现对日定向。因此空间站大型对日定向装置的主结构,除需具备将对日定向装置内部各机构组件组成一个整体并提供壳体的功能外,还需具备舱段主承力的功能。集舱段和壳体功能于一体的部件为主承力架,是空间站对日定向装置主结构中最重要的组成部分之一。主承力架是大型锥形结构,大端与资源舱连接,小端与桁架接口法兰连接。为保证大型对日定向装置内部机构组件拆装的要求,在锥形结构的周向,布置有8 个均布的大开口,大开口区域占锥形结构总表面积的32%。在发射段纵向(沿发射方向)和横向过载同时作用时,大开孔结构易在开孔边缘出现应力集中或承载能力不足的问题。因此,在设计上需采取措施,通过传力路径优化,使其顶部的载荷按照预先规划的路径传递。

本文根据空间站大型对日定向装置的结构特点和受力特性,调整传力结构,充分利用纤维增强复合材料结构的可设计性,开展了优化设计。克服结构大开口带来的承载能力不足问题,设计出高刚度、轻量化,结构质量与承载比仅为5.2%,同时集舱段和壳体功能于一体的对日定向装置主承力架结构产品。建立限元模型,分别运用纤维增强复合材料Tsai-Wu 和最大应变2 种强度失效准则对其进行校核;开展静力试验,采集应变与位移信息,并与仿真分析结果展开对比,其总体趋势一致,且通过了振动试验考核。该装置保障了大型对日定向装置在问天和梦天实验舱中的可靠运行。

1 结构传力设计

在产品研制初期,主承力架结构上方的桁架接口法兰与主承力架,通过32 个M8 螺钉沿着圆周方向均布连接,承载桁架结构及其上方负载设备重约为460 kg。在火箭发射阶段纵向和横向过载同时作用下,主承力架本体(不含帽形筋)大开孔位置及部分蒙皮区域出现承载能力严重不足的现象。主承力架本体在该工况下,采用Tsai-Wu 强度准则计算的应力云图如图1 所示。

图1 优化前主承力架本体蒙皮发射段载荷下的应力云图Fig.1 Stress cloud map of the main load-bearing frame body envelope in the launch phase before optimization

为解决该问题,采取5 项改进措施优化了主承力架的传力路径。

1)取消大开口上方与桁架接口法兰的螺钉连接。将主承力架上方原来沿着圆周方向均布的32 个与桁架接口法兰连接的M8 螺钉,调整为8 组位于非大开口上方的M6 螺钉,每组6 个,如图2(a)所示。

图2 优化方案Fig.2 Prioritization scheme

2)将帽形筋布置在螺钉连接点下方的蒙皮上,缩短传力路径,提高传力效率,如图2(a)所示;

3)将主承力架分成8 个区域,设置连接加强件,如图2(b)所示。优化连接加强件的结构形式,如图2(a)所示,进一步降低大开口区域与非开口区域的刚度比,引导顶部桁架结构及其上方负载设备的载荷通过非开口区域进行传递。

4)将主承力架本体划分成为8 个区,如图2(b)所示,定义每个区主承力架本体表面蒙皮母线方向为纤维0°方向,如图2(c)所示。优化主承力架本体表面蒙皮和帽形筋的碳纤维铺层方式,在非开孔区域的本体表面蒙皮和帽形筋增加高模量碳纤维0°层的比例,增强其纵向刚度。开孔区域上方本体蒙皮增加45°和75°铺层的比例,提高其抗横向载荷的能力。

5)将原方案大开口区域的4 个R30 圆角增大至R50,并在R 角边缘借助连接加强件进行整体补强,如图2(a)所示。

改变连接点位置、非开口区域与大开口区域刚度比,将绝大部分由桁架接口法兰从桁架传递到主承力架的载荷,通过非开口区域的连接加强件、帽形筋及主承力架蒙皮传递,进而有效改善主承力架在发射段的整体应力分布。优化后主承力架结构重量与承载的比例仅约为5.2%。

2 有限元仿真

复合材料的宏观强度分析,在工程中使用较多的有最大应力强度准则、最大应变强度准则、Tsai-Wu 强度准则、Hill-Tsai 强度准则等[25]。其中航天产品中以Tsai-Wu 强度准则居多,航空产品以最大应变强度准则居多。为充分校核、论证主承力架的结构传力设计方案,建立有限元分析模型,分别采用Tsai-Wu 强度准则和最大应变强度准则,对其进行强度分析。

主承力架需经历4 个工作阶段,每个工作阶段顶部桁架端负载的质心位置的过载见表1。大型对日定向装置内部单机对主承力架的载荷,按照大型对日定向装置整机响应分析,等效计算每个单机质心位置的准静态过载,作为载荷的输入条件。

表1 主承力架顶部桁架质心位置过载条件Tab.1 Overload conditions of the mass center position of the top truss of the main load-bearing frame

采用Tsai-Wu 强度准则,计算得到结构传力路径优化后主承力架在最恶劣工况,蒙皮大开孔应力集中区域的失效因子为0.74,如图3(a),剩余强度系数1.35;帽形筋位置的失效因子为0.75,如图3(b),剩余强度系数1.33,均满足型号使用要求。

图3 发射段最恶劣工况Tsai-Wu 应力云图Fig.3 Tsai-Wu stress cloud map under the worst working conditions by the Tsai-Wu failure criterion

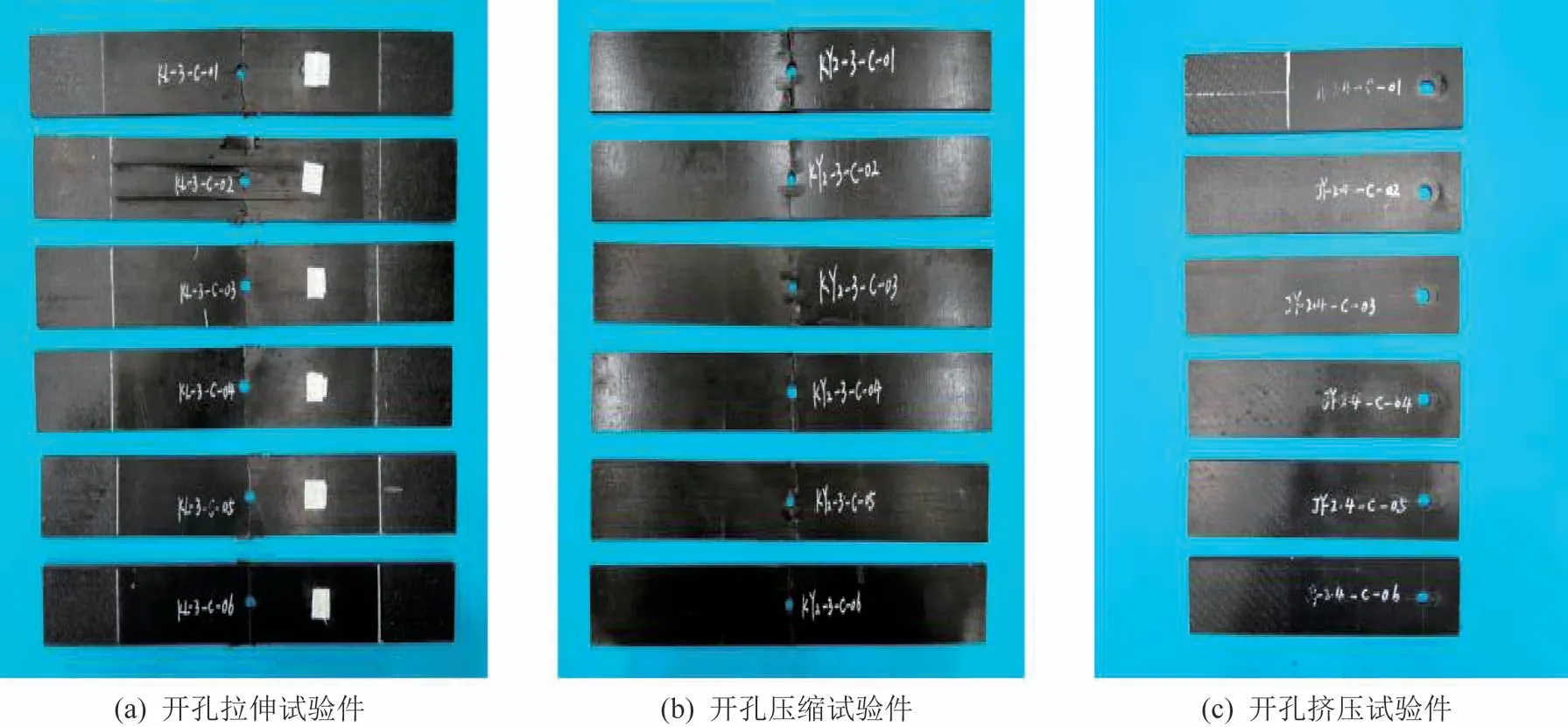

按照主承力架本体在不同厚度位置的典型铺层方式,依据ASTM 5766/D 5766M-11《聚合物基复合材料层压板开孔拉伸强度标准试验方法》、ASTM D 6484/D 6484M-14《聚合物基复合材料层压板开孔压缩强度标准试验方法》和ASTM D 5961/D 5961M-17《聚合物基复合材料层压板挤压响应的标准试验方法》[1],制作开孔拉伸、开孔压缩和开孔挤压试验件,如图4 所示,对破坏应变进行测试。

图4 开孔试件破坏模式照片Fig.4 Failure mode photos of circular hole test pieces

测得按照主承力架典型铺层顺序等效的复合材料开孔试件,开孔拉伸破坏应变为3 321 με,开孔压缩破坏应变为1 865 με,开孔挤压破坏强度为533 MPa。

采用最大应变强度准则,在考虑空间站型号建造规范规定的安全系数和裕度情况下,计算得到主承力架最大拉应变为1 396 με,如图5(a)所示,最大压应变为1 646 με,如图5(b)所示,均小于开孔压缩和开孔拉伸的破坏应变。主承力架在发射段工况下的最大拉应变和最大压应变均出现在主承力本体大开口圆角位置。

图5 发射段最恶劣工况应变计算云图Fig.5 Cloud maps obtained by stress calculation in the emission section under the worst working conditions

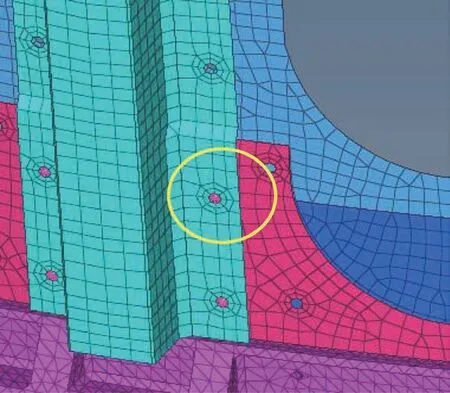

校核螺钉连接点位置的孔挤压,可见螺钉连接位置应力集中最严重区域出现在帽形筋和连接加强件共同连接区域,最大应力为53.1 MPa,位置如图6 所示。该挤压应力远小于采用铝合金材料的连接加强件和采用碳纤维材料的主承力架本体的开孔挤压破坏强度。

图6 孔挤压位置Fig.6 Schematic of the position where the round hole is squeezed

3 试验验证

3.1 静力试验

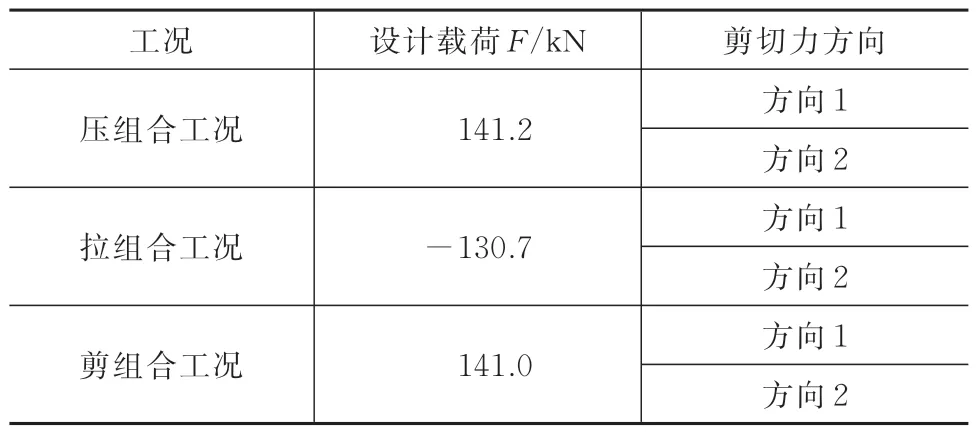

根据主承力架发射段的载荷和大开口的分布特点,通过力学转换设计静力试验加载方案,如图7所示。包括3 种载荷共6 个工况,见表2。

表2 鉴定级静力试验载荷和工况Tab.2 Loads and working conditions of the qualification grade static tests

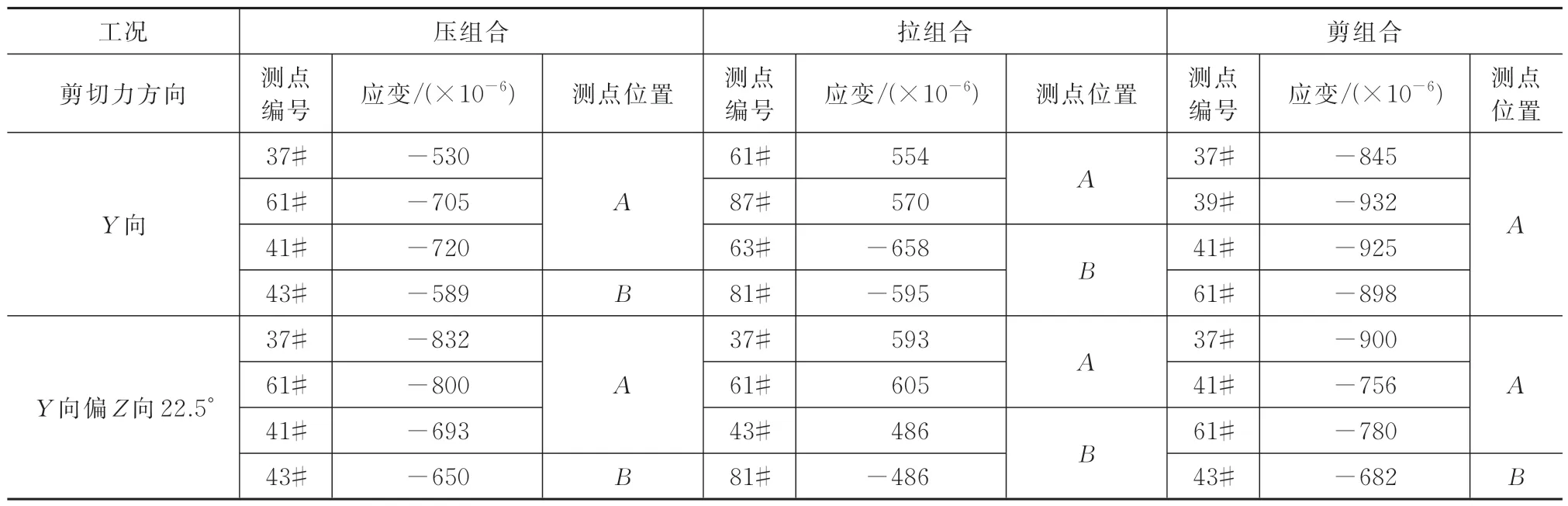

表3 最大测点应变和位置汇总Tab.3 Summary of the maximum strains and their locations

图7 静力试验加载Fig.7 Schematic diagram of static test loading

图8 大型对日定向装置振动试验Fig.8 Vibration test for the large-scale solar-oriented device

受应变片尺寸限制,应变片的粘贴位置与仿真分析的理论应变最大位置有一定的偏差,因此实测最大应变比计算应变略小,但总体趋势与仿真分析一致。

1)加载最恶劣的工况为剪组合工况,即横向载荷较大时。

2)应变最大的区域位于大开孔区域R角位置。

3)与大开孔下方R角位置相比,压组合与剪组合工况大开孔上方R角位置的应变更高。

3.2 振动试验

初样阶段和正样阶段,主承力架均随大型对日定向装置完成了正弦振动试验。试验前后,对主承力架采用超声波进行无损探伤,无新增缺陷。

4 结束语

本文通过优化传力设计,改变连接位置和非开口区域主承力架本体与大开口区域的刚度比,大型对日定向装置顶部桁架及桁架上方负载设备的载荷,通过主承力架非开口区域的连接加强件、帽形筋及蒙皮传递。该改进优化措施有效改善了主承力架结构在发射段的整体应力分布,解决了发射段大型对日定向装置大开口复合材料主承力架承载能力不足的问题,实现了高刚度和轻量化的目标。优化后的主承力架结构质量与承载的比例仅约为5.2%。