实验舱α 对日定向装置长寿命润滑技术研究

姜景明,马志飞,钱志源,黄大兴,傅质彬

(上海宇航系统工程研究所,上海 201109)

0 引言

空间站实验舱α 对日定向装置是自国际空间站(International Space Station,ISS)对日定向转动关节(Solar Array α Rotary Joint,SARJ))产品,从研制并于2006 年发射入轨运行以来,同类型对日定向驱动机构产品在国际上第2 次研制,同时也是我国该类型产品的首次研制。α 对日定向装置是目前我国设计规模最大(直径接近Φ1 760 mm)、电传输功率最大(50 kW 以上)、设计寿命最长(连续工作低轨12 年)且需长期旋转运动的回转运动类空间机构产品。

α 对日定向装置是活动部件,考虑到其长周期连续运转的工作特点,其相对转动的机械关节和齿轮传动链不可避免地出现摩擦磨损寿命降低的问题。活动部件的寿命也是制约卫星等航天器寿命的主要因素[1-2],因此针对活动部位摩擦接触副润滑方案设计,是决定产品在空间环境下使用寿命的主要因素。航天器润滑有多种形式,20 世纪60 年代以美国国家航空航天局(National Aeronautics and Space Administration,NASA)和俄罗斯联邦太空局(Russian Federal Space Agency,RKA)为代表的国际航天领域,在空间固体润滑方面做了大量研究,NASA 已经意识到润滑涂层暴露于空间环境,将极大地影响其使用寿命,进而增加国际空间站的维修成本。NASA 十分重视润滑涂层的耐原子氧效应,提出二硫化钼氧化稳定性等概念[3-4]。我国对固体润滑研究起步相对较晚,从20 世纪70 年代开始关注MoS2基的固体润滑基础研究,而后不断开展固体润滑的工程应用,包括轴承和谐波减速器齿面等[5-9]。

实验舱α 对日定向装置服役期间长期暴露于空间环境,需耐受高低温交变和原子氧等辐照环境。α对日定向装置活动部件可分为齿轮、轴承和回转支撑滚轮这3 类。其中主传动齿轮齿面接触应力在360 MPa 以上,输出端累积转动圈数达到6.8×104r。回转支撑机构滚轮面接触应力在400 MPa 以上,使用寿命达到1.7×106r。轴承使用寿命更是要达到4.0×106r 量级。由于活动部件工作环境恶劣,承载工况苛刻,传统的MoS2固体润滑润滑膜已无法满足任务需求。根据活动部件的工作寿命、载荷工况、空间环境等差异,选用新型MoS2基润滑膜、PM6 型润滑膜和Au-TiN 润滑膜。本文针对α 对日定向装置长寿命润滑方案,探究润滑膜材料特性和摩擦学特性,同时开展原子氧侵蚀试验,固液混合涂覆试验等系列试验,验证所选用润滑方案的可行性。

1 固体润滑膜性能分析

空间润滑膜的基本要求有固体润滑膜与金属基材的结合力、镀层均匀性、较低的摩擦系数,以及满足任务要求的使用寿命。航天器选用的固体润滑膜需耐受空间环境,经力学试验和热真空试验后,不出现膜层脱落和破坏现象[10-14]。因此,要求金属基材在镀膜前,采用大于40 倍的显微镜检查,镀膜表面应无大于10 μm 的烧蚀、锈蚀和污染物。活动部件镀膜后,摩擦副真空环境下摩擦系数不大于0.1,膜层均匀性不大于10%。

1.1 MoS2基润滑膜摩擦学特性分析

目前空间机构精密运动部件润滑处理中,MoS2是应用最为广泛的固体润滑润滑膜材料之一[15]。MoS2的润滑机理是其具有层状的六方晶体结构,层内原子间以较强的共价键结合,层间为较弱的范德华力结合,在剪切力作用下层间易发生滑移,进而产生低摩擦[16-18]。通过调整和优化制备的工艺参数,并结合能量色散谱仪(Energy Dispersive Spectrometer,EDS)元素分布面分析,MoS2基润滑膜中Mo、S 和Au 3 种元素在所制备的润滑膜内均匀分散如图1 所示,获得可满足使用要求的MoS2润滑膜。

图1 MoS2 基复合润滑膜中Mo、S 及Au 元素的EDS 面分布Fig.1 EDS distributions of Mo,S,and Au elements in the MoS2-based composite lubricating film

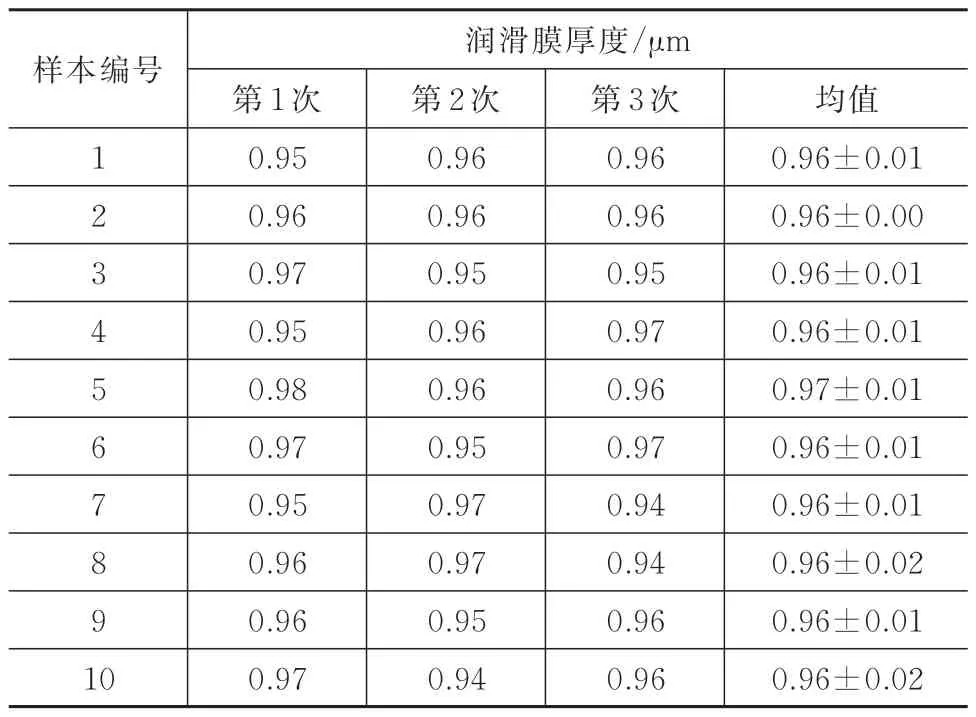

取同批次制备的样本编号1~10,针对润滑膜厚度分别进行3 次测试,取均值统计见表1。试样所示润滑膜厚度均匀,基本在5%以内,符合预期。进行润滑膜划痕试验测试,10 组样本润滑膜的临界载荷LC(N)(同样满足指标要求。分析MoS2复合润滑膜滑动摩擦曲线,不同试样均表现出较好的摩擦学性能,摩擦系数保持在0.03~0.04 之间,耐磨寿命达到6.0×105r。试验结果表明,MoS2复合润滑膜的摩擦学性能稳定,且性能指标满足GJB 3032—97 溅射二硫化钼基自润滑润滑膜规范的要求。

表1 MoS2 基复合润滑膜的厚度Tab.1 Thicknesses of the MoS2-based composite lubricating films

1.2 Au-TiN 润滑膜摩擦学特性分析

实验舱a 对日定向装置部分传动链直接暴露于空间环境中,空间原子氧环境对MoS2润滑膜润滑材料影响明显,需选择耐受原子氧性能的空间固体润滑材料。Au 具有化学惰性,是良好的润滑材料,但Au 属于软金属材料,较低的硬度导致其耐磨性较差,为改善耐磨性,通过参杂TiN 硬质陶瓷实现[19-21]。

调整和优化制备的工艺参数,获得润滑膜结构致密、无明显裂纹和孔隙的Au-TiN 复合固体润滑膜。结合EDS 面分布图分析,润滑膜中Ti、N 和Au元素均匀分布如图2 所示,表明润滑膜形成了TiN相和Au 相均匀分布的弥散相结构。

图2 Au-TiN 基复合润滑膜中Ti、Au 及K 元素的EDS 面分布Fig.2 EDS distributions of Ti,Au,and K elements in the Au-TiN-based composite lubricating film

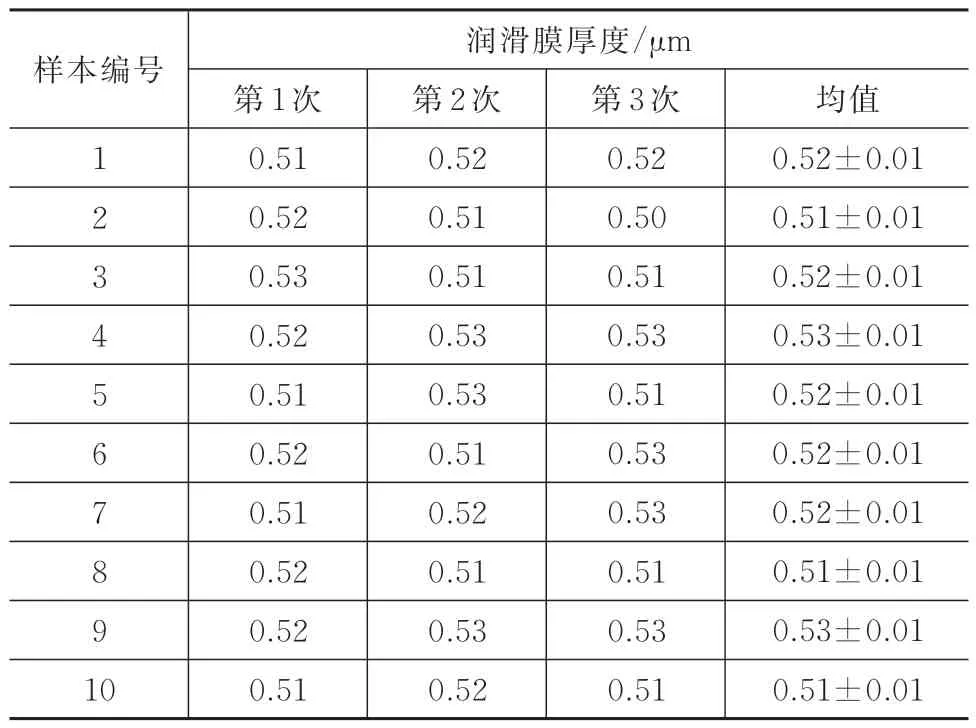

观察润滑层外观,Au-TiN 复合固体润滑膜表观呈金黄色、有光泽,体视显微镜观察发现润滑膜表观均匀、不露底材、无伤痕,膜层无裂纹和针孔。取同批次制备的样本编号1~10,试样所示润滑膜厚度均匀,基本在3%以内,符合要求。进行润滑膜划痕试验测试,结果见表2,润滑膜与金属基体间膜-基结合性能符合技术指标。分析Au-TiN 润滑膜滑动摩擦图线,摩擦系数保持在0.04~0.05 之间,耐磨寿命达到4.0×105r,同样表现出较好的摩擦学性能。

表2 Au-TiN 复合固体润滑膜的厚度Tab.2 Thicknesses of the Au-TiN-based composite lubricating films

1.3 PM6 润滑膜摩擦学特性分析

PM6 是无机粘接润滑膜,黏结剂为硅酸钠。硅酸钠具有优异的抗辐射性能,另外其中的钠离子与硅原子均为高氧化态,难以再与氧发生反应,因此其耐原子氧性能也较为优异。MoS2润滑剂被包埋在硅酸钠形成的硅-氧网状结构中,对原子氧具有屏蔽效果,因此润滑层表现出较好的抗氧化性能。经辐照试验考核,PM6 润滑膜耐电离辐照总剂量达到5×107rad(Si),耐原子氧总剂量达到7.83×1026个/m2,满足实验舱α 对日定向装置活动部件的使用要求。

开展真空销-盘摩擦试验,验证PM6 润滑膜摩擦学性能。试验中,通过法向加载施加摩擦副接触应力约为360 MPa,摩擦频次为3 Hz,摩擦至可观察到黏结固体润滑涂层被磨穿或摩擦系数骤增时停止试验。试验结果如图3 所示,PM6 润滑膜稳定段摩擦系数为0.07~0.10,耐磨寿命大于2.8×105r,表明PM6 润滑膜具有良好的润滑特性,满足空间润滑的使用需求。

图3 PM6 润滑膜试片磨损试验后微观形貌Fig.3 Microstructure of the PM6-based lubricating film after wear tests

2 固体润滑原子氧侵蚀试验

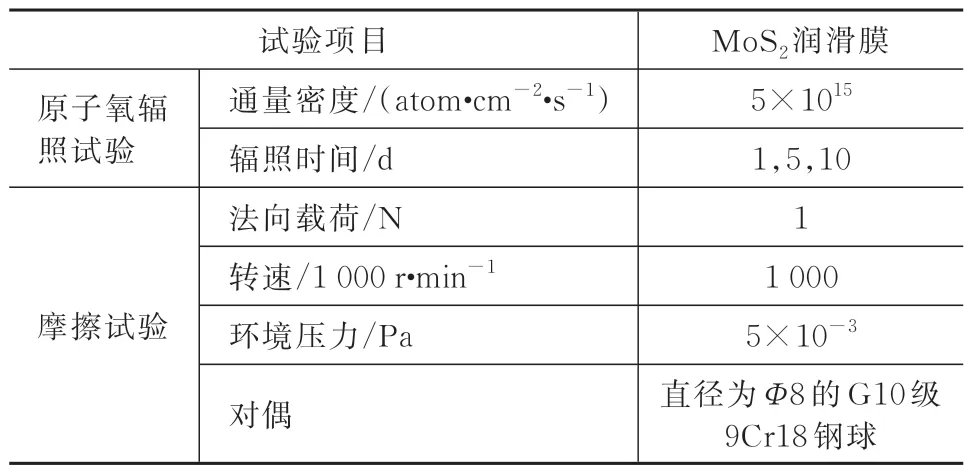

MoS2润滑膜受原子氧影响较为显著,一般表现为摩擦系数增加,耐磨寿命降低。针对α 对日定向装置所选用的MoS2润滑膜开展原子氧侵蚀试验,原子氧辐照条件见表3[22]。

表3 MoS2润滑膜原子氧辐照试验和摩擦试验条件Tab.3 Conditions of the atomic oxygen irradiation tests and friction tests for the MoS2-based lubricating films

原子氧辐照试验后,采用X 射线衍射和真空球-盘摩擦试验机,对润滑膜的结构和摩擦学性能展开研究,并与未辐照样品进行比较。未辐照样品的平均摩擦系数为0.04,辐照1、5 和10 d 样品的平均摩擦系数分别为0.06、0.05 和0.06;未辐照样品的耐磨寿命为2.2×105r,辐照1、5 和10 d 样品的耐磨寿命分别为2.1×105r、2.5×105r 和2.3×105r。对比分析辐照与未辐照式样,原子氧辐照可导致MoS2基润滑膜摩擦系数的增大[23],但对其耐磨寿命的影响并不明显。

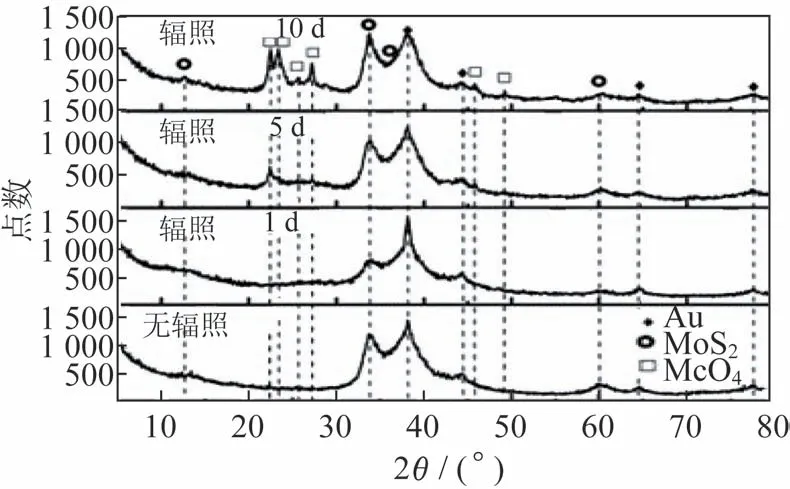

分析MoS2润滑膜XRD 图谱如图4 所示,原子氧未辐照样品的物相结构主要为MoS2和Au;原子氧辐照1 d 样品的物相结构与未辐照样品无明显差异;原子氧辐照时间延长至5 d 时,样品XRD 图谱中出现氧化钼衍射峰;原子氧辐照时间进一步延长至10 d 时,样品中氧化钼的含量增加。综上所述,原子氧辐照引起MoS2基润滑膜的氧化,且氧化程度随辐照时间的延长而增加。

图4 原子氧辐照后MoS2润滑膜的XRD 图谱Fig.4 XRD spectra of the MoS2-based lubricating films after atomic oxygen irradiation

MoS2不耐原子氧环境,易被氧化而导致润滑性降低。Au 具有良好的耐原子性能,在MoS2润滑膜中参杂Au,形成MoS2-Au 多复合层润滑膜的结构为多层结构,MoS2单层被Au 单层隔开,表层为MoS2层,该结构可以获得良好的耐原子氧性能。但由于润滑膜表层仍为MoS2层,在原子氧辐照过程中,表层部分被氧化MoO3等氧钼化合物,进而导致辐照后试样相对辐照前试样摩擦系数有所增加。润滑膜主体部分受Au 层保护未发生变化,因此辐照前后试验耐磨寿命基本一致。

3 固体润滑膜涂覆真空油脂试验

实验舱α 对日定向装置传动链主要活动部件采用固体润滑方案,保证在轨服役期间活动部件处于较低的磨损水平。根据空间站总体任务要求,以及考虑空间站延寿等可能的未来需求,实验舱α 对日定向装置配备有在轨补油机构,可实现对传动链补加润滑油的功能。但固体润滑膜涂覆真空润滑油所形成的固液混合状态往往因润滑膜不同,表现出不同的试验结果,因此需验证固液混合状态下润滑效果。

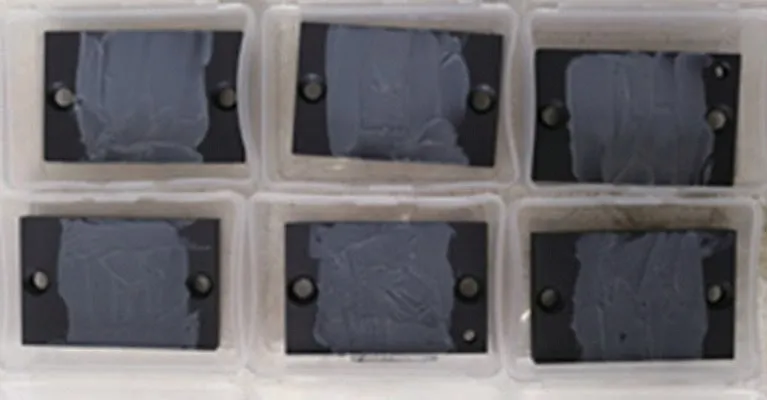

选用9Cr18 材质的试片表面制备润滑方案所确定的固体润滑涂层,涂覆牌号为LWYZ-5 PFPE 基真空润滑脂,标识样本编号为1~6。对涂敷有LWYZ-5润滑脂的PM6 润滑涂层样件,进行-50~+75 ℃的25.5 个热循环试验。热试验后擦除润滑油脂,观察固体润滑膜外观,如图5 所示。涂覆油脂位置存在发亮油膜,是真空润滑脂中基础油附着在固体润滑膜表面所导致。此外,涂覆位置未出现微裂纹,表面未出现起泡和润滑膜剥落的情况。对试片进行附着力测试,所有试片润滑膜附着力均达到一级,与油脂涂覆前附着力一致。试验结果表明,油脂中基础油仅附着在固体润滑膜表面,未通过固体润滑膜孔隙向内部浸润,因此未出现高低温交变现固体润滑膜胀裂现象,不影响固体润滑膜与金属基体结合力。

图5 涂覆真空油脂后的MoS2润滑膜外观Fig.5 Surface forms of the MoS2-based lubricating films coated with vacuum grease

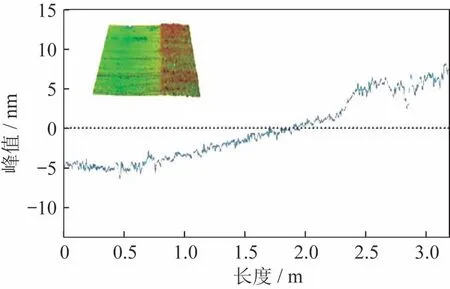

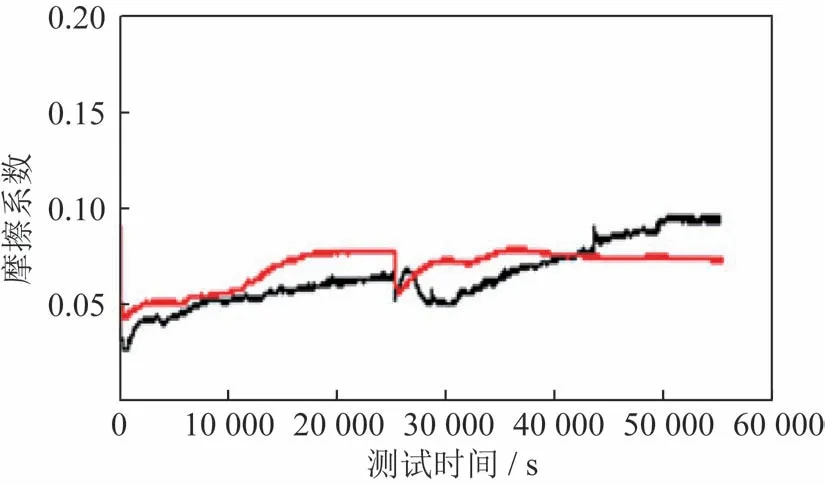

对润滑膜涂覆真空油脂的试片进行5.5×105次真空往复滑动截尾摩擦试验。观察试片状态,磨痕位置仍保持固体润滑膜本身颜色,未出现裸露金属基体的情况。滑动摩擦曲线持平,摩擦系数整体保持在0.1 以下,如图6 所示。表明涂覆油脂后效用显著,可改善摩擦副表面润滑状态,有利于活动部件延长使用寿命。

图6 MoS2 润滑膜的滑动摩擦曲线Fig.6 Sliding friction curves for the MoS2-based lubricating film

4 润滑膜寿命试验验证

在α 对日定向装置所选用的固体润滑膜材料和试片级试验的基础上,为充分验证长寿命固体润滑方案的可行性,在真空环境下,开展与在轨产品状态一致的1∶1 真实寿命件的加速寿命试验工作[24-25]。

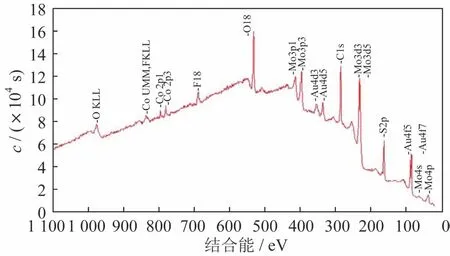

地面寿命试验累积完成了等效在轨19.37 年的考核。试验期间,α 对日定向装置力矩输出平稳,传动功能正常,稳定段传动效率在0.96~0.97 之间。试验后,检查镀膜齿轮副如图7(a)所示,齿轮润滑膜呈PM6 复合润滑膜本色黑蓝色,未见润滑膜剥落和亮色金属基底。齿轮啮合形成的啮合带在各个轮齿位置相同,宽度相近,啮合带附近区域有局部黑色磨屑,符合固体润滑膜通过散落的磨屑在摩擦副之间相互转移,实现有效润滑的一般规律。回转支撑机构滚轮金层光亮如图7(b)所示,镀层润滑状态良好,未出现磨损犁沟等现象。针对MS2基润滑膜磨屑,分析X 射线光电子能谱如图8 所示,结果显示,主要元素为C、O、Mo、S、F 等润滑材料和镀Au层,完全覆盖了基材本底材料Fe 和Cr,表明MoS2基润滑膜完好,活动部件仍在有效润滑的状态下工作。

图7 寿命试验后固体润滑涂层表观状态Fig.7 Apparent states of the solid lubricating films after life tests

图8 MoS2 润滑膜磨屑能谱分析Fig.8 XRD spectrum of the MoS2-based lubricating film

5 结束语

本文通过对空间站实验舱α 对日定向装置活动部件固体润滑膜展开研究,分析MoS2基复合固体润滑膜和Au-TiN 复合固体润滑膜摩擦学特性。α 对日定向装置润滑方案中所采用的固体润滑膜充分考虑近地轨道空间环境原子氧影响,开展原子氧侵蚀试验,验证固体润滑膜的耐受能力。在固体润滑涂覆真空油脂的试验中,检验了α 对日定向装置在轨补油后摩擦副表面的有益效果。在α 对日定向装置长寿命试验中,活动部件的使用寿命远超任务要求的12 年,固体润滑膜完成了产品状态下的工况环境考核,表明该润滑方案效果良好,具有可行的工程推广价值。

——纪念摩擦学创始人乔斯特博士诞生100周年