空间站新型渐开弧面齿轮传动理论及试验研究

张 凯,马志飞,姜景明,黄大兴,傅质彬,钱志源,王治易

(上海宇航系统工程研究所,上海 201109)

0 引言

空间站大型对日定向装置是实验舱太阳翼动力驱动及能源传输通道[1],保障航天器正常运行,为实现驱动太阳翼载荷正常平稳转动,对日定向装置传动末级采用直径为Ø1 152 mm 齿轮副传动,热变形及装配等会导致中心距偏移及倾斜偏差。驱动末端采用专用夹持机构实现中心距补偿,导致传动环节复杂、尺寸包络增大[1-2];空间站太阳翼柔性特性及负载惯量[3],对传动齿轮的抗冲击和抗疲劳能力有较高要求[4];针对该技术难题,介绍一种具有中心距可分性的新型渐开弧面齿轮,中心距变化时具备中心距补偿能力[2],可有效解决末端齿轮传动中心距偏差问题,在中心距变化时可保持连续传动,满足在轨高承载、长寿命的使用工况需求,对于对日定向装置稳定传动乃至整舱正常运行具有重要意义。

渐开弧面齿轮加工检测工时长、成本高,且地面较少存在高低温交变使用工况,对渐开弧面齿轮的需求性不强[2],因此渐开弧面齿轮仅应用在环境恶劣的特殊场合。渐开弧面齿轮在高温、有害粉尘及连续变向条件下[5]的天车减速器中,连续工作22 个月后,齿面仍呈半镜面且无齿面失效现象;渐开弧面齿轮在高温和重载条件下的转运车减速器中,运行13 个月后,齿面呈半镜面且无磨损痕迹,而减速器中非渐开弧面齿轮齿面已发生严重磨损。渐开弧面齿轮具有优异环境适应性及传动性能,为本文渐开弧面齿轮研制提供重要参考。

1 渐开弧面齿轮技术概述

圆弧齿轮接触强度高、跑合性良好,但对中心距变化较敏感,改变齿面接触会导致啮合变化[6];渐开线齿轮基圆半径不因啮合位置变动而改变,具有中心距可分性及制造方便的优点[7-8]。本文所提新型渐开弧面齿轮兼备两者优点,将渐开线凸齿廓设计为圆弧齿廓,增大曲率半径,提高接触强度;接触迹线具备渐开线中心距可分性,可对圆弧齿廓实现径向补偿[9]。

渐开弧面齿轮啮合副以线面共轭理论为基础[10],大齿轮采用短齿制渐开线内齿轮,小齿轮采用渐开弧面齿轮。渐开弧面齿轮齿面基于等距包络方法成形,其齿面接触线在端面的投影属于原渐开线的一段[10]。

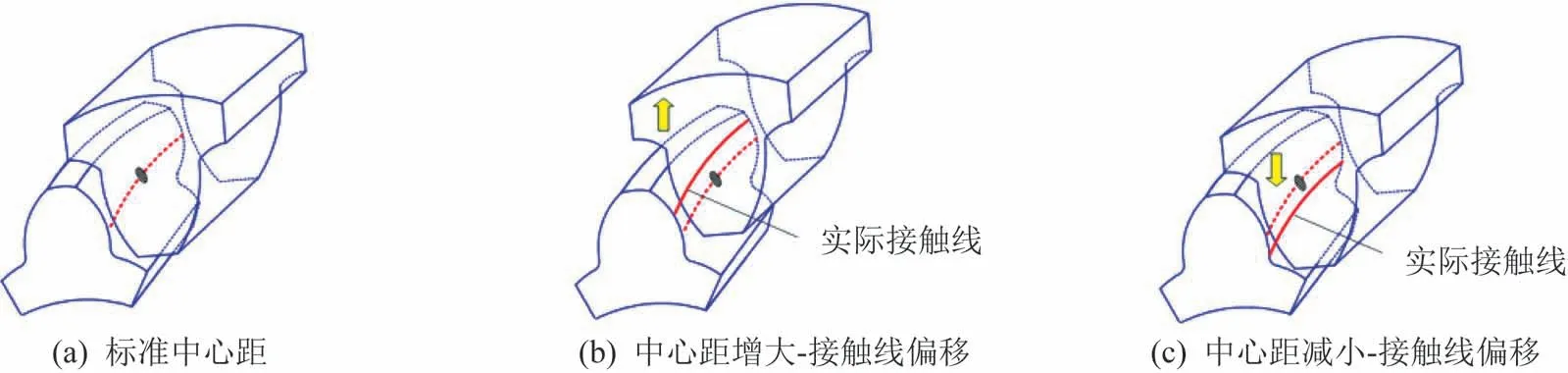

渐开弧面齿轮传动原理如图1 所示,渐开弧面齿轮啮合为点接触,受载后变形为面接触,接触强度变大、承载能力提高[10-11];在啮合中接触点在齿宽和齿高方向沿给定曲线运动,近似纯滚动啮合。渐开弧面齿轮啮合副具有中心距误差补偿能力[11],如图2 所示。中心距变化时,齿面接触线不变,渐开线内齿轮接触线沿齿根或齿顶方向偏移,啮合副重合度变化小。

图1 渐开弧面齿轮传动原理Fig.1 Transmission principle of the involute-circular gear

图2 渐开弧面齿轮中心距变化Fig.2 Changes in the center distance of the involute-circular gear

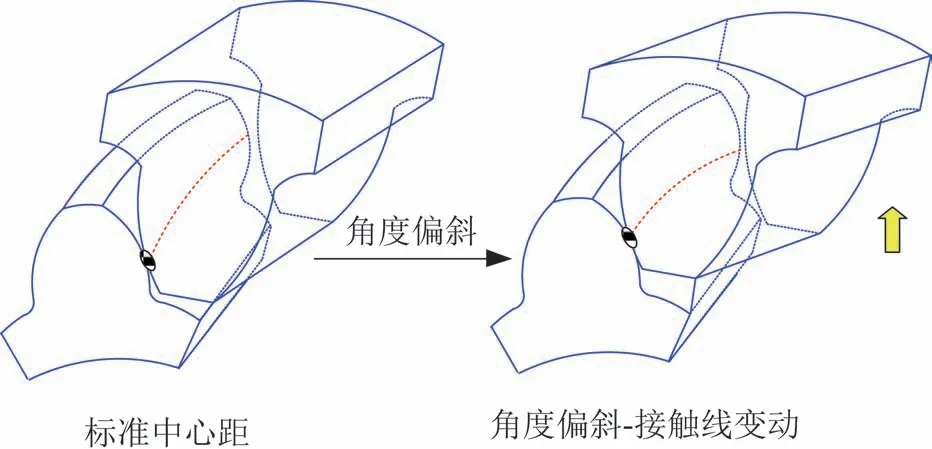

渐开弧面齿轮具有轴线偏差补偿能力,如图3所示。在标准中心距状态下,啮合轨迹沿齿面上虚线,轴线偏移时,实际接触线沿齿宽方向变短,但仍能保证定传动比和连续传动,补偿轴线偏差造成的重合度误差[11]。发生中心轴线角度倾斜时,实际接触线沿齿宽方向长度不变,接触线沿节点发生倾斜,能保证定传动比和连续传动[11-12],如图4 所示。

图3 渐开弧面齿轮轴线偏移Fig.3 Offset of the involute-circular gear

图4 渐开弧面齿轮中心轴线角度倾斜Fig.4 Angular inclination of the central axis of the involute-circular gear

2 渐开弧面齿轮设计与校核

2.1 传动方案设计

根据传动齿轮使用需求,采用渐开弧面齿轮进行设计。大齿轮采用短齿制渐开线内齿轮,小齿轮采用渐开弧面齿轮;渐开弧面齿轮啮合理论基于渐开线齿轮和圆弧齿轮啮合理论[13,15],参照渐开线齿轮啮合副参数的选取方法[7-8],齿形设计须保证应力在齿高方向上分布均匀,且弯曲强度与接触强度相近[13,16]。设计参数见表1。

表1 渐开弧面齿轮传动设计参数Tab.1 Design transmission parameters of the involute-circular gear

2.2 传动方案校核

2.2.1 中心距补偿能力校核

中心距补偿能力计算包括:中心距变动时,保证实际啮合重合度≥1,仍保持恒定传动比传动[17];当齿轮轴线发生转角时,仍能实现连续传动。

渐开弧面齿轮重合度ε的表达式如下:

式中:εα为端面重合度;εβ为纵向重合度,由齿轮倾斜而产生[16]。

εα计算公式为

啮合线长度表达式如下:

式中:α′为啮合角,(°);点P为节点;αa1、αa2为齿轮的齿顶圆压力角,(°);rb1、rb2为齿轮的基圆半径,mm。

可得端面重合度计算式为

式中:z1和z2为齿轮的齿数。

纵向重合度计算式为

式中:b为齿宽,mm;β为螺旋角,(°);mn为法面模数。

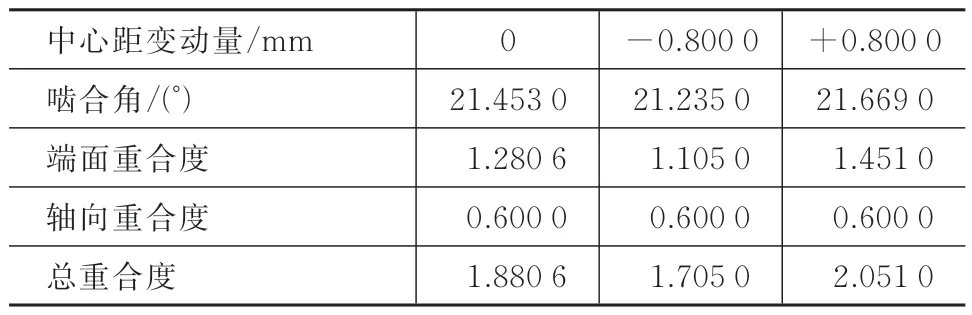

根据式(6)及式(7),计算渐开弧面齿轮标准中心距,以及中心距变化±0.8 mm 的情况,重合度计算结果见表2。由表2 可知,在标准中心距情况下,渐开弧面齿轮副重合度为1.880 6;在中心距变化-0.8 mm 时,渐开弧面齿轮重合度降低至1.705;在中心距变化+0.8 mm 时,重合度上升至2.051。在中心距变化的工况下,齿轮副的重合度ε大于1,具有中心距补偿能力。

表2 中心距与重合度ε 的关系Tab.2 Relationship between the center distance and the coincidence degree ε

对齿轮副进行接触运动仿真分析,结构分析设定弹性模量为1.95×105MPa、泊松比为0.269,根据传动工作工况,内齿圈侧面和内圈节点施加全约束,小齿轮内圈施加径向和轴向约束,并保留旋转自由度,小齿轮的内圈节点施加圆周切向力[11,19]。

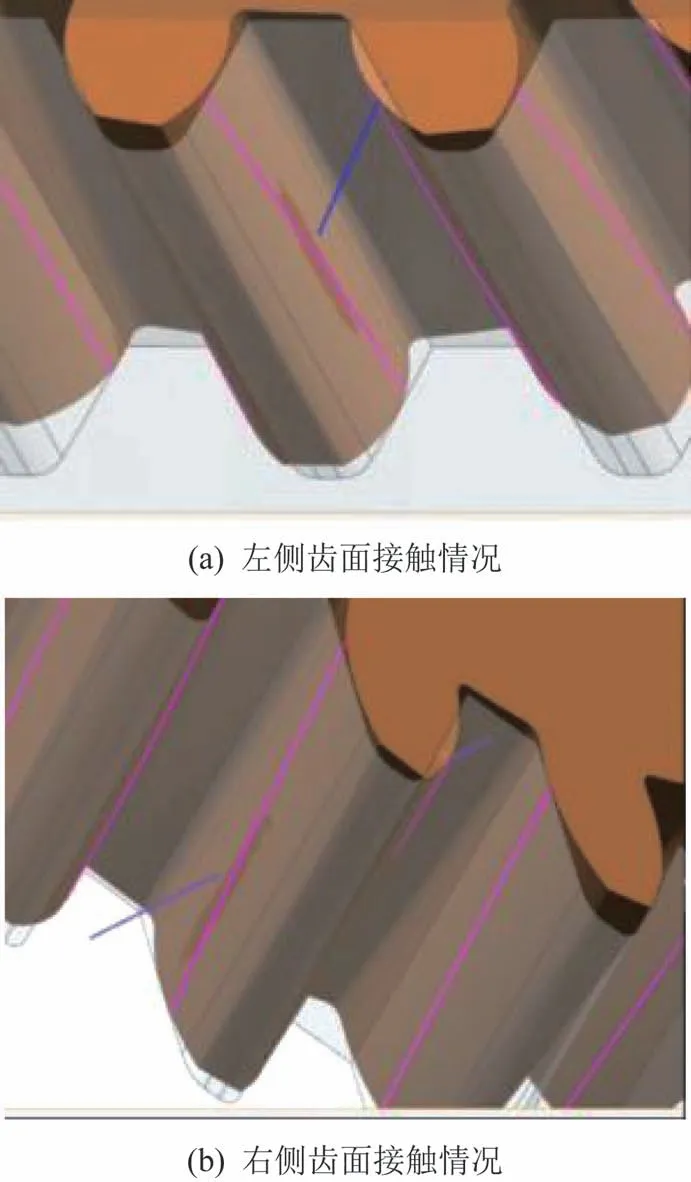

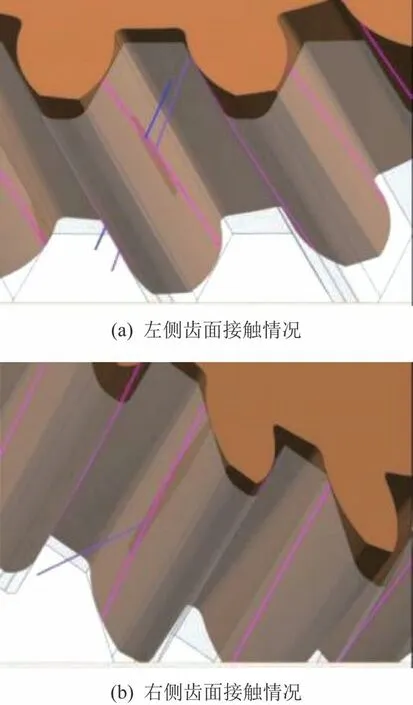

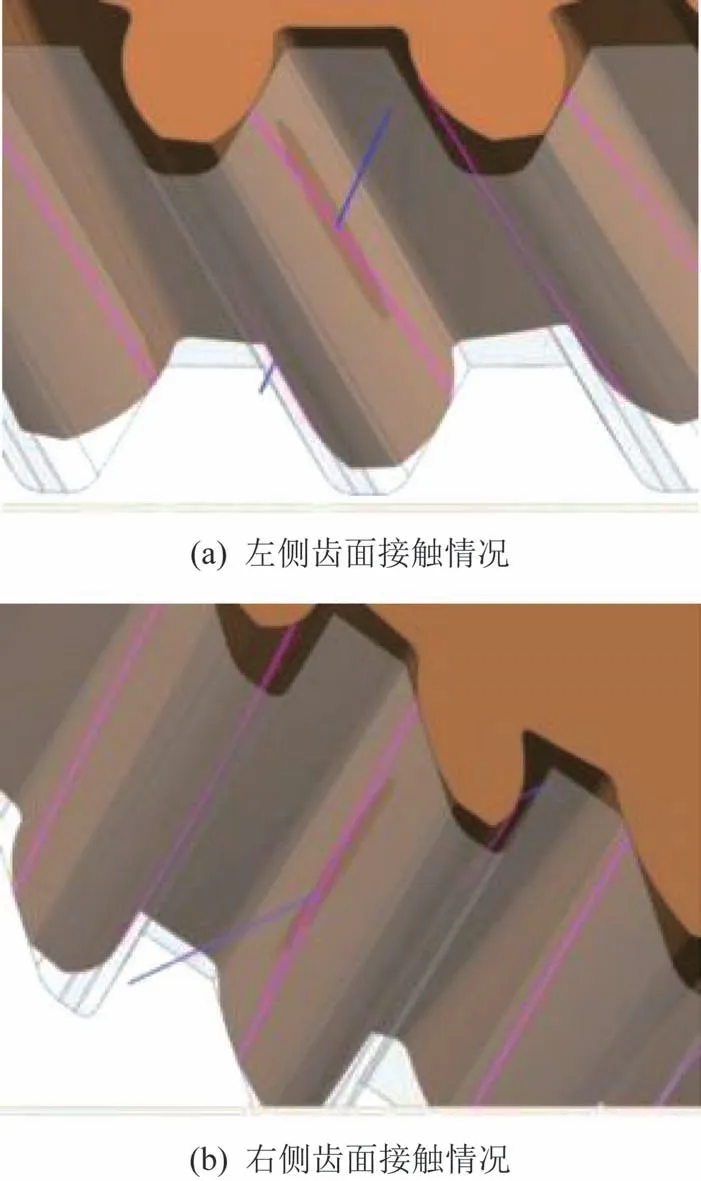

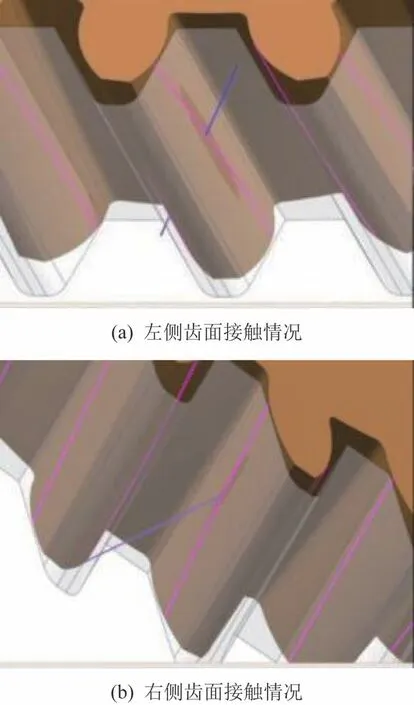

对渐开弧面齿轮中心距为标准情况、中心距变动±0.8 mm、x轴角度偏差±0.2°、y轴角度偏差±0.2°的情况进行仿真,结果如图5~11 所示。其中l线为理论接触迹线,m线与n线为绝对坐标系下接触点理论运动轨迹。由图可得,在中心距变动量为±0.8 mm、x轴产生±0.2°偏转时,以及y轴产生±0.2°偏转时,m线和n线仍与接触迹线l相交,表明接触点在齿面上沿理论接触迹线移动,传动副存在偏差时,仍可保证对日定向装置末端齿轮副的高效传动。

图6 中心距变动+0.8 mm 两侧齿面接触情况Fig.6 Contact situation of the surfaces on both sides of the teeth when the center distance deviation of the surfaces is +0.8 mm

图7 中心距变动-0.8 mm 两侧齿面接触情况Fig.7 Contact situation of the surfaces on both sides of the teeth when the center distance deviation of the surfaces is -0.8 mm

图8 x 轴变动+0.2°两侧齿面接触情况Fig.8 Contact situation of the surfaces on both sides of the teeth when the x-axis deviation is +0.2°

图9 x 轴变动-0.2°两侧齿面接触情况Fig.9 Contact situation of the surfaces on both sides of the teeth when the x-axis deviation is -0.2°

图10 y 轴变动+0.2°两侧齿面接触情况Fig.10 Contact situation of the surfaces on both sides of the teeth when the y-axis deviation is +0.2°

图11 y 轴变动-0.2°两侧齿面接触情况Fig.11 Contact situation of the surfaces on both sides of the teeth when the y-axis deviation is -0.2°

2.2.2 齿面接触应力校核

齿轮副接触强度计算依据赫兹接触理论,应用拉普位移函数或位移势函数等求解[10,12],赫兹应力公式[11]如下:

式中:Ft为节圆上的圆周力,N;L为接触弧长度,mm;λ为接触弧长度变化系数;ρ为当量曲率半径,mm;E1、E2为啮合副材料的弹性模量[12],N/m2;v1、v2为啮合副材料的泊松比[12];σH为接触应力,MPa;Fn为齿轮所受的载荷,N;με为重合度变化系数。

其中,当量曲率半径ρ的表达式如下:

结合以上公式可得表达式如下:

式中:ZM为弹性模数、泊松比对接触应力的影响系数[13];ZΩ为沿齿高的接触长度、斑点位置对接触应力的影响系数[13];Zβ是螺旋角对疲劳强度的影响系数[13]。

考虑载荷分布等因素,得修正应力公式[11]如下:

式中:K1为转矩变动、冲击、过载等对齿面的影响系数[20-21];KV为在啮合过程动载荷对齿面的影响系数[20-21];Kβ为载荷分布不均匀性对齿面的影响系数[20-21]。

根据式(13),渐开弧面齿轮副计算结果见表3。

表3 齿面副接触应力计算结果Tab.3 Calculation results of the contact stress on the tooth surface pair

由表1 可知,渐开弧面齿轮副在额定及峰值载荷下,应力均低于材料的许用接触应力900 MPa,剩余强度系数均大于1。

对新型渐开弧面齿轮进行仿真分析,啮合副在啮合中为点接触,沿选定曲线移动,啮合过程近似为纯滚动。由应力分布云如图12 和图13。由图可知,施加460 N·m 载荷时,接触应力为400~580 MPa;施加675 N·m 载荷时,接触应力为600~700 MPa,应力值小于齿轮许用应力900 MPa,满足强度要求,且与表3 中的理论计算结果基本一致。

图12 460 N·m 下小齿轮齿面等效应力云Fig.12 Equivalent stress cloud map of a small gear under 460 N·m

图13 675 N·m 下小齿轮等效应力云Fig.13 Equivalent stress cloud map of a small gear under 675 N·m

2.2.3 侧隙校核计算

为保证齿轮传动润滑、补偿误差,在齿轮副非工作面预留侧隙,包括法向侧隙jbn和圆周侧隙jwt[22-23]。

最小法向侧隙的公式[22]为

式中:a为中心距,mm;mn为法面模数,mm。

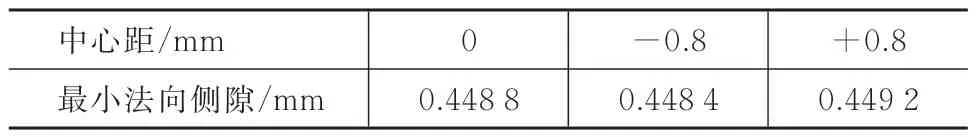

按照式(14)对标准中心距、中心距增大及减小工况进行计算分析,结果见表4。新型渐开弧面侧隙设计值为0.88 mm,均大于最小要求侧隙。

表4 齿轮最小法向侧隙计算结果Tab.4 Calculation results of the minimum normal backlash of the involute-circular gear

3 等比例齿轮副试验研究

3.1 试验方案设计

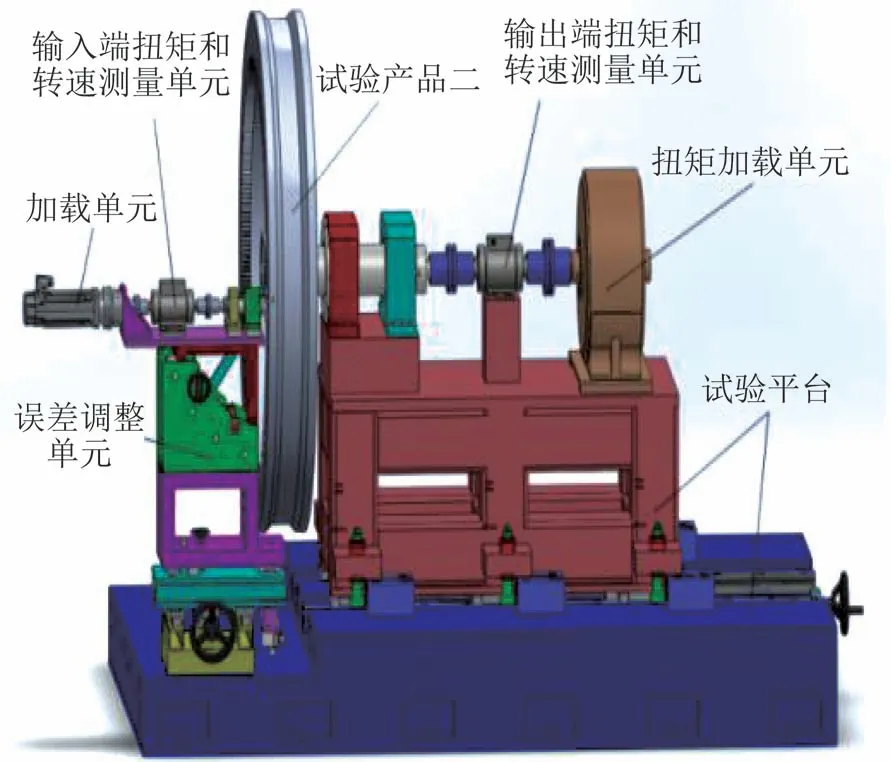

为验证渐开弧面齿轮在中心距偏差工况下能否满足承载能力及寿命要求,对渐开弧面齿轮展开试验研究,同时对要求载荷下的寿命进行摸底,试验台方案如图14 所示。

图14 渐开弧面齿轮试验台Fig.14 Test bench of the involute-circular gear

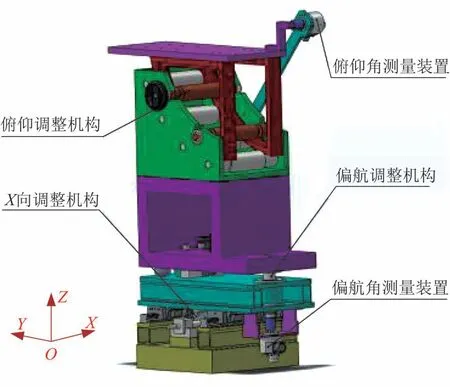

偏差调整单元调整小齿轮和内齿圈间的位置姿态关系,如图15 所示。俯仰调整机构的滚轮在圆弧形的滚道内滚动时,误差调整单元可实现俯仰角的连续性调整;当偏航调整机构的手柄转动时,带动弧形齿轮齿条啮合传动,驱动单元绕回转中心实现偏航角的调整;X向调整机构通过丝杠螺母进行横向位移,调整小齿轮和内齿圈的啮合中心距。

图15 齿轮偏差调整机构Fig.15 Deviation adjustment mechanism of the involutecircular gear

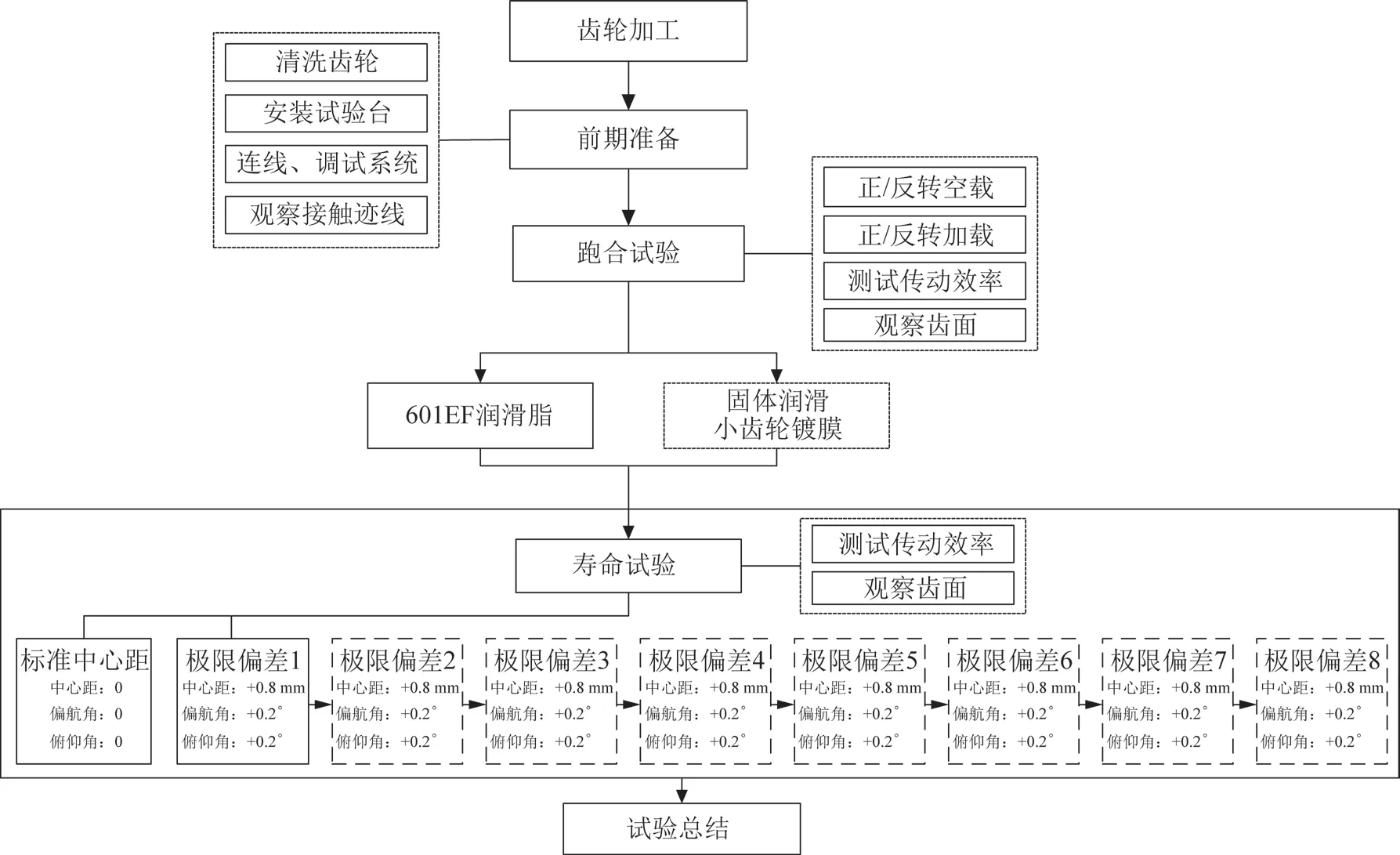

渐开弧面齿轮试验流程如图16 所示。首先进行渐开弧面齿轮的跑合试验,试验过程中,测试传动效率并观察齿面状态;小齿轮采用固体润滑,大齿轮采用涂抹601EF 润滑脂[24],开展标准中心距及8 个极限偏差工况下的寿命试验,并在试验过程中记录显示传动效率,拍照记录渐开弧面齿轮齿面状态。渐开弧面齿轮寿命试验共2 轮,其中第1 轮验证渐开弧面齿轮在中心距偏差工况下能否满足承载能力,第2 轮摸底渐开弧面齿轮在额定载荷下的寿命情况。

图16 渐开弧面齿轮寿命试验流程Fig.16 Life test procedure of the involute-circular gear

3.2 试验结果分析

3.2.1 齿轮表面润滑状态

渐开弧面齿轮副完成整个寿命试验后齿轮状况如图17 所示。由图可知,寿命试验后,小齿轮有轻微磨损,形状保持完好,除运动接触面外,表面无明显的划伤等异常磨损痕迹,充分验证渐开弧面齿轮满足承载及寿命需求。小齿轮采用固体润滑膜,大齿轮采用涂抹601 润滑脂[24],试验结束后,齿轮运动副表面依然保持良好的润滑效果。

图17 小齿轮寿命试验后状态Fig.17 Status of the small gear after the life test

3.2.2 传动效率分析

根据传动机构失效特点,失效率λ(t)如图18 所示。在0~t1工作初期,产品处于磨合阶段,由于加工和装配过程中遗留的内部缺陷,产品失效率较高[25];当产品经历磨合期后,进入t1~t2稳定正常工作期,该阶段的失效率处在较低水平;产品在经历稳定正常工作期后,由于零部件老化、磨损加重等原因,失效率逐渐增加,进入损耗故障期[23]。

图18 齿轮传动浴盆曲线Fig.18 Schematic diagram of the gear-driven bathtub curve

效率是评价齿轮副传动性能的关键指标,试验过程中渐开弧面试验台实时采集输入力矩T1、输入转速n1、输出力矩T2、输出转速n2等参数,并根据式(15)计算传动效率η在试验台界面显示记录,其表达式如下:

传动效率曲线如图19 所示。试验过程中,齿轮传动平稳且噪声较小。在试验前期,渐开弧面齿轮处于磨合期,传动效率由最初的95.7%逐渐上升,该趋势符合浴盆曲线0~t1工作初期的工作特点;经过磨合期后,齿轮传动效率稳定在98.7%左右,整个试验时长共375 h,折合在轨工作时长约15 年,寿命末期依然保持高效率正常传动工作,满足空间站长达12 年的在轨寿命需求。

图19 齿轮副寿命试验效率曲线Fig.19 Efficiency curve of the gear pair life test

3.2.3 齿面检测及分析

采用克林贝格[26]P26 齿轮综合检测中心检测齿形,如图20 所示。得到渐开弧面齿轮的截面齿形,通过对比截面齿形与设计齿形,获得磨损处齿厚度变化量及公法线长度。

图20 克林贝格检测中心检测齿形Fig.20 Tooth shape detected by the Klinberg Testing Center

试验后检测小齿轮均布在轴向方向的截面,同时测量齿厚及公法线长度,结果见表5。小齿轮厚度磨损量最大为0.025 mm,为齿厚的0.42%,满足合格判据要求;试验后,小齿轮公法线长度变化较小,磨损最严重处公法线长度与标准公法线相差0.119 mm,在允许公差范围内。

表5 等比例小齿轮试验后磨损处测量结果Tab.5 Measurement results of the worn area of the small gear after the proportional pinion test

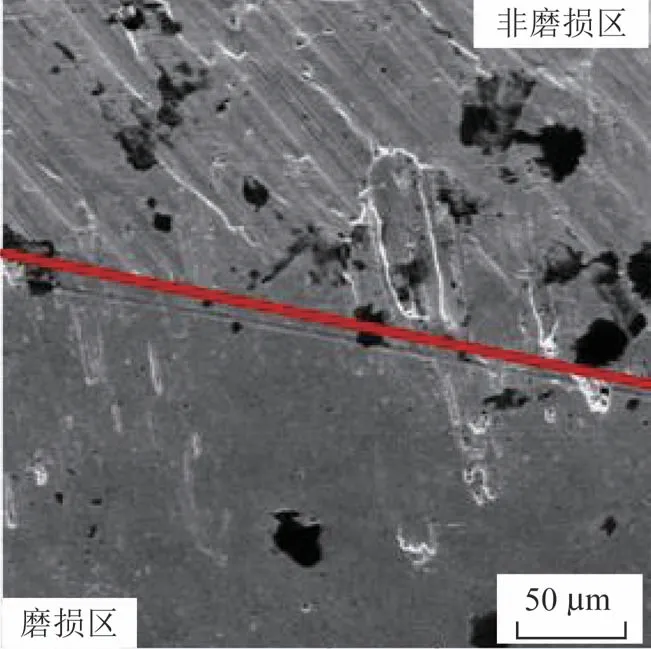

试验后采用扫描电镜对小齿轮磨损处进行微观观察,齿面磨损与未磨损交界处微观形貌如图21所示,齿面磨损区与非磨损区有明显差异:齿面非磨损区上有明显的刀具加工纹路,而齿面磨损区域试验后表面变的更加光滑,且粗糙度降低,与试验效率曲线吻合。另外,齿轮未出现齿面大面积凹陷、坑洞等磨损失效情况。

图21 齿面磨损与未磨损交界处微观形貌Fig.21 Microscopic morphology of the interface between the worn and unworn tooth surfaces

4 结束语

针对对日定向装置末端传动的使用要求,本文依据渐开弧面齿轮传动技术进行末端渐开弧面齿轮副的设计、强度校核、仿真分析及试验研究,得出以下结论。

1)新型渐开弧面齿轮具备中心距补偿能力,在中心距变化时可实现连续传动,有效解决对日定向装置末端齿轮传动中心距偏差问题。

2)新型渐开弧面齿轮在寿命试验期间,啮合副传动高效平稳、噪声小,试验后齿轮表面状态正常,未出现断裂等失效形式。

3)经过对新型渐开弧面齿轮理论分析、产品设计及校核、试验研究等,充分验证新型渐开弧面齿轮传动应用于空间站对日定向装置的合理可行性,可保证在轨高效长寿命运行。