含裂隙类岩石单轴压缩的数值模拟研究

高云龙,经 纬,,,经来旺,金仁才,钱元弟

(1.安徽理工大学 土木建筑学院,安徽 淮南 232001;2.安徽理工大学 深部煤矿采动响应与灾害防空国家重点实验室,安徽 淮南 232001;3.中国十七冶集团有限公司 土木工程博士后科研工作站,安徽 马鞍山 243000)

巷道围岩在开采过程中受挤压、震动产生的次生裂隙和演化过程中产生的内部裂隙对工程的安全性有较大影响。大量的裂隙致使岩石在物理和力学性质上呈现出各向异性、非均匀性和非连续性等特点,并且对岩石破坏形态和强度有很大影响。在裂隙岩体的轴向压缩力学试验和数值模拟方面,学者们做了大量的研究。吴南等[1]在研究岩石破裂的基础上,提出了有限元基本理论。赵桐德等[2]通过数值模拟对含不同裂隙角度的岩石在单轴压缩下的扩展规律及力学特性进行了研究和分析。杨圣奇等[3]通过模拟巴西劈裂实验研究裂隙和岩桥的几何参数对含裂隙岩石拉伸强度的影响。王永岩等[4]对含不同倾角的单裂隙岩石进行三轴蠕变试验,随后利用ANSYS软件进行数值模拟并分析。陶伟等[5]基于相似理论对含穿透裂隙类岩石试件进行单轴压缩试验,分析了不同的裂隙倾角和应力分布对裂纹扩展的影响。梁秋雪等[6]通过对含有不同倾角和长度的预制单裂隙类岩石试样进行单轴压缩试验,分析了含单裂隙类岩石经单轴压缩后的物理力学特性。王程程等[7]对含十字交叉裂隙的类岩石试样进行单轴压缩试验,研究并分析了其扩展规律和破裂特征。文怀宇[8]对平行双裂隙类岩石材料进行单轴压缩试验,研究了裂隙长度差和裂隙间距对试件破坏规律的影响。

本文基于颗粒流离散元程序软件(PFC)对不同裂隙倾角和不同厚度的岩体的破坏形态、峰值应力、弹性模量和残余强度展开研究,旨在揭示不同裂隙倾角和厚度影响下缺陷岩体的破坏机理。该研究结果对揭示不同裂隙倾角和厚度岩体的破坏规律具有一定的参考意义。

1 数值模型

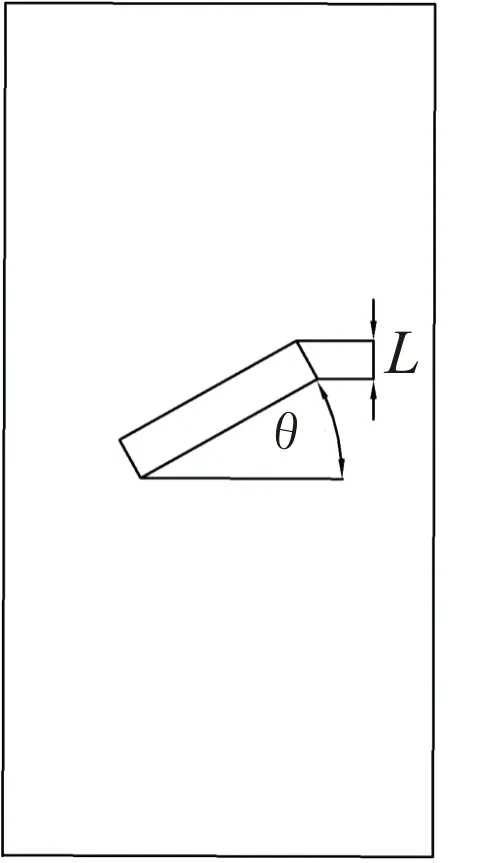

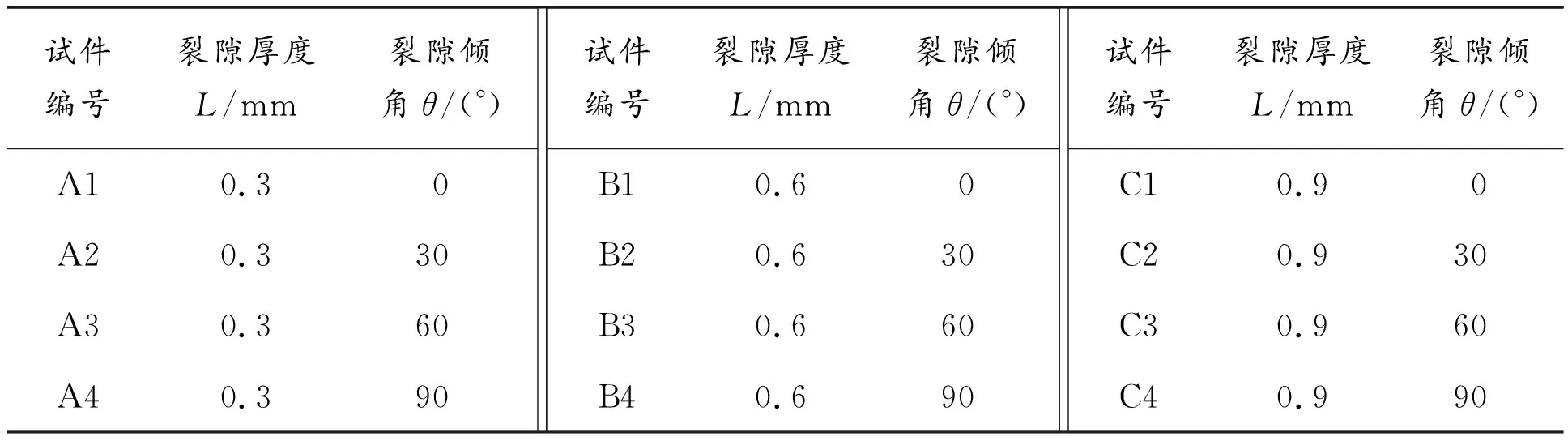

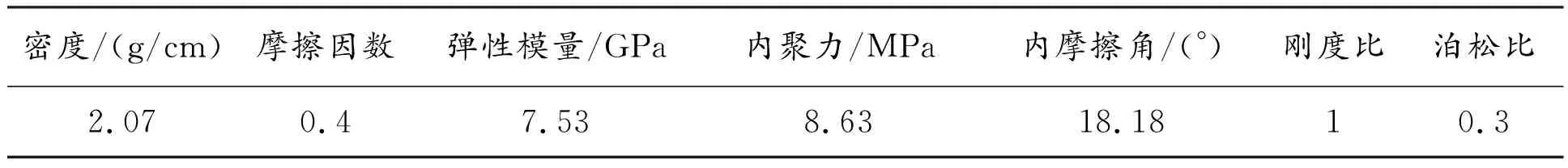

PFC是一款用于模拟复杂固体力学问题和颗粒流问题的有效工具[9],本文使用PFC对类岩石试件进行数值模拟。本次模拟的试件尺寸为φ50 mm×100 mm,生成的颗粒数为30 674个,颗粒最小半径为0.18 mm,最大为0.25 mm,颗粒间采用平行接触黏结。模拟的试件裂隙长度为20 mm,裂隙角度θ设定为0°、30°、60°、90°,裂隙厚度L分别设定为0.3 mm、0.6 mm和0.9 mm,具体分组如表1所示,数值模型如图1所示。数值模型根据试验工况下的类岩石试件构建,选择水泥、砂、黏土为相似原材料,按水泥:砂:黏土:水=1:1.7:0.1:0.4的配比浇入含呈一定角度的钢尺的矩形模具中,浇筑完成后放入标准养护箱养护28 d,养护结束后取出,采用自动取芯机、刚性切割机、双面磨平机制成尺寸为φ50 mm×100 mm的圆柱形含裂隙类岩石试件,其中裂隙厚度为0.9 mm和倾角为60°下的实际工况如图2所示。随后将类岩石试件放入如图3所示的单轴压缩试验机进行单轴压缩试验并得到试验参数。为了控制试验变量,将每组实际试验工况下所得的数据进行处理,并在误差允许范围内将个别计算数据取均值得到本次数值模拟具体微观参数(见表2)。

图1 数值模型

图2 试验工况图

图3 单轴压缩试验机

表1 试件分组对照表

表2 模型微观参数值

2 数值模拟结果分析

2.1 数值模型破坏模式分析

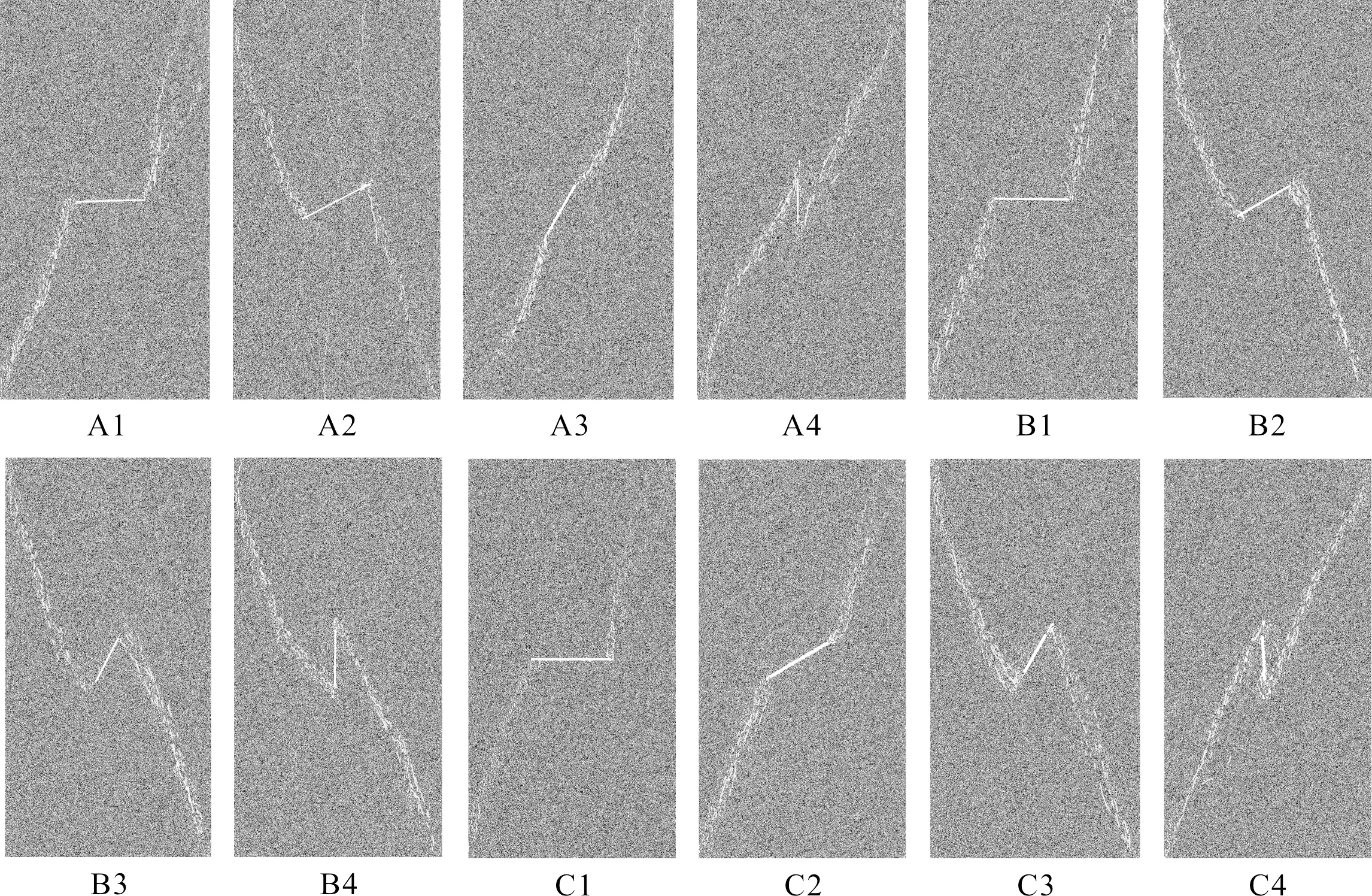

不同裂隙倾角和不同裂隙厚度的岩石试件破坏形态如图4所示。裂隙破坏的起裂位置主要是从裂隙的两端开始,然后呈现不同的角度向试件的两端延伸。纵观试件的裂纹形态,裂纹的类型及名称如图5所示。

图4 不同裂隙倾角和不同裂隙厚度的峰后破坏形态

图5 裂纹类型及名称

破坏时,试件随着裂隙角度的变大,裂纹从裂隙的两端处起裂并沿着试件斜对角线方向一直贯通试件两端,在延伸过程中,试件破裂明显并且裂隙有不同程度的压裂。随着裂隙角度变小直至0°,破坏主要在裂隙两端处发生并从起裂端沿着施加力的方向斜向贯通试件。

当裂隙倾角为0°时,破坏形式主要为剪切张拉破坏,起裂位置主要在裂隙端部并且向试件的两端延伸。施加同等轴向力,在裂隙角度为0°、裂隙厚度为0.3 mm时,裂隙已被完全压碎并在靠近试件端部产生了远场裂纹。

当裂隙倾角为30°时,试件主要为剪切破坏和剪切张拉复合型破坏。当裂隙厚度为0.3 mm和0.6 mm时为剪切张拉复合型破坏,裂隙厚度为0.9 mm时为剪切张拉破坏。试件的起裂位置主要是在裂隙的端部,并沿着平行主应力方向斜向延伸至试件两端,在裂隙的中部产生了反拉伸次生裂纹。裂隙厚度为0.3 mm和0.6 mm的试件,由于端部的起裂压力较大,起裂的位置由端部向内部延伸,0.3 mm厚度的试件裂隙被完整压碎,0.6 mm厚度的试件被局部压碎,0.9 mm厚度的试件承载能力较强和起裂压力较小,裂纹没有扩展至试件的端部。

当裂隙倾角为60°时,试件的破坏裂纹主要为拉伸翼裂纹和主剪切裂纹。其中当裂隙厚度为0.3 mm时,裂纹的扩展类型主要为主剪切裂纹和拉伸翼裂纹,起裂位置在裂隙端部,由于裂隙处的起裂压力较小,裂隙没有被破坏并且裂纹斜向扩展至试件的两端。当裂隙厚度为0.6 mm和0.9 mm时,由于试件承载轴向力较大,在裂隙位置处起裂压力较大,起裂位置向裂隙内部延伸,厚度为0.6 mm的试件裂隙被完整压碎,厚度为0.9 mm试件的裂隙右下部被完全压碎,随后裂纹扩展至试件的端部。

当裂隙倾角为90°时,由于裂隙角度与所受轴向力平行,裂隙所承受的压力较大,因而完全粉碎。试件的破坏方式以剪切式破坏为主,裂纹从裂隙两端处起裂,向试件两端斜伸[10]。

2.2 数值模型强度分析

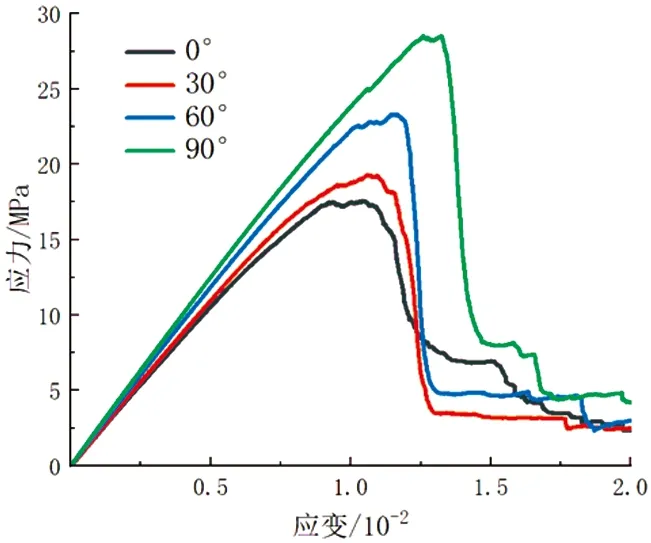

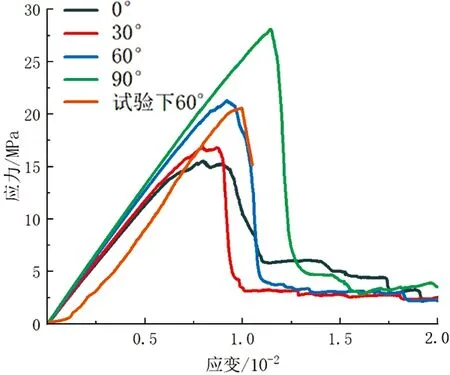

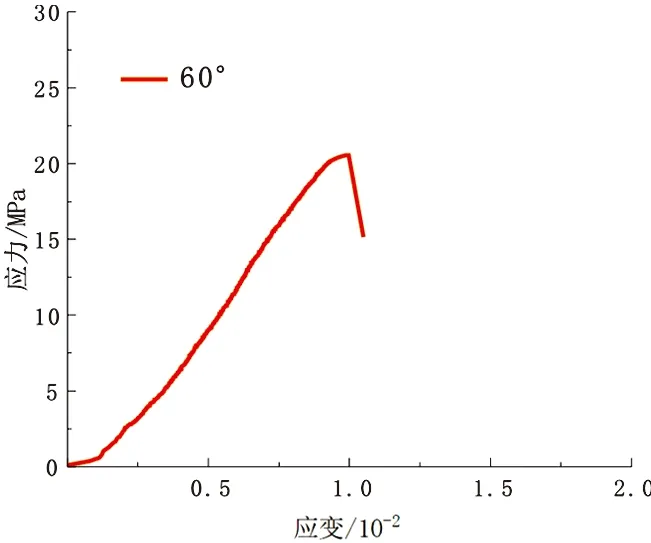

不同裂隙倾角和不同裂隙厚度的岩石试件应力-应变曲线如图6所示,图6(a)~图6(c)为数值模拟曲线,图6(d)为裂隙厚度为0.9 mm和倾角为60°工况下的试验曲线。在图6(c)中的同一变量条件下的试验曲线与模拟曲线相比较,两者在弹性模量、应力、应变和峰值应力等方面基本吻合。

(a)厚度L=0.3 mm

(b)厚度L=0.6 mm

(c)厚度L=0.9 mm

(d)厚度L=0.9 mm的试验曲线图6 不同裂隙倾角和不同厚度下的应力-应变曲线

由图6可以看出,在单轴压缩阶段全过程中,轴向应力缓慢增加,轴向应变也随之近似呈线性增加,但岩石试件所受荷载未达到屈服强度,所以在裂隙端部并未发生起裂现象,这个阶段称为线弹性阶段。随着轴向荷载的持续增加,裂隙端部起裂,裂纹也不断地向试件两边扩展,此时的应力-应变曲线开始由线性增长转变为非线性增长,此阶段为屈服阶段。在单轴作用下,岩石试件所受荷载不断增加,试件表面的裂纹数量和发育速度也逐渐增大,此时应力-应变曲线呈上凸型的速率减小,随着裂纹的不断发育,类岩石试件抵抗外荷载的能力逐渐降低,此时裂纹扩展至试件的端部,被破坏后的试件的应力-应变曲线迅速下降,此阶段称为破坏阶段[11]。

岩石试件在厚度相同的条件下,随着岩石试件倾角的增大,其峰值强度和应变也逐渐增大。当达到峰值应力时,峰后曲线迅速下降,脆性特征明显,随着角度的增大,峰前曲线的斜率也随之增大。从0°到90°到达峰值前,随着角度的变大曲线斜率也逐渐增大。当裂隙角度较小时,岩石脆性减弱,延性增强,峰前曲线的斜率也随裂隙角度的增大而逐渐增大,证明裂隙角度越大,岩石试件受轴向破坏越显著,岩石弹性模量也越大。裂隙厚度由0.3 mm到0.9 mm的岩石试件的应力-应变曲线到达峰值应力后迅速降到残余强度点并且曲线迅速波动,波动程度的高低受裂隙厚度的影响,裂隙厚度越小,波动程度越高[12]。

岩石试件峰值应力强度与裂隙厚度和倾角的拟合关系曲线如图7所示。由图7可以看出,峰值强度随着裂隙倾角的增大而增大,当裂隙角度较小时,曲线较平缓,随着裂隙倾角的增大,峰值应力缓慢增长。当裂隙倾角超过30°后,曲线的斜率迅速变大,峰值应力增长速度变快。在同等裂隙倾角下,裂隙厚度小的比裂隙厚度大的试件峰值应力大,拟合关系曲线越靠近上方,这是由岩石试件的强度和承载能力决定的。在单轴压缩过程中,岩石试件的压裂强度受内部孔隙的影响。内部的孔隙越稀疏,岩石试件压裂的密度越大、承载力越强、峰值强度也就越大。在数值模拟过程中,岩石试件内部的贯穿裂隙可以根据工程相似理论原则,视作与孔隙相似,因此岩石试件的裂隙厚度越小,其峰值强度就越大。

图7 峰值应力强度与裂隙厚度和倾角的拟合关系曲线

2.3 岩石弹性模量及残余强度

弹性模量E越大,刚度越大,弹性变形越小。岩石试件弹性模量与裂隙厚度和倾角的拟合关系曲线如图8所示,弹性模量的大小受裂隙厚度和裂隙倾角的影响。进入线性变形阶段,岩石应力-应变曲线斜率即岩石弹性模量会随着裂隙厚度的变大而减小,同时也随裂隙倾角的增大而增大。

图8 弹性模量与裂隙厚度和倾角的拟合关系曲线

不同裂隙厚度和裂隙倾角下的岩石试件变形破坏全过程曲线表现为相似的阶段性特征,即岩石受到应力后都会出现线性变形阶段、应变硬化阶段、应变软化阶段,直至完全破坏,岩石所能承受的应力维持在一个稳定值,即残余强度[13]。在每个数值模型的应力-应变曲线峰后阶段的曲线波动平缓处取残余强度点,将每种情况下的残余强度点进行拟合,拟合关系曲线如图9所示。随着裂隙厚度的逐渐增大,岩石试件抵抗外荷的能力逐渐变弱。当裂隙倾角较大时,岩石试件抵抗外荷的能力较强。岩石在变形破坏过程中,以峰值应力为临界点,峰后残余阶段曲线波动是由于轴向应力的持续施加导致了岩石破坏损伤,损伤产生的耗散能量转化为摩擦耗散能,而空隙部分和未损伤部分只会产生由岩石体积变化引起的体积应变能,导致各岩石试件抵抗外荷能力的不同。

图9 残余强度与裂隙厚度和倾角的拟合关系曲线

3 结论

(1)不同倾角和厚度的裂隙对岩石力学特性影响较大。在单轴压缩条件下的峰值应力和残余强度不仅受加载的轴向强度大小的影响,同时也受内部贯通裂隙的倾角和厚度作用下的结构稳定性的影响。在相同裂隙厚度情况下,峰值应力随着裂隙倾角的增大而增大。在相同裂隙倾角情况下,残余强度随着裂隙厚度的增大而减小。

(2)含裂隙类岩石试件的破裂过程是无规律的。在轴向应力的作用下,主要的破坏形态表现为剪切型破坏和剪切张拉复合型破坏,最终形成一个倾斜的劈裂面。起裂位置主要围绕在裂隙尖端处并沿加载方向扩展至试件两端,同时起裂位置也会受裂隙倾角和厚度的影响。

(3)在裂隙厚度相同的情况下,裂隙倾角越大,弹性模量越大。线弹性阶段中的弹性模量基本一致,线弹性阶段结束后,随着裂隙倾角的增大,到达峰值应力之前的应力-应变曲线间距逐渐扩大。