矿用绞车远程监测及安全保障技术研究与应用

赵 炎

(山西焦煤西山煤电西铭矿,山西 太原 030052)

矿用绞车作为负责煤矿生产运输的关键设备,因其复杂的工作环境及安全可靠性方面的较高要求,需采用全面、智能化的监测技术及手段对其运行状态进行实时监控,保证其安全稳定运行[1-3]。目前多数煤矿所采用的绞车监控系统多采用直线式管理网络,系统兼容性及通用性较差,且功能较为单一。根据统计数据可知,绞车事故中因钢丝绳断裂及车速控制不当导致的刹车失灵,造成断绳伤人事故比重较大,因此需采用监测及安全保障手段有效提高当前绞车监控系统性能。

针对上述问题,着重对矿用绞车远程监测及安全保障技术进行了研究,在传统绞车监控系统基本检测功能上增加钢丝绳张力监测、车速实时监测及自适应控制功能,通过对张力传感装置的选型设计,实现对绞车钢丝绳张力的实时监测及超限预警,有效避免因钢丝绳张力过大导致的钢丝绳断裂问题出现。同时系统增加了对绞车的车速、位置及姿态等参数的监测,通过多参数综合监测进一步提高了绞车运行可靠性,并采用无线通信实现数据高速传输,有效提高绞车监控智能化水平。

1 矿用绞车远程监测及保护方案

矿用提升绞车是指滚筒直径在1.6 m 及其以下的矿井提升运输设备,与滚筒直径2 m 以上的大型提升机不同,其提升容量较小、保护功能较少,不具备较全面自监测功能。本文研究对象为单绳缠绕式绞车,在运行过程中钢丝绳断裂事故频发,危害较大,现配备的监测保护系统在监测范围及自动化程度方面均存在一定缺陷:

1)控制结构及通信手段落后。现有绞车监测保护系统采用传统TDK 控制方式,系统控制精度较低,通讯网络性能不完备,信号传输速度滞后。

2)缺乏有效的钢丝绳张力检测手段。原系统所采用的电容式压力传感器,负载能力较差,当运量较大时检测误差较大,灵敏度较差。

3)系统监测功能单一。绞车在运行过程中未实现全方位多参数实时监测,缺少对绞车运行车速、停车位置及姿态的实时测量。

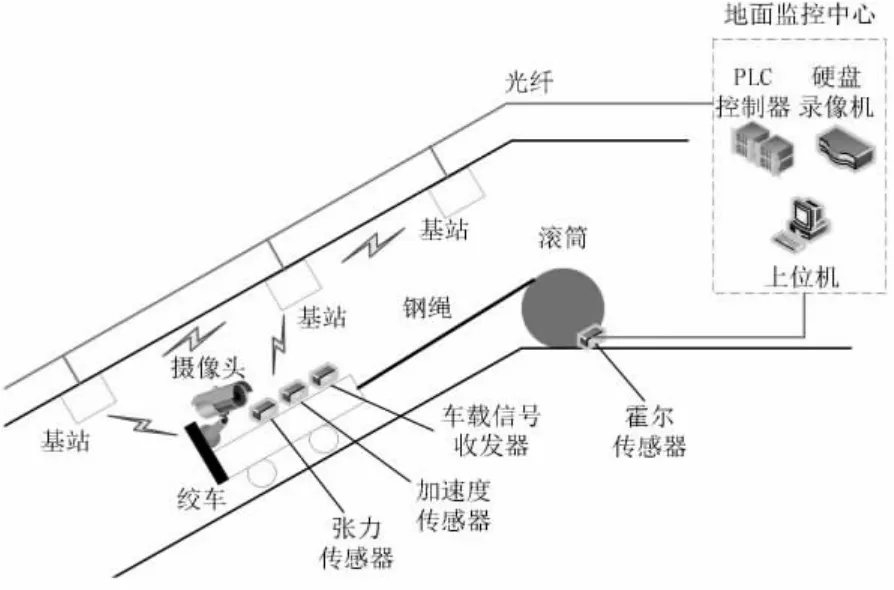

针对上述问题,提出了一种结合钢丝绳张力检测、车速及位置检测、姿态检测等多种功能于一体的矿用绞车监测保护方案,并采用PLC 替代传统继电器,运用无线通信网络的监控系统架构。系统结构如图1 所示。

图1 矿用绞车监测系统结构

监测系统由现场信号采集设备、通讯设备及地面监控中心三部分组成。其中:现场信号采集设备由安装于车身及滚筒上的张力传感器、三轴加速度传感器及霍尔传感器组成,用于实时采集绞车钢绳张力、车身姿态及位置、车速等数据。通讯设备由井下无线通信基站、车载信号收发器及光纤网络组成。各无线基站与绞车间的交互采用无线传输方式,由车载信号收发器接收传感器信号后通过无线基站上传。为保证通信质量,无线基站通过光纤与地面监控中心进行通信,实现采集信号与控制指令的上传下达。地面监控中心由集成PLC 控制柜、硬盘录像机及上位机组成,用于井下绞车的远程实时监测与控制。

2 绞车运行状态实时监测方案设计

2.1 钢丝绳张力实时监测

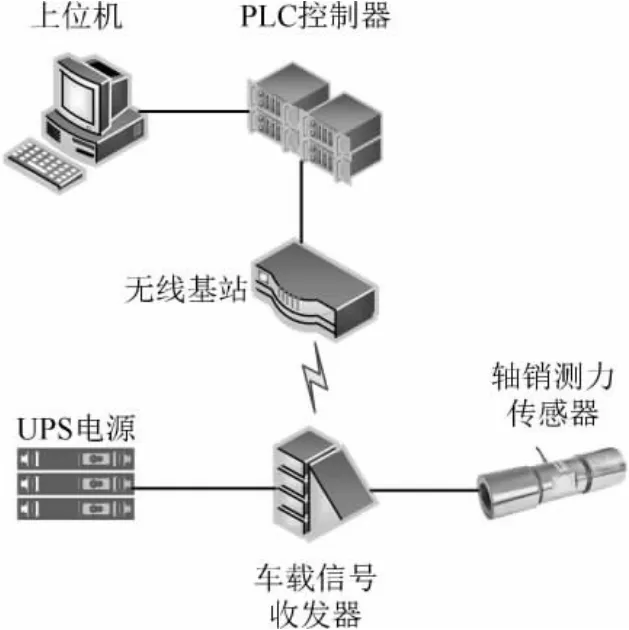

对绞车钢丝绳张力进行实时监测是避免发生钢丝绳断裂、松绳等事故的关键手段。本文提出的方案为采用可靠性及精度高、测量范围大的轴销式测力传感器对绞车钢丝绳张力进行测量,并以电信号形式将张力信号传输至上位机,通过设置张力阈值控制钢丝绳拉力维持在正常水平,当张力值超限时发出报警并执行制动指令,保证绞车运行安全。

按照钢丝绳张力监测方案对张力监测子系统进行设计,钢丝绳张力信号采集由轴销式测力传感器完成,张力信号转换及传输通过车载信号收发器、无线基站及光纤组成的通信网络实现,最终将信号上传至上位机实现实时监测与超限预警。钢丝绳张力监测子系统结构如图2 所示。

图2 绞车钢丝绳张力监测子系统结构

在监测过程中,PLC 控制器将对通过无线通信网络传输而来的钢丝绳张力信号进行不间断扫描,并与上位机设置的钢丝绳张力阈值进行对比,当张力值超出最大限值时,立即发出报警信号并由PLC 控制继电器对绞车进行制动,停车后由语音报警系统发出人员撤离通知。当张力检测值为0时发出松绳报警信号,同样由PLC 控制绞车安全制动。

2.2 车速及行驶位置实时监测

相比于钢丝绳张力监测,对绞车运行位置及车速的监测同样十分重要。若发生钢丝绳断裂等事故,绞车运行速度将发生突变,且需确定其故障停车后的具体位置以便更快速开展抢修救援工作。本文提出的车速及位置监测方案为通过在绞车滚筒合适圆周位置上安装一定数量的磁钢及霍尔传感器,在滚筒转动时,通过霍尔传感器经过各磁钢所发生的脉冲信号对绞车前进距离及运行速度进行计算。绞车位置及速度计算基本原理如下:

(1)记录霍尔传感器经过相邻磁钢时两个脉冲信号的时间间隔。

(2)通过滚筒圆周长度及两磁钢间的弧长计算出对应的钢丝绳下放长度。

(3)通过两个脉冲信号间对应的钢丝绳下放长度计算出绞车运行过程中的前进距离,通过记录的绞车初始位置即可得到滚筒停止时绞车的具体位置。

(4)通过将两个脉冲信号间所对应的钢丝绳下放长度除以其脉冲间隔,即可得到绞车当前运行速度。

2.3 绞车姿态实时监测

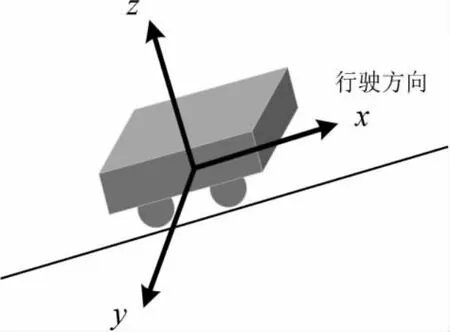

为有效避免绞车在运行过程中发生倾斜倾倒等事故,需对绞车在运行过程中的姿态进行实时监控。本文采用三轴加速度传感器对绞车运行姿态进行精确测量,同时还可根据测量绞车重力加速度倾斜分量得到其实时加速度,进一步计算得钢丝绳拉力,当拉力为0 时可判断此时绞车发生断绳故障并进行安全制动,可作为张力监测子系统的后备保护。姿态监测及防倾倒原理如图3 所示。

图3 绞车姿态检测原理

由图可知,当绞车沿X 轴方向正常行驶时,由三轴加速度传感器所采集到的Y 轴加速度分量基本为0,此时绞车运行平稳,未向两侧发生倾斜。当Y 轴加速度分量增大时,说明绞车已沿两侧Y轴方向发生倾斜,当增大到系统设置上限时,立即发出报警并执行安全制动操作,防止绞车发生倾倒事故。

3 应用效果

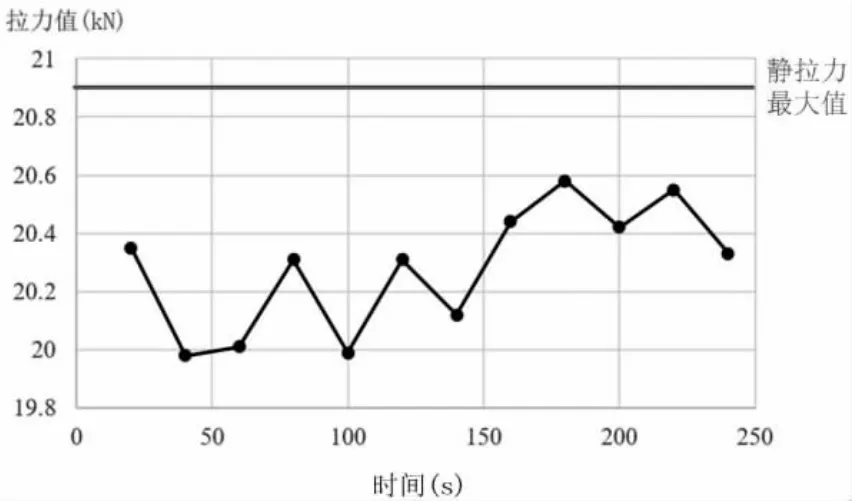

为验证新设计的绞车监测及保护方案的可行性及系统应用效果,结合生产实际对投运系统进行了测试。试运行期间,该监测系统运行稳定性良好,监测功能能够可靠实现,可实现对绞车钢丝绳张力、车速、车辆行驶位置、车身姿态等参数的综合监测。系统运行所在斜井角度为20°,斜井垂直高度45 m,斜井长度165 m。监测对象为滚筒直径1.2 m、滚筒宽度1 000 mm、电机功率75 kW 的单绳缠绕式绞车。以钢丝绳张力监测为例,系统在绞车匀速运行状态下对钢丝绳张力进行实时监测并进行曲线绘制,拉力测量数据如图4 所示。

图4 钢绳拉力测量曲线

由图可知,在绞车匀速运行状态下钢丝绳拉力差最大值为0.59 kN,未超出钢丝绳静拉力最大值,拉力稳定性良好。

4 结语

新设计的矿用绞车远程多功能监测及保护方案,可实现对绞车运行状态下钢丝绳张力等关键参数的实时监测,并具备超限报警及安全制动等安全保护功能,经实际运行测试系统运行效果良好,参数测量准确度较高,绞车在匀速运行下可保持稳定拉力,对于提高矿用绞车运行安全稳定性具有一定应用价值。