采煤机喷雾降尘装置的优化设计与应用

张骁亚

(山西焦煤集团有限责任公司官地煤矿,山西 太原 030022)

随着我国煤矿机械化及自动化程度不断提高,煤炭开采效率及生产量逐年增大,因粉尘浓度过高所引发的事故不断增多。在煤矿中综采工作面的产尘量高达50%~80%,其中采煤机进行截割工作时附近煤尘浓度可达5 000 mg/m3以上,是煤矿粉尘防治的重点和难点[1-3]。目前我国针对采煤机的降尘系统仍不够完善,以湿式除尘为主的方式在雾化效果上不够理想,除尘效率低下,因此针对采煤机喷雾系统及装置的高效化研究与优化对于煤矿安全高效生产至关重要。

为了进一步提高采煤机喷雾系统的降尘效率,在传统采煤机内外喷雾装置及相应系统的研究基础上,重点分析了现有喷雾降尘装置存在的不足及缺陷,对喷雾降尘装置的喷嘴布置方式、喷嘴结构及选型进行优化,解决了低水压喷雾时喷嘴易堵塞及无法实现精准喷雾的问题,有效提高了喷雾区对粉尘的覆盖率,使其达到了最佳降尘效果,对于井下粉尘防治具有一定实际意义。

1 喷雾降尘高效优化分析

1.1 高压喷雾降尘机理

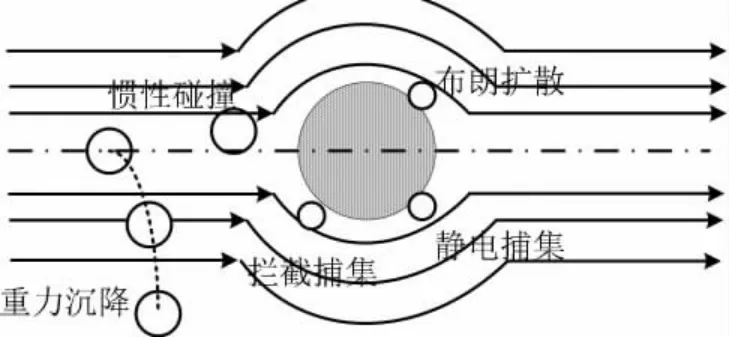

常规采煤机喷雾降尘方法是基于流体雾化理论实现的,其基本原理是通过特定装置(喷嘴等)利用外部加压将液滴进行破碎从而形成细小的射流或雾化颗粒,使其与空气中的粉尘发生碰撞和吸附。雾化液滴降尘的主要机理包括惯性力碰撞、重力沉降、拦截捕集、静电捕集及布朗扩散,如图1所示。

图1 喷雾除尘机理

在粉尘漂浮过程中,部分质量较大的粉尘将受自身较大重力或惯性力影响发生重力沉降或与雾化液滴发生惯性力碰撞,直至被液滴捕集。其他直径较小的粉尘微粒将受布朗扩散及电荷极性影响与雾化液滴发生结合,或在与空气同步流动过程中被液滴拦截捕集,从而达到除尘效果。

1.2 喷雾降尘影响因素分析

采煤机在对煤块进行截割破碎时,会产生大量粉尘,是综采面主要产尘区域,目前大多采用以湿式除尘的内外喷雾装置进行高压喷雾降尘,其中内喷雾安装于滚筒截齿下方,外喷雾安装于摇臂上方。由于内喷雾喷嘴距离煤体较近,在截割过程中产生的大量粉尘极易堵塞喷嘴,喷雾效果变较差;而外喷雾采用固定喷嘴布置方式,无法对粉尘进行有效覆盖,在实际应用中除尘效果欠佳,因此需对降尘影响因素进行分析,从而对内外喷雾装置进行针对性优化。

(1)喷雾压力影响。经试验表明,雾化液滴直径与粉尘捕集效率成反比,更大的喷雾压力将缩小雾化液滴直径,从而有效提高降尘效果。

(2)喷雾流量影响。在喷雾压力恒定时,喷雾流量越大,单位面积内所产生的雾化液滴数量越多,液滴与粉尘结合率将显著提高。

(3)喷嘴布置方式影响。采煤机内外喷雾装置的布置合理性将直接影响雾化液滴的覆盖范围,喷嘴与尘源距离过远将导致液滴运行速度和数量减小,距离过近将缩短液滴覆盖范围,导致降尘不充分。

(4)喷嘴选型影响。喷嘴的形式及性能是决定喷雾效果的关键,喷嘴的直径、扩散角等参数的合理配置可有效提高液滴捕集范围及动能,从而获取最佳喷雾效果。

2 采煤机内外喷雾降尘装置喷嘴优化设计

2.1 喷雾降尘装置喷嘴优化方案

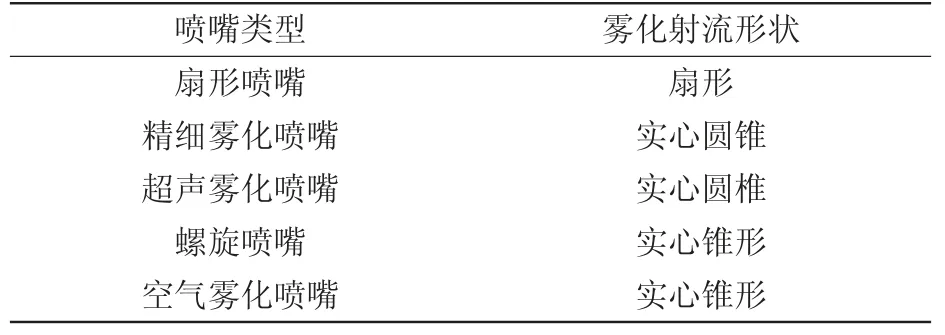

通过上述对喷雾降尘效果影响因素的分析,从喷嘴形式与选型设计、内外喷雾喷嘴布置方案两方面对喷雾降尘装置进行优化,从而达到更理想的降尘效果。根据相关规程规定,采煤机内喷雾压力需≥2 MPa,当内喷雾堵塞失效时外喷雾压力需≥8 MPa,目前可满足该压力条件的雾化喷嘴如表1 所示。

表1 雾化喷嘴类型及雾化射流形状

在喷雾压力满足需求的情况下,喷嘴产生的雾化射流形状将决定粉尘捕集范围。扇形喷嘴覆盖效果较差,具备实心圆锥形状的精细雾化喷嘴及超声雾化喷嘴虽雾化效果最佳,但在井下恶劣环境中维护成本过高,极少在煤矿中应用。结合经济性及雾化效果考虑,选用雾化液滴粒径较小、射流覆盖范围较大的螺旋式喷嘴,可完全满足采煤机降尘需求。

确定喷嘴类型后,喷嘴口径与中心孔直径将对雾化液滴的运动速度及扩散角产生主要影响,需进行进一步优化设计。喷嘴口径与喷雾扩散角及液滴流速具备正比关系,口径越大,雾化区扩散角及液滴运动速度将呈梯度变化显著提高,选取口径为1.0 mm、1.2 mm、1.5 mm、2.0 mm 的不同喷嘴在实验室内进行对比实验。首先将供水压力统一设置为5 MPa,并将不同口径的喷嘴依次安装至喷雾装置上,开启设备后通过雾滴粒径分布测量仪对不同口径下雾滴的流速进行测量,实验结果如表2 所示。

由实验结果可知,随着喷嘴口径增加,液滴平均流速不断提高,当喷嘴口径达到1.5 mm 时,将口径继续增大至2.0 mm,其液滴流速仅提高0.3 m/s,为了保证喷雾效果的,同时尽量减小耗水量,选用口径为1.5 mm 的螺旋喷嘴效果最佳。

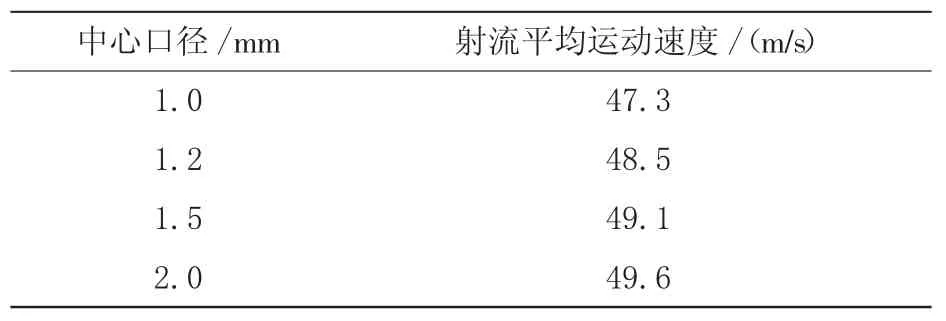

喷嘴旋流芯中心口径对喷雾效果影响也较为显著,为了确定最佳中心口径,将喷嘴口径固定为1.5 mm,供水压力设置为5 MPa,分别选取旋流芯中心口径为1.0 mm、1.2 mm、1.5 mm、2.0 mm 进行对比实验,实验步骤及条件与口径对比实验相同,实验结果如表3 所示。

表3 不同中心口径喷嘴下液滴流速对比

由实验结果可知,喷嘴旋流芯中心口径越大,所产生雾化液滴的运动速度越大,粉尘捕集效率越高,但雾化区的扩散角将随中心口径的增大而减小。从表中数据可知,当旋流芯中心口径达到1.2 mm 时,继续增大口径对液滴流速增幅影响较小,为了保证喷雾覆盖范围,应选取中心口径为1.2 mm 的喷嘴。

2.2 喷雾降尘装置喷嘴布置方案设计

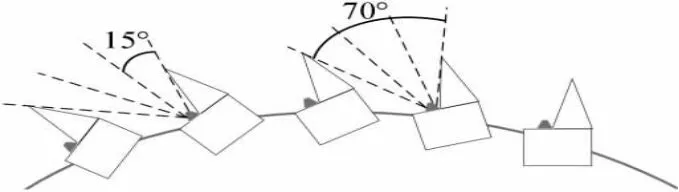

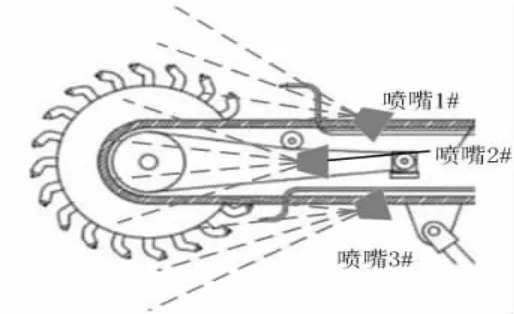

目前应用于采煤机的内外喷雾装置多数存在内喷雾因易损坏、覆盖范围小、喷雾压力不足导致降尘效率低下,且固定式外喷嘴安装位置不合理,无法与内喷雾配合降尘。针对上述问题,提出一种内外喷雾装置布置方案,首先将内喷雾喷嘴安装于采煤机截齿根部,喷嘴方向与截齿中心线间的夹角保持在15°左右,喷嘴所形成的雾化射流区域开角≥70°,如图2 所示。

图2 内喷雾装置喷嘴布置

通过该内喷嘴布置方式可形成雾化射流区对截齿的全覆盖,从而有效保证降尘效果。同时为进一步提高降尘效果,安装于摇臂的外喷雾装置数量增加为3 个,分别按照不同角度实现对滚筒下、中、上部截齿的全覆盖,当粉尘浓度过高时配合内喷雾完成降尘,进一步提高降尘效率。外喷嘴布置方式如图3 所示。

图3 外喷雾装置喷嘴布置

3 实际应用测试

为了验证喷雾降尘装置的实际应用效果,结合山西焦煤官地煤矿综采工作面实际情况,设置4个粉尘浓度测量点,分别位于采煤机前滚筒中心上风侧5 m 处、后滚筒中心下风侧5 m 处、前滚筒中心处以及后滚筒中心处,采用五组测量点位按1~4 顺序标号。粉尘浓度测量采用CCZ1000 直读式粉尘浓度测定仪对4 个测量点位分别进行测量,如图4 所示。

图4 CCZ1000 直读式粉尘浓度测定仪实物

采煤机启动后将在顺风及逆风状态下进行截割操作,此时开启喷雾降尘装置,位于各截齿底部的内喷雾喷嘴及摇臂上侧外喷雾喷嘴将高压液滴雾化后喷出从而实现降尘,现场喷雾实验效果如图5 所示。

图5 喷雾降尘装置喷雾效果

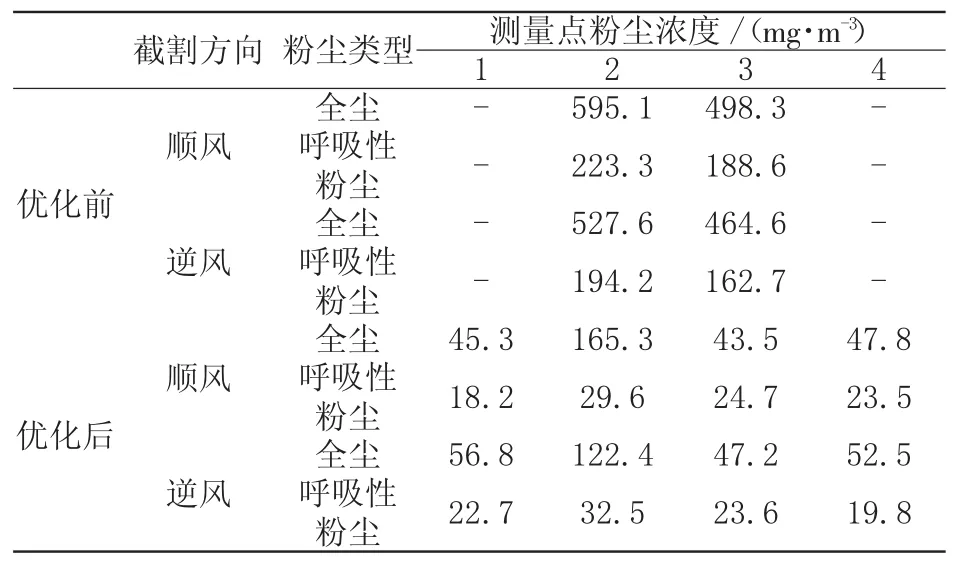

实际测试环节中采用CCZ1000 型直读式粉尘浓度测定仪在各个测量点粉尘浓度进行记录,现场实验开始时间为2022 年4 月17 日16:30,测量结果如表4 所示。从表中数据可知,在使用优化方案后,采煤机全尘及呼吸性粉尘浓度分别平均降低了91.3%和86.7%,降尘效果显著。

表4 喷雾降尘装置降尘效果测量数据

4 结语

在传统采煤机内外喷雾装置的基础上提出了一种针对喷嘴类型及布置方式的优化方案,通过对喷嘴类型、口径及旋流芯中心口径的合理设计在保证最佳喷雾压力及覆盖范围的同时节约了成本,同时对内外喷雾装置喷嘴布置方式、数量及角度进行了设计,从而达到最佳降尘效果。经实际测试,采用该优化方案后采煤机全尘及呼吸性粉尘浓度可降低86.7%~91.3%,降尘效果良好。