旋压整体成形铝合金贮箱箱底内压稳定性先验设计研究

黄 诚,段宇航,孙伟召,梁凯铭,朱利军,常 鑫

(1.中南大学轻合金研究院,长沙 410083;2.北京宇航系统工程研究所,北京 100076)

0 引言

贮箱薄壁结构的稳定性是其工程设计中需要考虑的重要问题。对于贮箱而言,在内压作用下筒段到箱底的过渡区等位置可能会出现局部环向压应力,从而出现局部失稳[1]。刘佳音等[2]针对复合材料贮箱内压下的承载行为进行实验研究,实验结果表明:内压作用下应变、环向压应力主要集中在筒段与箱底的过渡区,验证了环向压应力导致的局部失稳。贮箱箱底制造时不可避免会产生制造偏差,对于径厚比较大的大直径薄壁结构,可能会导致失稳提前发生,带来结构稳定性的降低。

针对薄壁结构的内压稳定性问题,研究者们开展了大量的研究工作,Mescall[3]、Adachi等[4]针对PVC材料制造的薄壁结构,开展了缩比试验及屈曲压力计算分析;Ahmed等[5]利用先进测量技术开展了椭球箱底内压屈曲试验的精细化测量,获得了内压作用下压缩失稳及失稳后双轴拉伸破坏的失效模式,试验获得屈曲载荷为0.45MPa,而采用有限元模型预测的结果误差为5%~7%,取得了较好的预测精度。黄诚等[6]、胡正根等[7]开展了基于缺陷敏感性的大直径箱底内压稳定性研究,考虑了典型的一阶特征值模态缺陷、凹陷缺陷等,系统地研究了贮箱箱底的内压稳定性规律。结果表明:贮箱箱底结构对一阶模态缺陷和凹陷缺陷均较为敏感,一阶模态缺陷和凹陷缺陷对结构性能的影响随着径厚比等因素改变,未显示出明确的收敛趋势,不容易找到最不利缺陷。

从现有的研究工作中可以看出,贮箱箱底薄壁结构对制造偏差较为敏感。但已有研究较少与实际制造过程和制造工艺联系在一起。在设计中,为了实现高可靠的结构构型设计,往往在无法确定制造偏差时,采用最不利缺陷来实现设计包络,这样往往会产生较为保守的设计构型。事实上,制造特征对薄壁结构稳定性的影响是精确表征和评价制造偏差和缺陷是否被设计所允许的关键。在力学域中不断寻求箱底底形和壁厚参数的优化,然而在后续成形制造和焊接装配后出来的产品承载性能和设计预期存在偏差,主要源于现有设计中缺乏对制造偏差和缺陷等制造特征及其影响的精确表征。

随着制造工艺技术和数值仿真技术的发展,制造工艺的批次稳定性得到了很好的保障,其制造过程中的变形、回弹等能够用制造工艺力学模型实现较好的预测[8-10]。因此,采用制造工艺力学仿真获取制造特征的先验信息,可以作为设计输入实现对于制造偏差及其对结构承载能力影响的精确评定。因此,本文提出一种面向力学域与制造域相结合的、采用成形制造工艺力学模型获取制造特征,并表征其对结构承载能力影响的先验设计方法,并结合先进的边缘约束无模旋压成形工艺阐述了先验设计理论方法与设计流程,针对旋压成形的几何特征,开展了贮箱箱底薄壁结构的稳定性分析。

1 考虑制造缺陷的运载火箭贮箱箱底薄壁结构内压稳定性分析方法

1.1 解析法

解析法用于研究薄壁结构的内压稳定性时,需要获取结构的几何形状、材料的力学性质、应用的力学方程和结构工作时的边界条件,推导出解析解,从而得到内压载荷作用下的临界失稳载荷。在工程计算中,基于薄膜理论推导出的扁椭球形容器理论计算公式常常被用来做理论计算。

根据廖启端等[11]翻译的苏联文献《薄壁结构设计》,基于薄膜理论计算内压作用下椭球形薄壁容器的稳定性问题,得到失稳时的理论临界屈曲载荷。计算公式如下

式中,a是椭球长半轴,b是椭球短半轴,t是椭球的厚度,m是椭球的模数(椭球长短半轴之比a/b),E是材料的弹性模量,k是临界应力系数。其中完美形状的椭球壳临界应力系数k=1.21,含有制造缺陷的椭球壳k值一般取0.2~0.3。

1.2 一阶模态缺陷法

模态缺陷法是基于特征值屈曲分析,获取一阶模态下的模态位移,将屈曲模态位移作为结构初始缺陷引入完美有限元模型,进而分析结构极限承载力折减情况的方法[12]。

在进行内压稳定性分析时,薄壁类结构对初始缺陷十分敏感,在无法获得结构真实缺陷情况下,常引入假设缺陷以获得承载能力的下限估计。模态缺陷就是常用的假设缺陷之一。一般来说一阶模态缺陷最容易诱导发生失稳,因此一般用于估计结构承载能力的下限。

一阶模态缺陷一般按以下流程实施:建立有限元模型,对模型施加单位内压载荷,并建立屈曲分析步,计算完成后,获取模态缺陷数据、确定缺陷幅值、建立包含一阶模态缺陷的模型并开展下一步的稳定性分析。

1.3 单点扰动载荷法

该方法是Huhne等[13]在2008年提出的,用在结构径向施加单点集中力的方式来引发凹陷缺陷。单点凹陷缺陷并不是实际工程中获得的制造特征,虽然结构表面在制造和使用过程中可能会受到外力撞击,会在表面产生凹陷,但实际单点凹陷分析中施加的载荷往往较大,形成的单点凹陷与实际工程结构的制造最终状态没有相关性。因此单点凹陷是一个假设缺陷,被认为是一种实际生产过程可能会产生的缺陷,是对结构影响的放大和包络。

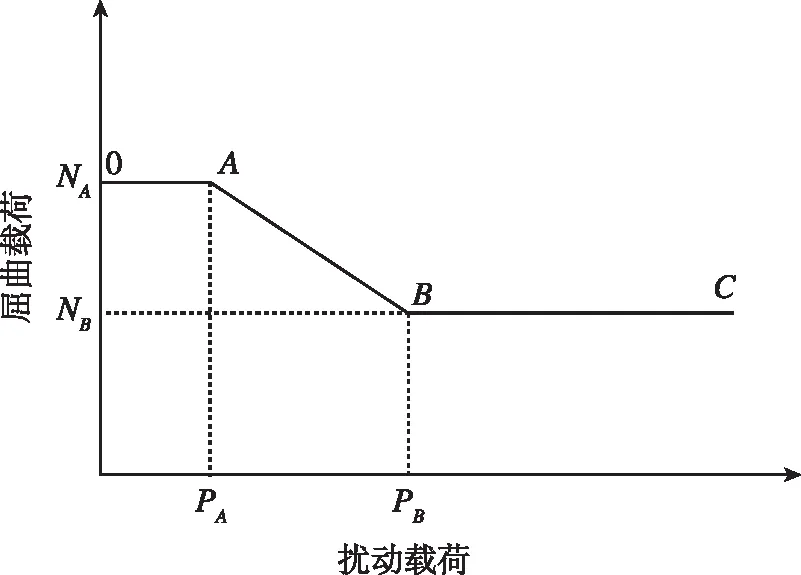

单点扰动载荷法的实施方式一般为:利用侧向扰动载荷引发结构的几何缺陷,并诱导结构在含有该缺陷的情况下发生失稳,导致结构承载能力发生较大折减。随着扰动载荷值的增大,结构的临界承载能力逐渐降低,最后趋于稳定,一般以收敛值作为含缺陷结构的承载力下包络估计。单点凹陷缺陷引发承载能力折减的理想化曲线如图1所示。

图1 扰动载荷对屈曲载荷影响的理想曲线

当扰动载荷由PA增加至PB后,结构承载能力由初始的NA折减至一个趋于稳定的屈曲载荷NB,NB即为单点扰动载荷法预测的临界失稳载荷。

1.4 实测缺陷法

无论是一阶特征值模态缺陷还是单点凹陷缺陷等一系列缺陷模型,都是通过一定的处理办法等效代替贮箱结构的最坏缺陷以达到预测结构承载能力折减程度的目的。总的来说,都是假设缺陷,不能完全反映实际制造过程中产生的影响。实测缺陷法可以很好地反映结构本身的初始几何缺陷,可以更好地体现实际制造工艺对构件产生的影响,所以基于实测缺陷法开展结构内压稳定性分析可以精确地预测结构的临界失稳载荷[14-16]。

基于实测缺陷的贮箱结构内压稳定性分析步骤如下:

1)通过几何形貌光学测量提取结构型面特征,通过测厚仪获取结构的壁厚分布,通过材料性能实验获取构件力学性能分布。

2)建立描述几何形貌特征的数学方法,通过修改节点坐标的方式,将实测缺陷引入有限元模型中。

3)对实测缺陷模型进行内压稳定性分析,获得具有真实缺陷的结构极限承载能力。

实测缺陷法能够较为准确地预测结构的极限承载能力,考虑当前航天结构制造工艺稳定性较好,实测缺陷能够较好地评价结构制造偏差及其对结构性能的影响。但其属于一种后验的方法,需要先制造、再分析,如果基于实测缺陷开展设计迭代,成本较为高昂,亟待突破设计-制造的时空次序限制,开发新的设计理论。

2 旋压箱底薄壁结构的先验设计和分析方法

本章提出了一种旋压薄壁结构的先验设计和分析方法,流程图如图2所示。首先,建立面向旋压工艺的制造工艺力学模型,并通过工艺验证对模型进行校准和修正。获得相对可靠的旋压工艺力学模型后,开展制造工艺特征的获取。与实测缺陷法不同的是,结构的几何特征主要由工艺力学模型获得。在实际制造以前,通过工艺验证和模型校准后,利用工艺力学模型获得制造工艺特征。

获得制造工艺特征后,对其进行提取、建模,开展包含实际制造特征的结构性能分析。在设计和分析中使用的是包含有先验获得的制造工艺特征的分析模型,因此简称为先验设计和分析方法。

旋压技术是一种针对回转类薄壁结构体零件的逐点成形工艺,采用旋压技术成形贮箱箱底可以减少焊缝,提升结构整体性能[17-19]。同时,采用如无模旋压等技术,可以实现短流程低成本的结构整体制造。在“发现号”航天飞机、“战神”系列火箭、“法尔肯”火箭等均有应用。国内多家单位也开发了包括3 350 mm和5 000 mm尺寸的整体旋压贮藏箱底。

在旋压的制造特征中,主要选取了轮廓和厚度作为典型的制造工艺特征,以旋压工艺制造的贮箱箱底为例,开展包含制造特征的先验设计与稳定性分析应用示例,并与现有的假设缺陷类方法进行了对比。

3 不同缺陷和制造特征下贮箱箱底薄壁结构稳定性分析

3.1 完美模型的内压承载能力数值分析

根据椭球贮箱箱底几何参数在Abaqus中建立无缺陷的有限元模型。上部为椭球贮箱箱底,直径D=3 350 mm,椭球模数m=2。下部为圆柱壳,直径与箱底直径相同,高度H=600 mm。材料参数设置:弹性模量E=70 GPa,泊松比ν=0.3,屈服极限315 MPa,强度极限425 MPa。为开展参数讨论,通过厚度换算使完美模型与考虑制造工艺特征的实测模型质量相同,方便后续对比。

模型边界条件和载荷如图3所示,底端为完全固定,约束6个自由度,载荷为内表面施加均匀压强。通过网格收敛性分析,设置合理的网格尺寸。后续分析均是在此模型的基础上进行。

图3 有限元边界条件和载荷设置

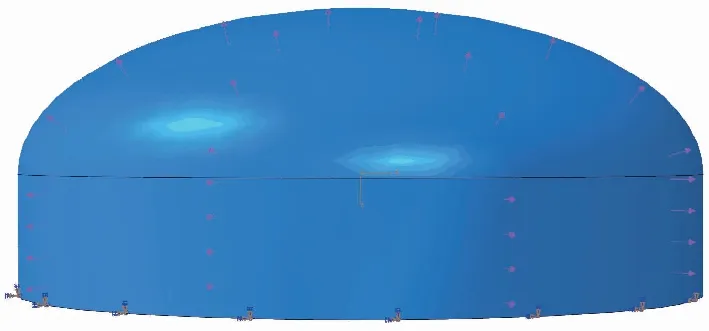

对完美模型进行特征值屈曲分析,得到内压作用下临界失稳载荷Pcr=1.23 MPa。失稳后的波形如图4所示,失稳最严重区域主要集中在椭球箱底与圆柱壳过渡段。

图4 一阶特征值屈曲模态失稳波形

利用薄膜理论公式,计算得到理论屈曲载荷为1.14 MPa。基于先验分析模型,计算得到实际结构的屈曲载荷为0.92 MPa。

3.2 一阶模态缺陷

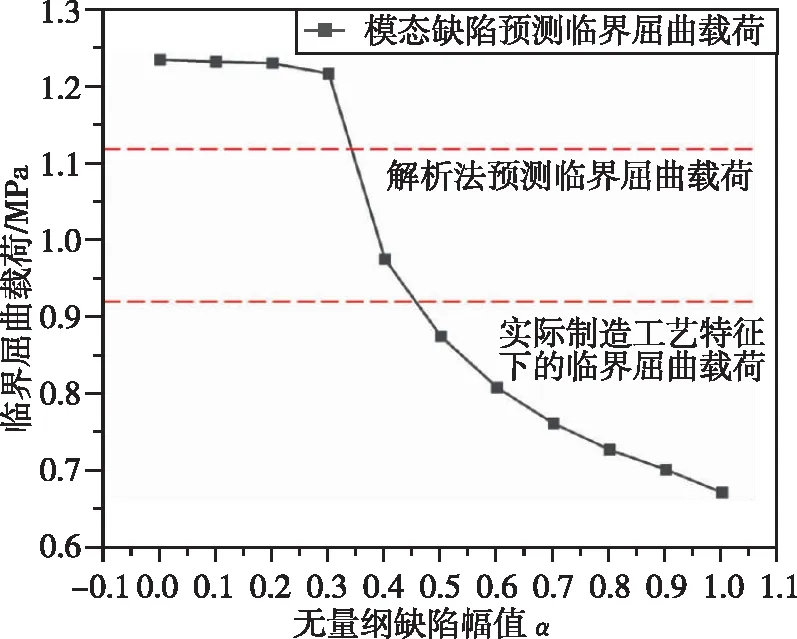

首先对完美模型施加均匀内部压强,进行线性屈曲分析,得到含一阶特征值缺陷的屈曲模态形状。然后再将模态形状通过修改节点坐标的方式引入新的模型得到一阶缺陷结构模型。最后对缺陷模型进行屈曲分析得到临界失稳载荷,以缺陷的量纲为1幅值作为变量研究结构对一阶模态缺陷的敏感性,绘制缺陷敏感性曲线。

算例中,量纲为1缺陷幅值α取值0到1,缺陷敏感性曲线如图5所示。随着缺陷幅值的增大,结构起初并不敏感;当缺陷幅值α>0.3时,结构承载能力大幅折减;随着缺陷幅值增加到0.6时,结构承载能力折减的趋势变缓。在α=1.0时,结构的临界屈曲载荷为0.68 MPa,与完美模型相比,承载能力折减了44.8%。在本算例所选取的贮箱箱底模型上,随着一阶模态缺陷幅值加大到1.0,屈曲载荷并未出现收敛,这意味着采用一阶模态缺陷幅值确定结构承载能力下限时,缺陷幅值难以确定。

图5 椭球箱底一阶屈曲模态缺陷敏感性曲线

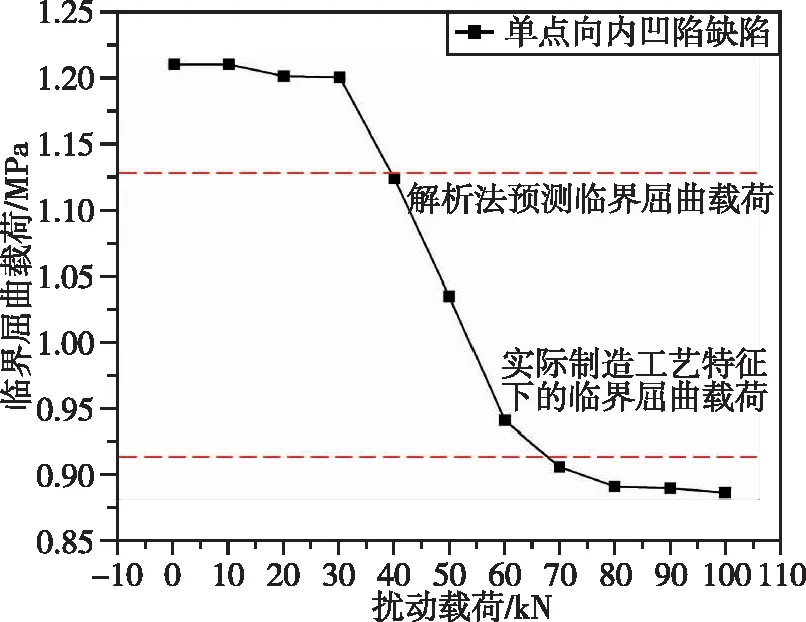

3.3 单点凹陷缺陷

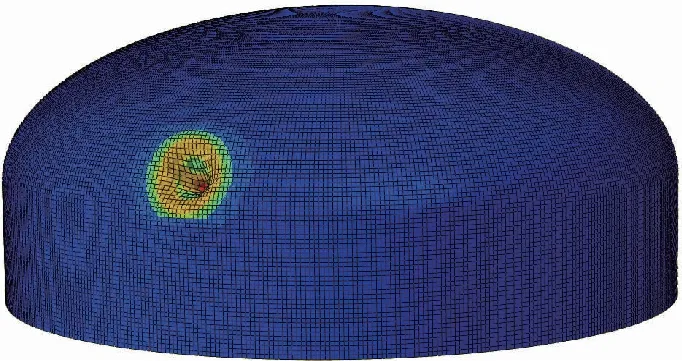

基于完美模型,施加单点扰动载荷产生凹陷缺陷如图6所示,增加扰动载荷0~100 kN,绘制单点凹陷缺陷敏感性曲线如图7所示。当向内扰动载荷小于30 kN时,结构承载能力折减较小;当大于30 kN时,承载能力大幅度下降,此时结构屈曲模式发生改变,只在凹陷处出现失稳波;当扰动载荷大于60 kN时,结构临界屈曲载荷折减变缓,最后逐渐收敛。扰动载荷为60 kN、100 kN对应的临界屈曲载荷分别为0.95 kN和0.89 kN,与完美模型相比,承载能力折减了23.23%和27.91%。

图6 引入单点凹陷缺陷的椭球箱底

图7 椭球箱底单点凹陷缺陷敏感性曲线

可以看出,在典型的3 350 mm直径贮箱箱底内压稳定性设计过程中,无论是采用一阶模态缺陷幅值还是单点凹陷缺陷等假设缺陷,都无法给出明确的承载能力下限值,也就无法为设计提供参考。同时,制造工艺、结构径厚比、使用工况、边界条件在初样设计到详细设计过程中可能发生调整,而假设缺陷则难以充分考虑工艺、边界等的影响。

3.4 先验设计和分析方法

建立制造工艺力学模型预测3 350 mm椭球箱底的几何形貌特征。针对自研的4.5 m旋压机,开发了针对不同旋压构件的制造工艺力学分析模型,如图8所示,经过试验验证后其具有较好的预测精度[17]。

图8 旋压制造工艺力学模型在不同构件上应用示例

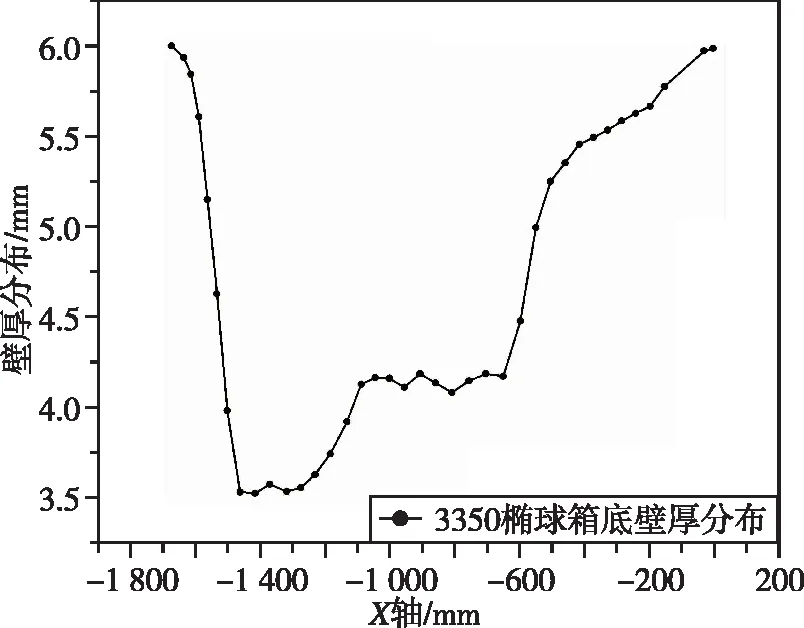

旋压的过程中,轴向不同区域的变形不同,造成沿轴向不同区域的壁厚分布不同。采用制造工艺力学分析获得椭球贮箱旋压后的轮廓和厚度分布,开展试验验证了本研究采用的无模旋压工艺力学模型预测精度,预测厚度最大误差为5.9%。以椭球箱底圆心为原点建立如图9所示空间坐标系,提取XOZ平面的一条母线,沿X轴按照距离离散为若干数据点,沿该轨迹O点为坐标原点,X坐标为沿OX方向的投影距离,提取箱底轮廓和母线厚度如图10、图11所示,将包含制造工艺特征轮廓按照线性插值,导入Abaqus建立模型,按照坐标关系赋予壁厚分布,建立包含制造工艺特征的先验设计模型,如图12所示。

图9 旋压椭球箱底

图10 3350椭球箱底轮廓对比

图11 椭球箱底沿母线厚度分布

图12 包含制造工艺特征的3350椭球箱底模型

边界条件和载荷设置与3.1节中完美模型保持一致,进行内压作用下的屈曲分析。结果显示,包含制造工艺特征时,临界失稳载荷为0.92 MPa,相比于完美模型的1.23 MPa,临界失稳载荷减少了25.20%。失稳波形如图13所示,与完美模型的失稳波形有所不同,发生屈曲的位置向上移动约40 mm至壁厚相对较薄处,较好地捕捉了由于制造带来的厚度偏差引起了结构屈曲位置的改变。

图13 含制造工艺特征的椭球箱底一阶特征值屈曲模态失稳结果

在贮箱箱底与Y形环连接后,内压屈曲模态会得到抑制。但只有准确获取失稳模态,才能选择合理的抑制方案。如果采用假设缺陷,屈曲位置的预测是不够准确的。而先验设计和分析方法的优势较为明显。但假设缺陷选取便捷,实施快速;先验设计和分析方法对制造工艺力学模型研究要求较高,需要针对滚弯、旋压、蠕变时效技术等工艺开发高精度的工艺力学模型。在实际设计中需要根据具体需求选择合适的方法。

4 结束语

贮箱椭球箱底结构对几何偏差较为敏感,无论是采用假设缺陷和实际制造缺陷,其内压屈曲载荷均有较大程度的下降。对于贮箱椭球箱底结构的设计而言,一阶模态缺陷、单点凹陷等常用的假设缺陷不容易给出承载能力的下包络。考虑典型无模旋压引起的厚度偏差和轮廓偏差,开展了先验设计与分析方法的应用,结果显示:制造带来的厚度偏差引起了结构屈曲位置的改变,临界失稳载荷减少了25.20%。

本文提出的先验设计与分析方法,能够有效地获得实际制造特征并开展基于实际制造特征的承载能力预测,为进一步开展力学域和制造域内的工艺-结构设计联合优化提供了潜在的方法。