空心板梁桥典型病害加固技术分析与工程应用

■黄祖波

(南平市交通运输综合执法支队,南平 354200)

随着我国交通行业的快速发展,交通量不断增加, 部分建成年份较早的桥梁在长期经受环境腐蚀、温度变化、荷载反复作用时易产生老化劣化,导致结构承载力降低并出现不同程度的病害,亟需进行加固以保证运营安全。 目前,传统被动加固技术有粘贴钢板、碳纤维布及加大截面法等方法,其加固材料仅在结构发生新变形时才会发挥作用,对材料强度的利用率极低,存在严重浪费。 而主动加固技术如预应力碳纤维板可通过施加预应力,可有效提高结构刚度、减小挠度及变形、缩小原有裂缝甚至完全闭合。 同时预应力碳纤维板材料自身具备自重轻、抗拉强度高、体积小、耐腐蚀性及耐久性好等特点,可大幅度提升原结构承载力及耐久性。 基于此, 本文以某空心板桥上部结构加固工程为背景,研究新型材料和技术在空心板桥梁工程中的加固应用,以期有效提高上部结构承载能力以满足现行规范[1]要求。

1 工程背景

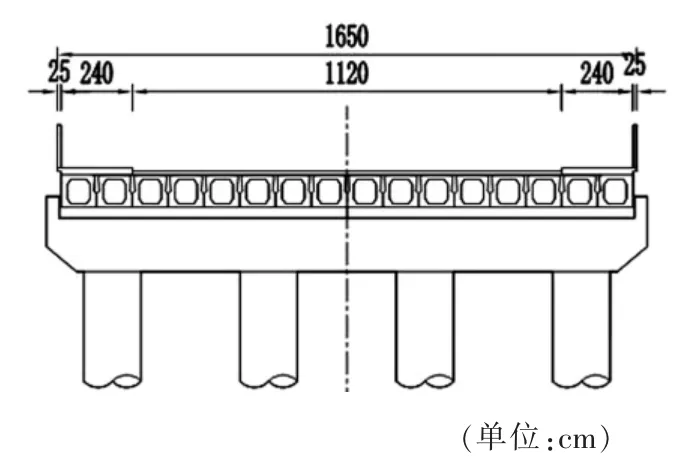

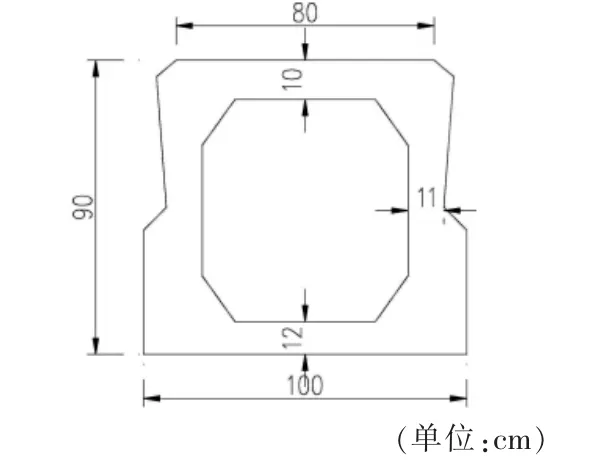

本次以某空心板桥为案例(图1~4),桥梁所在公路等级:省道二级公路;原桥设计荷载:汽-20、挂-100。该桥于2001 年7 月建成通车。桥梁上部结构为7×20 m 装配式预应力混凝土空心板简支梁桥,桥梁全长161.6 m;桥梁全宽16.5 m,横向由16 块宽空心板组成,单块空心板宽1 m,高0.9 m。桥面横向布置为:0.25 m(护栏)+2.4 m(人行道)+11.2 m(车行道)+2.4 m(人行道)+0.25 m(护栏)。 根据桥梁定期检查报告,桥面系、上部结构出现较多横向裂缝,铰缝不密实并脱空、桥面铺装纵横向裂缝,亟需进行维修加固处置。 主要典型病害如图5~7 所示。

图2 桥梁标准断面图

图3 空心板中板构造图

图4 空心板钢筋及钢束断面图

图5 铰缝混凝土脱落

图6 梁底纵横向裂缝

图7 桥面铺装网状裂缝

2 原桥结构检算

为分析桥梁缺陷成因, 考虑交通量的增大,本次原桥结构检算依据现行的《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG3362-2018)[2]中公路-Ⅰ级荷载对原桥结构进行检算。 计算采用桥梁博士4.2 建立单梁模型进行计算,按下述2 种工况进行计算:工况一为原设计工况;工况二为缺陷工况,主要考虑梁体横向裂缝缺陷和铰缝缺陷;计算模型如图8 所示。

2.1 空心板荷载横向分布系数计算

本研究上部结构为预制空心板,利用铰缝连接为整体,横向分布系数采用铰接板法进行计算[3],针对工况二空心板铰缝损伤和梁体横向裂缝造成的刚度损伤,采用引入铰缝和梁体刚度折减系数μ 的修正铰接板法进行计算[4]。 采用文献计算公式[3-4]计算得工况一最不利横向分布系数为0.259,工况二最不利横向分布系数为0.272。

2.2 验算结果

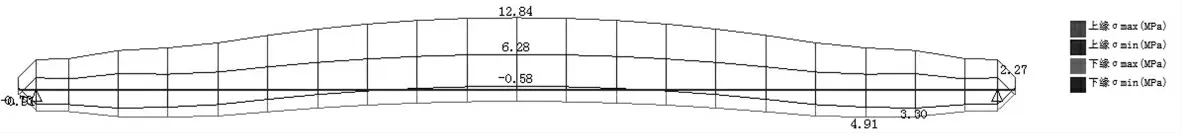

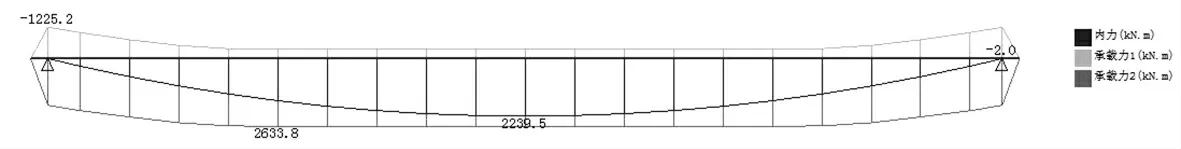

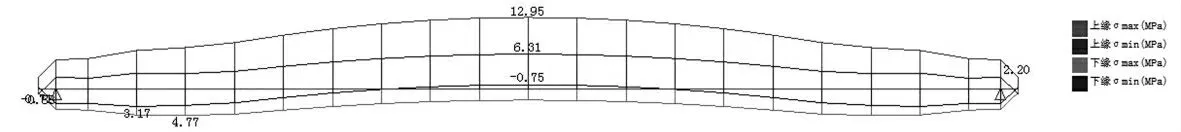

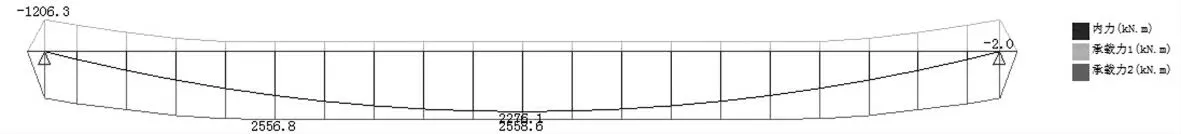

经检算,工况一正常使用状态下上缘最大正应力为12.84 MPa,下缘最大正应力为4.91 MPa 均小于规范限值13.40 MPa,满足要求。承载能力极限状态下最大弯矩2239.5 kN·m,小于抗力值2631.6 kN·m,安全系数为1.18,满足规范要求;工况二,正常使用状态下上缘最大正应力为12.92 MPa,大于规范限值为11.70 MPa,不满足要求;承载能力极限状态下最大弯矩为2276.1 kN·m,小于抗力值2558.6 kN·m,安全系数为1.12,满足规范要求。 根据计算,工况二在正常使用状态下上缘最大正应力不满足规范要求,且承载能力极限状态下安全系数较工况一低,安全储备小,计算结果如图9~12 与表1 所示。

图9 工况一上下缘最大、最小正应力计算结果

图10 工况一弯矩及其抗力计算结果

图11 工况二上下缘最大、最小正应力计算结果

图12 工况二弯矩及其抗力计算结果

3 加固方案分析

3.1 加固原则

综合定期检查报告及原桥检算分析,本桥主要的病害为板间铰缝混凝土脱落及结构老化劣化。 铰缝是空心板横向传力的重要构造,铰缝脱落造成空心板横向连接薄弱,易造成车辆荷载作用下铰缝混凝土的开裂及破坏,影响空心板梁桥上部结构横向整体受力性能,甚至造成空心板单板断裂破坏。 故除裂缝、露筋破损等常规病害处置外,本次加固重点在于:(1)桥梁横向联系的加强:铰缝加固,桥面铺装病害处置;(2)空心板承载能力提高:通过对空心板承载力的加固补强, 使荷载等级由原设计的汽-20,挂-100 提升至公路-Ⅰ级荷载要求。

3.2 加固方案比选

3.2.1 铰缝加固

目前常采用的铰缝加固方案主要有:横向预应力加固,加强横向锚固连接,环氧树脂加固法,具体如下:(1)方案一:横向预应力加固法是通过横向预应力对空心板间企口缝下边缘施加横向预应力,抑制、减小企口缝下缘混凝土横向拉应力,增大两侧板梁间的摩擦力,实现铰缝剪力的传递;(2)方案二:加强横向锚固连接是按照一定间距在梁板顶板处布置锚固钢板或锚固钢筋, 从而实现剪力的传递;(3)方案三:环氧树脂加固法是从底板设置进出口, 利用高压灌浆设备将环氧树脂胶注入铰缝内,使其迅速扩散、胶凝并固化,恢复两侧混凝土之间的粘结,进而有效恢复桥梁结构的整体性。 各方案对比具体如表2 所示。

如表2 所述,3 种铰缝加固方案均能起到加强梁板横向联系,改善空心板受力的作用。 但是方案一和方案二均需要凿除既有桥面铺装,且方案二的加固效果一般,综合考虑工期、可实施性、加固效果和造价,本研究选用方案三即采用环氧树脂加固的方案。

3.2.2 空心板承载能力加固

考虑该桥出现大量梁底横向裂缝病害,且如上计算所述承载力不能满足现行规范需求,需进行承载力提升加固处置。 常用的提高梁体承载能力的加固方案有:置换上部结构,增大截面,粘贴钢板,体外预应力等。 考虑该桥的实际情况,本次研究经对比论证,根据实际需求筛选,选取以下3 个加固方案进行对比论证,具体如下:(1)方案一:增大截面加固。 该方案通过梁底布置钢筋增大截面的方式提高梁体的整体刚度和承载能力,为被动加固的方式之一。 (2)方案二:粘贴钢板加固。 该方案通过在梁底布置钢板的方式提高梁体的承载能力,为被动加固的方式之一。 (3)方案三:预应力碳板加固方案,该方案为体外预应力加固体系,是主动加固的一种有效方案。 该方案通过增加体外预应力方式提高桥梁承载能力,新增的预应力系统具有自重轻,施工简便等优势。 3 个方案对比论证结果如表3 所示。

表3 梁体提升承载力加固方案比选结果

由比选结果可知,从方案造价、实时性、工期、对周边的影响进行综合比选后,确定采用预应力碳板加固方案。 预应力碳板不仅能够利用产生的预应力提高梁体的刚度,减小结构挠度,且新增自重小,加固效果好,能充分发挥材料的特性,节约加固成本,缩短加固工期。

4 加固方案实施

4.1 加固方案设计

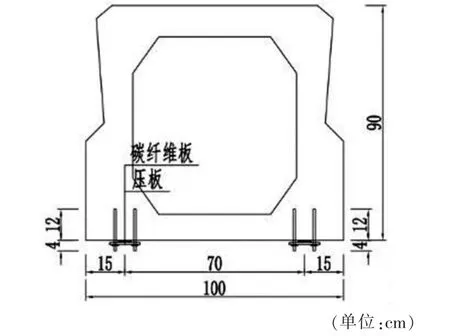

本次方案设计采用18000 m×100 m×2 mm(长×宽×厚)预应力碳板进行加固处理,每片梁底布置2 条,布置位置避开既有预应力钢束与钢筋,碳板锚固位置错开布置,避免在同一截面,对梁体造成较大的削弱,碳板布置及设计尺寸具体如图13、14所示。

图13 梁体预应力碳板布置方案

4.2 加固控制要点

4.2.1 铰缝环氧树脂加固施工要点

铰缝环氧树脂加固施工即通过高压灌浆设备将环氧树脂压入铰缝密闭空腔,流程主要包括铰缝表面处理、设置注胶嘴、封缝、压力灌胶、灌浆效果检验等工艺。 具体施工要点如下:(1)铰缝用钢丝刷等工具清除表面的灰尘,浮渣及松散层等杂物,刷去浮灰,用乙醇沿着铰缝两侧擦拭干净;(2)在每条铰缝上设置灌浆嘴,埋设间距为50~60 cm,深不宜超过6 cm,直径约3 cm,灌浆嘴上设置阀门,可自由开关,以便控制注浆量;(3)封缝的好坏直接影响灌浆的效果与质量,应特别重视,可采用封缝胶,用油灰刀沿着铰缝反复涂刮后均匀涂一层胶泥,注意防止小气泡或封密不严;(4)灌胶操作应使用专用的注胶器具,按比例配制灌浆树脂,倒入软管中,把装有树脂的灌浆器旋紧于底座上,松开灌浆嘴上阀门开关进行注胶,灌浆顺序自中部向两端对称进行,灌浆树脂不足可反复补充;灌浆压力常采用自动压力灌浆器注浆,在保证灌浆顺畅的情况下,采用较低的灌浆压力和较长的灌浆时间,可获得更好的灌浆效果,待缝内浆液达到初凝而不外流时,可拆下灌浆嘴,再用环氧树脂的浆液把灌浆嘴处抹平封口;(5)灌浆结束后应检验灌浆效果及质量,凡有不密实等不合格情况,应进行补注。

4.2.2 预应力碳纤维板加固

预应力碳纤维板加固要点如下:(1)施工准备,在加固梁上放样确定碳纤维板和两端锚具位置,对混凝土表面需打凿掉脆化疏松层露出石粒层新面,并用钢丝刷清除疏松浮层,采用环氧修补胶整平,使得平整度要求小于5 mm/2 m;(2)钻锚栓孔,以支座垫板的孔位为参照进行钻孔保证钻锚栓孔与垫板孔相匹配,钻孔中心距离误差不超过10 mm;M16 锚栓植入深度为8 cm,压条用M10 锚栓植入深度为8 cm;(3)对锚栓孔进行清孔处理,先将喷嘴深入成孔底部吹入压缩空气并向外拉出喷嘴反复进行3 次以上;(4)张拉碳纤维板,在开始张拉前需对预应力碳纤维板预紧, 使碳纤维板整体绷直,检查板两端是否受力均匀,同一片空心板梁两侧碳纤维板张拉采用单端同时对称分级张拉进行,过程中采用张拉力和伸长量双控原则,当张拉应力值和碳纤维板的伸长量都满足要求之后,将张拉杆上面的锁固螺栓扭紧到位,待停留5 min后检查设备无异样,即可拆除张拉工具;(5)张拉就位后对碳纤维板、锚具涂抹环氧树脂砂浆,用橡皮滚筒顺碳纤维板方向均匀平稳压实,保证密实无空洞。

4.2.3 加固后桥梁结构检算

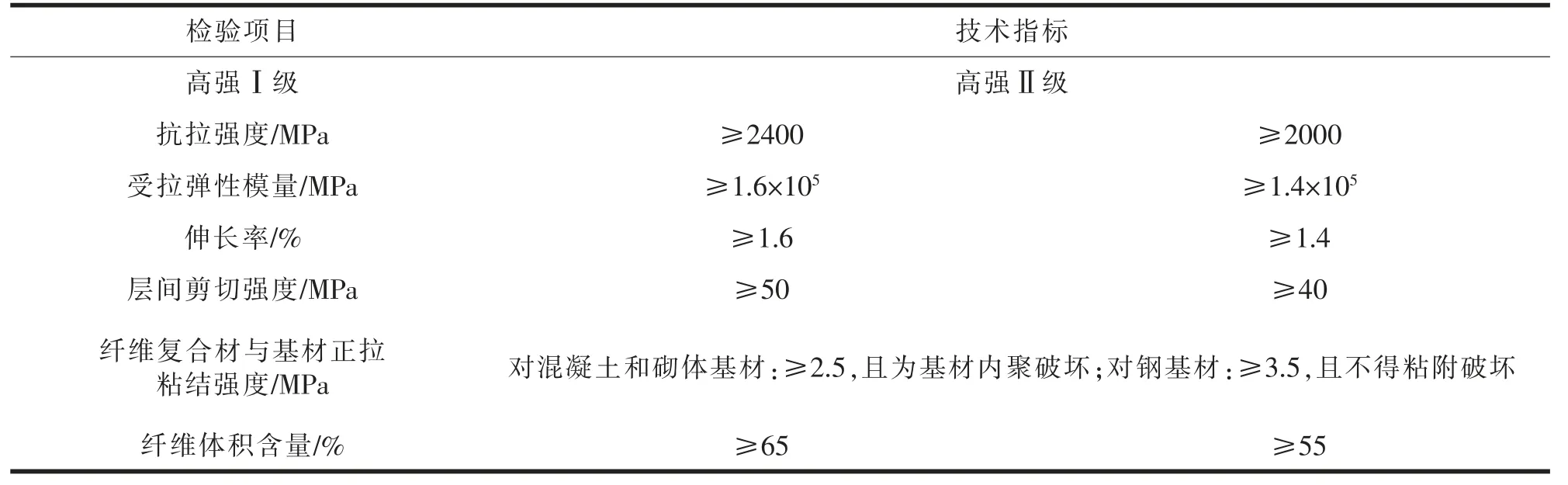

采用桥梁博士4.2 建立单梁加固模型,模型中利用软件内置加固模块,增加1 个张拉预应力碳纤维板的施工阶段,预应力碳纤维板位置及数量按前述加固方案增加,张拉控制力为690×200×2=276000 N,一端锚具回缩值按照《混凝土结构加固设计规范》(GB 50367-2013)[5]选取为1 mm。 预应力碳纤维板安全技术指标如表4 所示。

表4 碳纤维复合材料安全技术指标

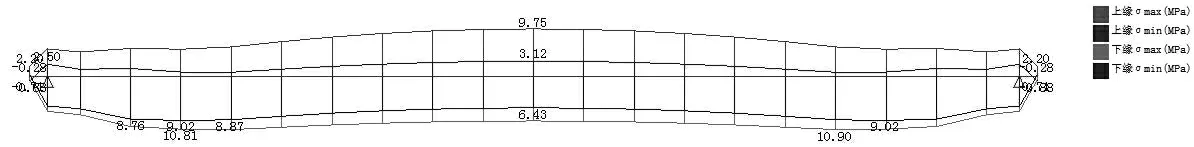

本次加固后桥梁结构依据现行的《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG3362-2018)公路-Ⅰ级荷载进行验算,加固后桥梁横向分布系数采用铰接板法进行计算[7],最不利横向分布系数为0.259。经检算,工况三正常使用状态下上缘最大正应力为9.75 MPa,下缘最大正应力为6.43 MPa 均小于规范限11.70 MPa,满足要求。承载能力极限状态下最大弯矩2276.1 kN·m,小于抗力值3183.9 kN·m,安全系数为1.40,满足规范要求;计算结果如图15~16、表5 所示。

表5 加固前后计算结果对比

图15 工况三上下缘最大、最小正应力计算结果

图16 工况三弯矩及其抗力计算结果

从计算结果可以看出,桥梁经过铰缝处置及预应力碳纤维板维修处置后,桥梁正常使用状态下应力在规定限值范围内,承载能力极限状态下空心板正截面抗弯承载较工况二提高了25.0%。 本研究工程实例桥梁经过铰缝处置及预应力碳纤维板维修处置后,运营至今已3 年,根据最新的桥梁定期检测报告显示,未见新增裂缝和既有裂缝重新开裂的病害。 梁体加固后实况如图17 所示。

图17 加固后梁体实拍

5 结语

预应力碳纤维板加固技术已大规模在桥梁工程中应用,以其独特的加固技术原理配合高强度碳纤维材料,起到提高结构承载力和增加结构安全储备的作用。 本文依托某20 m 跨预应力简支空心板桥的加固实例,通过铰缝环氧树脂加固提升桥面横向刚度、空心板底黏贴张拉预应力;碳纤维板提升承载力两项加固措施对桥梁进行加固,有效提高上部结构承载能力至满足现行规范要求。