多功能环空带压地面诊断方法及装置研究

杨顺辉,何汉平,张 智 ,窦雪锋,银熙炉

1.中国石化石油工程技术研究院,北京 昌平 102206;2.西南石油大学石油与天然气工程学院,四川 成都 610500;3.中国石化江汉油田采气一厂,重庆 万州 404120

引言

油气井环空带压可能会引发油套管变形、破裂等安全事故,尤其是深水、高温、高压油气井,井下管柱容易发生损坏导致环空泄漏带压,进而引发更为严重的安全事故[1-6]。随着对环空带压的广泛深入研究,国内外均取得了一些环空带压诊断方面的研究成果[7-12]。挪威的Scanwell 环空带压诊断技术可以在地面测量泄漏率和泄漏深度,ADMA-OPCO的环空泄漏速率测量橇可以对环空压力、排放气体速率及流体成分进行监测[13]。2014 年,张智等研发出了测量环空气体和液体参数判断环空带压原因及风险程度的环空带压地面诊断系统。2016 年,杨周等研发出通过液面高度判断泄漏位置的环空带压地面诊断系统[14-17]。随后,罗伟等也对环空带压诊断或泄漏进行了深入的研究[18-26]。

目前,国外环空带压地面诊断技术处于封锁状态,且服务费用高昂;国内技术不够成熟,还未大规模现场应用;国内外现有诊断监测装置均存在体积大、质量重及不易搬运的缺点,限制了市场应用。本文优化了环空带压原因和泄漏分析方法,形成了模块化装置设计方案及集成组合方案,研发了一套多功能便携式环空带压地面诊断装置,进一步推进了环空带压诊断技术研究进展。

1 环空带压诊断方法

本文所述环空带压诊断主要目的是通过监测油气井环空气体的压力、温度、流量、组分浓度、环空液面高度、液体酸碱度及电导率等参数,对环空带压原因、风险程度、漏点位置及泄漏程度进行分析诊断,为现场管控提供参考信息。

1.1 环空带压原因诊断方法

环空压力从表现形式上可以分为密闭环空压力和持续环空压力。密闭环空压力一般是由油套管鼓胀变形导致环空几何形状变化或井筒温度变化导致环空流体热胀冷缩而引起;持续环空压力一般是由油套管泄漏或水泥环胶结质量不良导致流体窜通而引起。

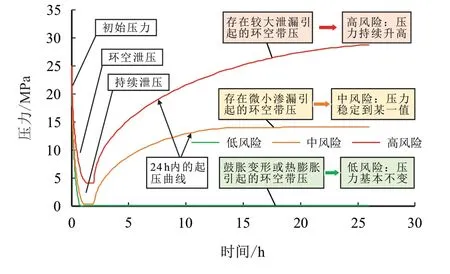

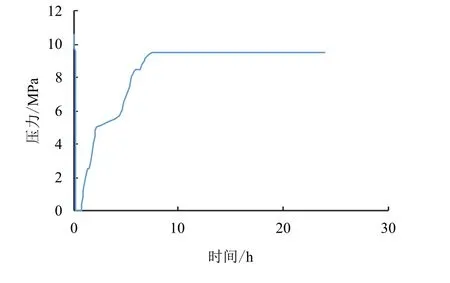

本文通过环空泄压恢复的方法(图1)来诊断环空带压的形成原因,即通过快速释放环空内气体到一定程度,然后关闭阀门,恢复压力24 h。其他条件不变时,若24 h 内环空压力没有回升,则环空带压为井筒鼓胀变形或流体热膨胀效应引起,此类环空带压判定为低风险;若24 h 内环空压力缓慢回升,并稳定在某一较小的允许值,说明存在微小渗漏,判定为中风险;若24 h 内环空压力很快恢复到初始压力水平,或缓慢卸压时压力降低不明显甚至不降低,说明井筒内有较大泄漏,判定为高风险。

图1 环空泄压恢复曲线及风险判别图Fig.1 Annular pressure relief recovery curve and risk discrimination diagram

1.2 泄漏点深度计算方法

环空泄漏点深度计算方法的理论依据是基于泄漏稳定后漏点两侧空间的压力平衡原理。假设油管柱只有一个泄漏点,且在泄漏过程中,泄漏点处油管内压力保持不变;管柱出现泄漏且在井筒压力系统达到稳定状态后,泄漏点相邻的两侧空间压力大小相等。

依据井身结构、生产数据及其他相关参数,得到油管内温度和压力分布;建立相邻管柱内部压力平衡方程,得到相邻管柱内外部压力相等的位置,其对应深度即为泄漏点深度。该方法需提前采用液面检测仪测得环空液面高度才能计算出漏点深度。

在稳定状态下,环空泄漏点深度计算方程为

式中:

p环漏—环空泄漏点处压力,Pa;

p环口—井口处油套环空压力,Pa;

ρ环气—环空气体密度,kg/m3;

g—重力加速度,g=9.8 m/s2;

h液—环空液面高度,m;

ρ环液—环空液体密度,kg/m3;

H漏—泄漏点深度,m;

p油(漏)—油管内泄漏点处压力,Pa;

fH漏—油管内压力剖面函数。

1.3 气体泄漏程度判断

目前,国内井下气体泄漏程度的现行标准是SY/T 10024—1998《井下安全阀系统的设计、安装、修理和操作的推荐作法》[27]。该标准是根据API RP 14B 第4 版[28],对SY/T 4807-1992[29]进行修订而得到的,在技术内容上与API RP 14B 等同。

API RP 14B 给出了井下安全阀泄漏速率的计算方法(安全阀法)[20,28],规定气井井下泄漏速率不得高于15.0 scfm(1 scfm=0.028 32 m3/min)。值得注意的是,该泄漏速率是地面条件下的体积流速,若要得到井下泄漏速率,需对该值进行转换。目前,该数值已逐渐被作为环空泄漏速率的判别标准,本研究同样如此。

环空气体泄漏速率利用放压法直接测得,该方法是通过控制环空阀门开关程度,使环空压力达到稳定状态。此时,通过流量计测得的气体排放速率即为环空气体泄漏速率。

1.4 流体参数监测功能

诊断装置可以对关键气体组分和析出液相酸碱度及电导率进行监测。将环空气体组分与相邻管柱内部气体组分进行比对,可以判断泄漏气体的来源;尤其是水泥环胶结质量不佳导致环空气体窜漏时,通过对比分析环空气体组分和液相参数,可以有效辅助判断环空漏点位置。

另外,根据环空气体主要组分中的酸性气体含量、液相的酸碱度及电导率数值等参数,可以对环空带压风险程度进行综合评价分析。

2 环空带压诊断装置设计

多功能环空带压地面诊断系统是由模块化的环空带压监测硬件装置及配套软件组成。其创新点在于该系统不仅可以监测常规气体参数,还具有液相参数监测功能、增加监测参数种类和设备功能。此外,该系统还将体积大、质量重的一体化装置设计为模块化便携式装置,克服了现有诊断装置笨重、不便搬运的缺点。

2.1 模块化设计方案

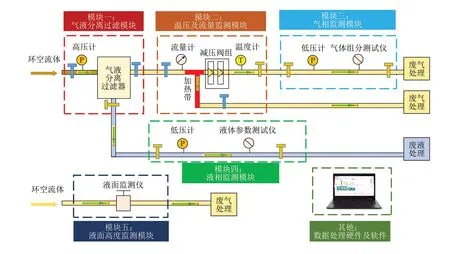

利用模块化设计思维,将硬件装置分块设计为环空流体气液分离过滤模块、温压及流量监测模块、气相监测模块、液相监测模块和液面高度监测模块等5 大模块,如图2 所示。结合数据采集分析硬件及软件,形成适用于现场多功能环空带压地面诊断的模块化设计方案。

图2 诊断系统的模块化设计示意图Fig.2 Schematic diagram of modular design of diagnostic system

1)气液分离过滤模块。该模块将高量程压力传感器、气液分离过滤器及配件集成在一个防爆箱内,其主要功能是:将混合流体中的气、液两相进行分离,同时进行固相过滤,保证后续仪器的安全性能和测量精确度;通过高量程压力表动态监测入口流体的压力变化情况,确保压力在可控范围内。

2)温压及流量监测模块。该模块将智能流量计、减压阀组合、温度传感器、加热装置及其他配件集成在一个防爆箱内,其主要功能是:实时监测气体压力、温度及流量数据;通过高压放空阀门快速释放气体,从而使气液分离过滤器可以分离出液体,尾气进行点火处理;通过减压阀组合将高压气体(35 MPa 以下)减压至所需压力范围(低至0.01 MPa);通过温度传感器实时监测设备内部气体温度,可以通过加热带对管道加热,避免冰堵。该模块及其他模块排放的低压废气和废液均排入吸收池进行处理。

3)气相监测模块。该模块将气体测试仪、低压传感器及其他配件集成在一个防爆箱内,其主要功能是:通过气体测试仪监测主要气体的组分浓度;通过低压传感器监测内部压力变化情况,避免压力过高损坏仪器。

4)液相监测模块。该模块将酸碱度测试仪、电导率测试仪、低压传感器及其他配件集成在一个防爆箱内,其主要功能是:通过酸碱度和电导率测试仪监测液体参数;低压传感器功能同上所述。

5)液面高度监测模块。该模块需单独连接到采油树预留接口上,其功能是可变间隔自动监测环空液面高度。该模块根据计算机指令进行自动充气加压、放压发射声波、接收信号、转换数据并传输给计算机,从而根据声波返回时间计算液面高度。但是,当压力过低(低于1 MPa)时,需要使用氮气瓶提供压力。

此外,诊断系统还包括计算机、数据传输器,电源和连接线、高低压管线等硬件装置,以及配套的数据处理分析软件。

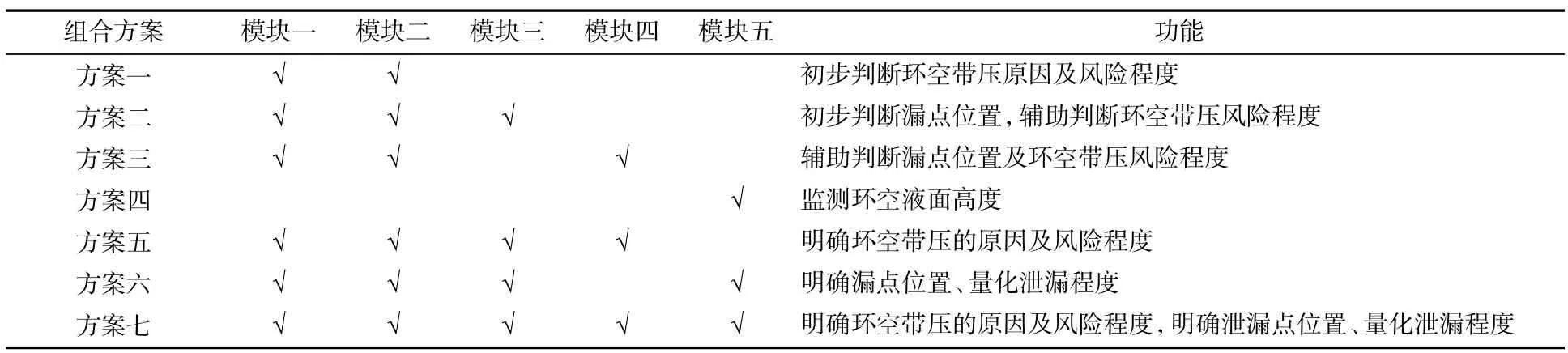

2.2 集成组合方案设计

基于模块化设计优势,利用不同的监测模块进行集成组合,可以开展不同的测试工作,从而避免设备整体搬运,实现针对性的现场诊断,7 种组合方案及功能见表1。

表1 集成组合方案及功能Tab.1 Integration combination scheme and functions

方案一:温压流量监测组合方案。该方案需要模块一、模块二及相关配件,其主要功能:实时监测环空流体的温度、压力和流量的变化情况;实时监测环空压力变化,形成环空泄压和恢复曲线,从而初步判断环空带压的产生原因、分析环空带压风险程度。

方案二:气相参数监测组合方案。该组合需要模块一、模块二、模块三及相关配件,其主要功能:在方案一的基础上,将测得气体组分与测井气体组分进行对比,初步判断泄漏气体来源及位置,辅助判断环空带压风险程度。

方案三:液相参数监测的组合方案。该组合需要模块一、模块二、模块四及相关配件,其主要功能:监测环空流体中液相酸碱度及电导率等相关参数,结合前期钻完井和测试过程的液相参数,辅助判断泄漏点位置及环空带压风险程度。

方案四:液面高度监测方案。该组合只需要模块五,其功能为监测环空液面高度。

方案五:环空带压诊断的组合方案。该组合需要模块一、模块二、模块三、模块四及相关配件,其主要功能:根据压力恢复程度、气相参数和液相参数进一步明确环空带压原因及风险程度。

方案六:环空泄漏分析的组合方案。该组合需要模块一、模块二、模块三、模块五及相关配件。其功能:监测环空液面高度变化情况,结合生产管柱温度压力变化情况,初步计算环空泄漏点位置;通过流量数据记录,计算井口处体积泄漏速率,量化泄漏程度;将测得气体组分与前期钻完井或测试过程中气体组分进行对比分析,进一步明确泄漏点位置。

方案七:环空带压及泄漏诊断的组合方案。该组合需所有监测模块及配件,可实现全部功能。

3 现场应用

案例井为勘探评价水平井,井深5 590.00 m,垂深3 394.49 m,采用套管完井,已完成固井,但暂未射孔,且油层套管底部处于水泥塞封堵状态。一开套管下深200.00 m,水泥返至地面。二开套管下深2 380.00 m,水泥返至地面。三开套管下深5 580.00 m,水泥返高40.00 m。现场数据显示,内层环空带压10.6 Pa,外层环空压力为0。预测井底压力40.7 MPa,井底温度67.9◦C。

3.1 环空带压测试结果

1)流体基本参数测试

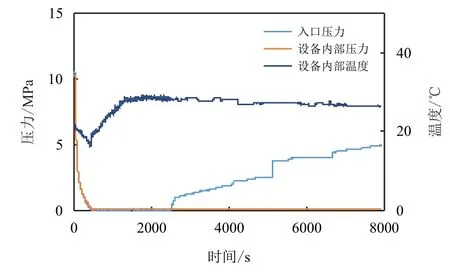

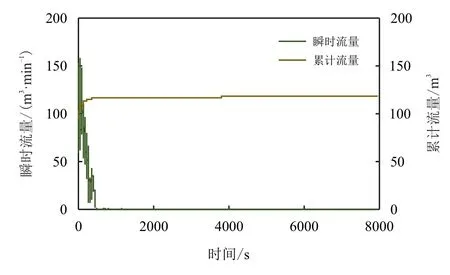

现场测试中,环空流体经过模块一进行气液分离后,气体进入模块二,根据模块二的测试结果绘制流体基本参数曲线如图3 及图4。

图3 现场测试温度压力数据曲线图Fig.3 Temperature and pressure data curve of field test

图4 现场测试流量数据曲线图Fig.4 Field test flow data curve

根据温度及压力曲线图(图3)可知,泄压阶段入口压力迅速降低,设备内部温度随之降低;随后,持续放压到压力基本稳定,设备内部温度逐渐升高;在压力恢复阶段,关闭设备出口,设备内部压力不再变化,温度小幅下降,入口压力(即环空压力)持续升高。

根据图4 可知,泄压阶段瞬时流量较大,累计流量快速升高;稳压阶段瞬时流量基本稳定,累计流量持续增加;恢复阶段,设备出口处于关闭状态,瞬时流量和累计流量均保持不变。

水利行业质量监督作为水行政主管部门的一项法定职责,强化水利工程质量与市场监管,是法律规范确定的工程建设领域中的一项基本制度,是政府对水利工程建设环境进行行政监管的一项手段,同样需形成水利行业质量监督对水利建设发展的倒逼机制,令建设主体在水利事业建设发展过程中自觉认识到质量工作的重要性,激发市场、社会的活力和创造力,进一步提高质量监管的效率和质量。

2)气相参数测试

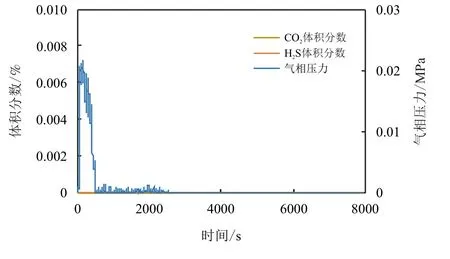

根据模块三的测试结果可以绘制气相参数曲线,见图5。

图5 现场测试气相参数曲线图Fig.5 Gas phase parameter curve of field test

结果显示,泄压阶段气相测试模块的压力有小幅升高,稳压阶段压力很小,恢复阶段压力为零;硫化氢及二氧化碳含量为零,说明环空气体没有硫化氢和二氧化碳。

3)液相参数监测

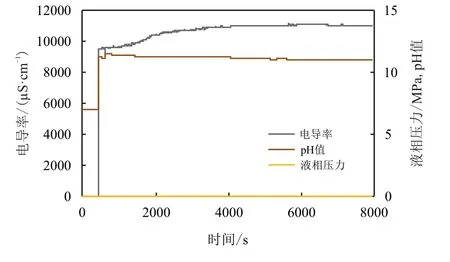

根据图6(数据来源于模块四的测试结果)可知,液相测试模块的压力相对稳定在低压水平。

图6 现场测试液相参数曲线图Fig.6 Liquid phase parameter curve of field test

泄压阶段,未打开液体入口,未采集到pH 值和电导率。在稳压及恢复阶段,打开液体入口阀门,液体进入液相检测模块,得到pH 值最高值为11.5,电导率最高值为11 137µS/cm。

3.2 环空泄漏位置及风险程度分析

对环空泄漏位置及风险程度分析需要对环空带压原因、泄漏情况及相关测试参数等内容进行综合分析。

1)环空带压原因初步分析

在测试开始时,模块二显示的内层环空带压10.6 MPa。测试过程中,内层环空压力不断下降,油层套管内部压力未发生变化,且外层环空压力始终为0,推断内层环空带压不是油层套管泄漏或外层环空流体在井口窜漏所引起。结合内层环空3 500 m 以上固井情况,初步推断内层环空泄漏是水泥胶结质量存在一定缺陷引发气窜所导致。

2)泄漏点位置分析

实钻油气成分数据(未检测氮气)显示,含气层(3 028∼3 133 m)的硫化氢和二氧化碳含量为0,甲烷含量为0.09%∼0.98%。模块三测试结果显示,硫化氢和二氧化碳测试数据为零,使用便携式甲烷气体报警仪(报警值为1.00%)在尾气排放口附近进行测试,检测仪器未报警。对比发现,泄漏气体的关键成分含量与上述含气层气体大体一致,表明泄漏点可能在含气层范围内。

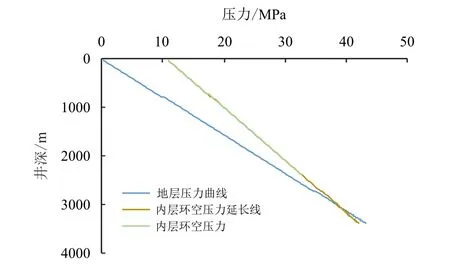

通过模块五得到了液面高度,结合环空流体参数得到内层环空压力,该压力与地层压力绘制曲线可以得到泄漏点深度,如图7 所示。

图7 环空漏点深度分析图Fig.7 Depth analysis of annulus leakage points

由于内层环空对应的技术套管长度仅有2 380 m,绘制套管内压力曲线与地层压力无法相交。因套管段下部水泥环胶结存在一定缺陷,可将内层环空压力曲线进行延长,延长线与地层压力曲线相交于3 064 m(对应测深3 120 m),这说明该点处内层环空水泥环内部压力与地层压力相同,该点深度即为漏点深度。

综合环空带压原因分析、气体组分情况及泄漏点深度等情况可推断,内层环空带压是因为含气层的气体通过水泥环窜漏至井口所致。

3)环空带压风险程度分析

根据模块一及模块二测试数据绘制环空泄压恢复曲线(图8),环空压力泄放后,恢复24 h 后,压力升至9.5 MPa,未达到初始压力值,说明带压风险不太高。

图8 环空泄压恢复测试曲线Fig.8 Annular pressure relief recovery test curve

在泄压恢复测试过程的稳压阶段,压力恒定、井口流速恒定,此时井底泄漏速率也是恒定的,且单位时间内井底泄漏速率等于井口泄放速率。根据测试数据得知,稳压阶段的泄漏速率为0.012 m3/min(约0.4 scfm)。该泄漏速率明显小于API RP 14B 标准规定的15.0 scfm,说明泄漏速率较小。

根据模块三测试结果得知环空气体不含酸性气体,模块四测试结果显示液相处于碱性状态,则说明环空流体不会对管柱腐蚀。

模块五结果显示环空气柱高度较低,与环空气体泄漏速率较小及环空压力恢复较快的情况相吻合。

综合上述因素可知,该环空带压井具有一定的安全风险,但是风险程度不高。

4 结论

1)通过对环空带压及泄漏情况进行详细研究,形成了一套多功能环空带压地面诊断方法,可以实现环空带压原因、风险程度判断、漏点深度及泄漏程度等多功能诊断分析。

2)设计研发了一套可以在地面进行环空带压诊断的便携式装置。该装置可以测试气相和液相的多项参数,通过不同模块搭配形成不同集成组合方案,满足不同测试功能需求。

3)现场案例井测试应用表明,案例井环空带压原因是井下泄漏,该诊断结果与实际情况吻合,验证了诊断方法的合理性和装置的可靠性。