基于全生命周期成本的装配式高效制冷机房设计

凌荣武,王 亮,王 曦,马静静

(1.西南科技大学 土木工程与建筑学院,四川 绵阳 621010;2.四川省建筑设计研究院有限公司,四川 成都 610000)

0 引 言

近年来,随着装配式建筑的发展,装配式技术也开始应用于暖通行业,从方案设计、工厂预制和施工安装,都在装配式设计范围内。装配式高效制冷机房是在设计阶段将整个项目全过程遇到的问题都考虑在内,并给出解决方案。与传统制冷机房相比,它能够节能环保、缩短工程周期、提升工程质量以及节约人力资源[1]。

2019年6月,国家7部委联合发布《绿色高效制冷行动方案》,要求到2030年,大型公共建筑制冷能效提升30%,制冷总体能效水平提升25%以上。在公共建筑中,空调系统耗电量占整个建筑总耗电量的40%~60%,而空调制冷机房系统又占空调系统的60%左右,提高机房系统综合效率对建筑体节能具有重要作用[2]。装配式高效制冷机房可以理解为装配式机房和高效机房,装配式机房主要解决机房前期建造所造成的能源浪费,高效机房主要解决制冷设备在运行时所造成的能源浪费。

我国力争在2030年前将二氧化碳排放达到峰值,2060年前实现碳中和。随着“双碳”目标的提出,建筑节能减排工作也逐步展开,很多学者对装配式制冷机房和高效制冷机房展开了研究。李垚君结合工程案例,分析了BIM技术对装配式制冷机房的深化设计、模型划分、施工安装流程等方面的作用[3]。张珊珊等对制冷机房机电深化设计进行了探讨,结合工程案例,给出了设计时的注意要点[4]。苗苗等结合工程项目,介绍了机房BIM模型模拟建造、标准模块化设计等技术[5]。徐小平等通过高精度建模、预制加工精度控制及现场装配精准定位等技术,实现制冷机房快速高精度装配[6]。罗亮等通过仿真设计平台对制冷机房进行节能设计,实现在项目初期进行系统设计优化与控制策略的定制与调整[7]。王锋结合实际案例评价并归纳总结了高效制冷机房的性能化设计方法[8]。刘冰韵等提出以制冷机房整体能耗、全年评价效率η、实际综合部分负荷性能系数ε作为评价指标,简单、清晰地评价制冷机房性能,优化制冷机房设计方法[9]。彭亮等详细介绍了海南医学院第一附属医院高效制冷机房的冷热源系统设计、输配系统设计、制冷机房系统全年平均设计能效比计算及碳排放计算[10]。周鹏对影响暖通高效制冷机房系统能效比的主要技术参数,如冷水机组性能系数、冷冻水泵扬程、冷却水泵扬程、冷却塔能效比等不同能效等级参数等进行计算,探讨了高效制冷机房系统中不同能效等级参数的设备选择对碳排放量的影响[11]。张昆等通过梳理制冷机房系统能效比、冷水机组能效比及附属设备耗电占比三者之间的关系,提出了高效制冷机房性能化设计方法和流程[12]。毛华雄基于我国制冷空调行业现状与建筑制冷机房存在的问题,分析制冷机房高效化设计及改造的技术关键点,结合现有问题,指出制冷机房高效化实施技术路线及相关要求[13]。蒋慧对制冷空调能耗现状以及高效制冷机房的发展进行概述与分析[14]。李元阳等结合实际案例,阐述高效制冷机房标准化设计及其批量化应用思路,从设备精细化选型、系统优化形式、智能控制系统构建等方面进行设计与研究分析[15]。然而,上述研究内容都仅仅对装配式制冷机房的优化设计或者高效制冷机房节能控制展开了研究,并没有将装配式制冷机房和高效制冷机机房结合考虑,从制冷机房设计、建造、运行的全生命周期的角度出发,选择最优的制冷机房方案。

因此,本文在前人的研究基础上,通过正交试验设计装配式高效制冷机房布局方案,使用装配式设计思想,将三维模型建立、工厂预制和后期施工考虑其中,计算出不同方案的制冷机房初投资成本,按照高效制冷机房的标准,计算不同方案的能耗,将能耗转化为制冷设备运行时产生的电费,最终以制冷机房全生命周期成本最低,来确定机房的最优布局方案。

1 以全生命周期成本为指标的优化流程

以全生命周期成本为指标的优化目的是研究在不同冷负荷条件下,不同冷水机组数量下的最优机房布局。确定冷负荷后,进行设备选型,本文主要研究不同台数冷水机组搭配下,其机房的布局方案,并计算出每种方案的初投资成本和运行费用,从经济性的角度出发,选择最优机房布局方案。

通常情况下,不选用单独的1台设备作为冷水机组选型。因为系统负荷较小时,1台冷水机组不利于调节,机组能耗大,而且当机组发生故障时,1台机组只能中断供冷,而2~3台冷水机组可以根据实际需求调整机组的运行模式和负荷分配,以适应不同工况下的供冷需求[16]。因此,本文选择2~3台冷水机组。然后分析影响制冷机房初投资成本的因素,根据这些因素,选择合适的正交表,设计制冷机房布局方案。利用REVIT软件建立机房三维模型,结合制冷机房BIM设计中的难点[17],参考相应文献的设计方法[18-19],以及深化设计建议和原则[20-22],对制冷机房做优化设计。根据当地造价定额,使用机房初投资成本计算公式(1),计算每种装配式制冷机房布局方案的成本,同时通过公式(2)、(3)和(4)计算运行费用,将制冷机房初投资成本和运行费用综合考虑,从而确定最优的制冷机房布局方案。

机房初投资成本计算公式为

C=E+I+A+M+P

(1)

式中:C为机房总造价;E为设备费用;I为设备安装费用,I=设备安装综合基价×设备数量;A为管道附件费用;M为管道材料费用;P为管道安装费用,P=管道安装综合基价×管道长度。

制冷设备运行费用计算公式为

C=(P1t1+P2t2)R

(2)

式中:C为全年电费;P1为冷水机组的实际功率,kW;t1为冷水机组的运行时间,h;P2为水泵的实际功率,kW;t2为水泵的运行时间,h;R为电价,元/kW·h。

制冷设备实际功率计算公式为

P1=P0RPLα

(3)

(4)

式中:P0为冷水机组的额定功率,kW;RPL为冷水机组的负荷率;α为冷水机组功率修正系数;P20为水泵的额定功率,kW;f0为水泵的额定频率,Hz;f为水泵的实际频率,Hz。

2 装配式高效制冷机房优化设计

2.1 正交试验设计

制冷机房的初投资成本由设备采购费用、设备安装费用、管道耗材费用、管道附件费用以及管道安装费用5部分组成。在工程项目中,常见的机组与水泵对应关系有一机对一泵和非一机对一泵2种连接方式,冷水机组和水泵一机对一泵的连接方式是指每台冷水机组都连接一台独立的水泵,非一机对一泵是指多台冷水机组并联后,再以并联后的多台水泵连接的方式。机组与水泵对应关系会影响水泵的数量,从而导致制冷机房的造价变化。

由于制冷机房的设备管线复杂,设计时为了保证制冷机房布局的美观性和维修的便利性,同类型的设备都会成排放置。冷冻(却)水泵放置在冷水机组的两侧还是一侧,冷水机组的摆放方位、冷水机组的冷冻端和冷却端进出水口是否在同一侧以及设备进出水口与支管的连接角度等因素,都会对管道的耗材造成影响,进而造成制冷机房的初投资成本的变化。

工程中,为了改善水力工况,将设备进出水口与支管的连接角度设置为45°、60°和90°,本文将常用的60°连接方式和90°连接方式作为研究对象。

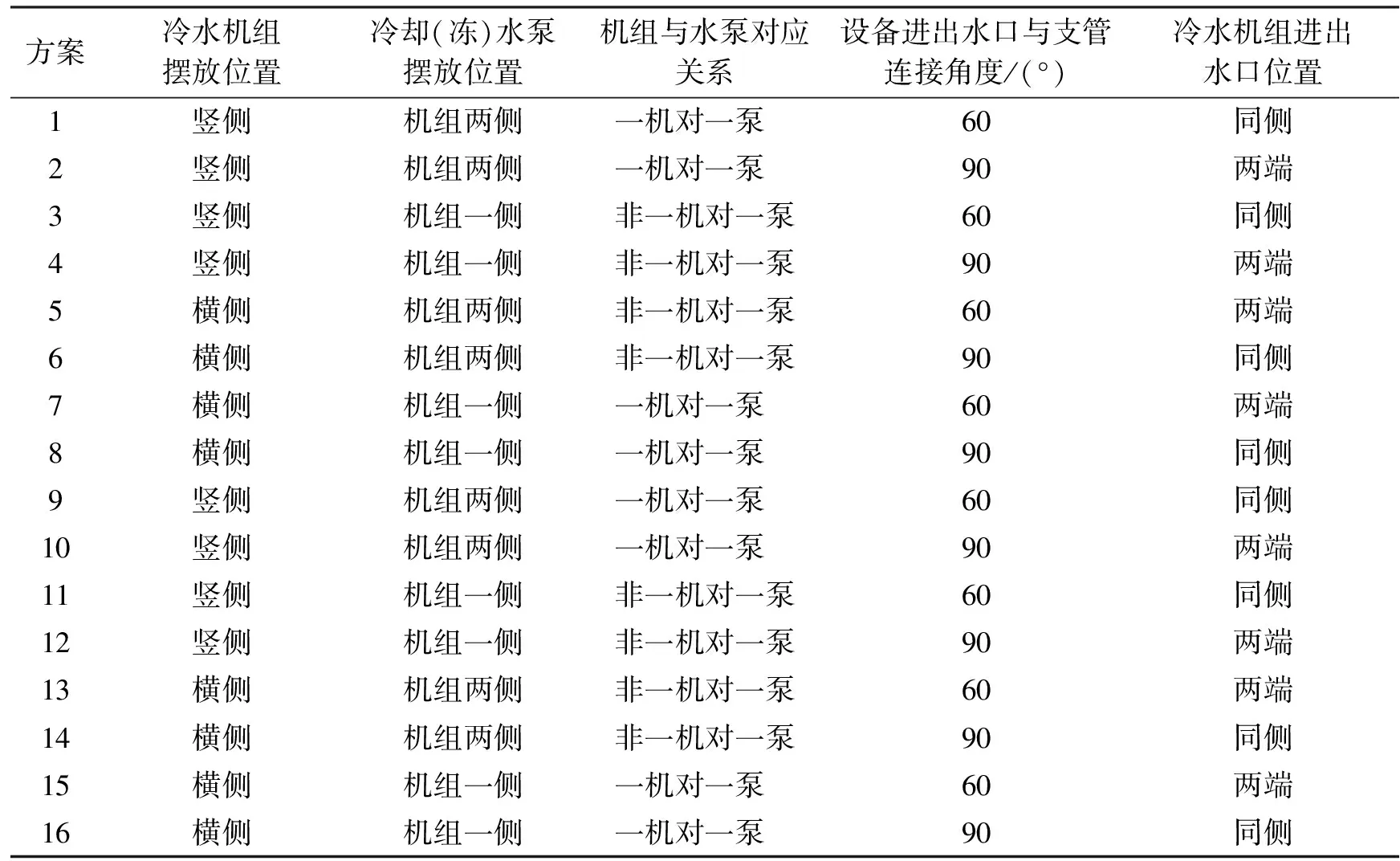

综上所述,将以下5个因素作为实验对象:冷水机组摆放位置、冷却(冻)水泵摆放位置、冷水机组进出水口位置、设备进出水口与支管的连接角度以及机组与水泵对应关系。采用5因素2水平的正交表L8(25)进行正交试验,研究5因素在不同水平下对制冷机房全生命周期成本的影响,各因素正交水平值如表1所示。使用MINITAB软件,对制冷机房布局的方案设计5因素2水平的正交试验,具体方案如表2所示。其中,方案1~8是2台冷水机组的情况,方案9~16是3台冷水机组的情况。

表 1 制冷机房造价正交试验的因素与水平

表 2 制冷机房设备摆放位置方案

2.2 模型创建及边界条件设置

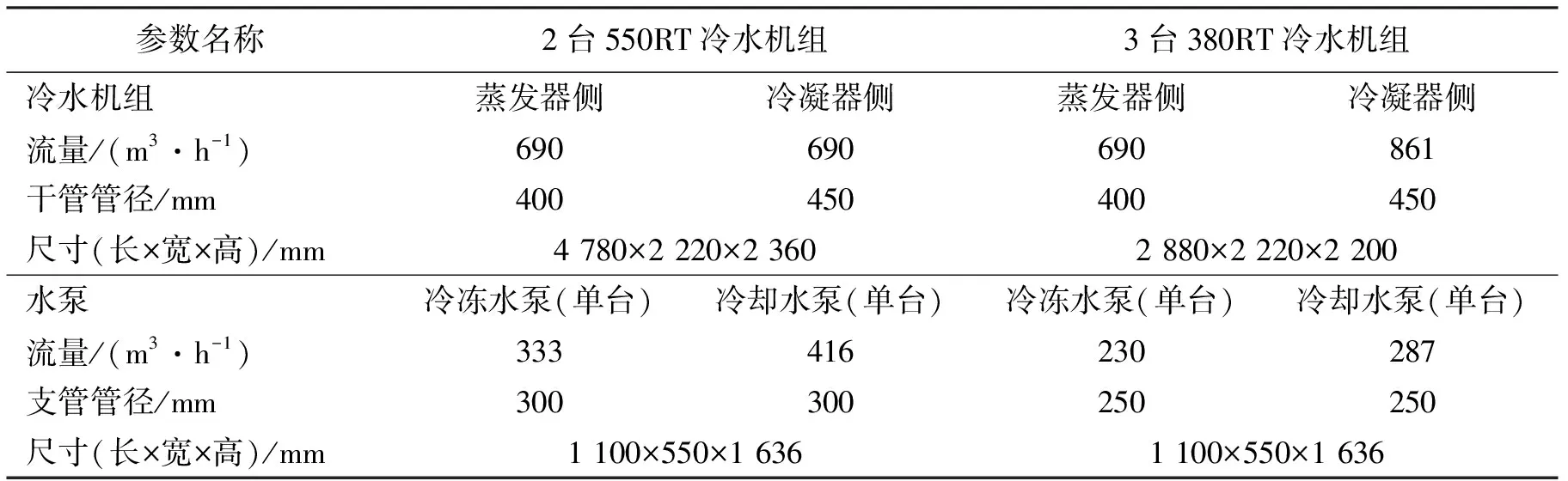

以冷负荷值1100RT为例,分别对2台、3台冷水机组的情况进行设备选型,选型结果和管径如表3所示。

表 3 冷水机组及水泵选型结果

需要说明的是,由于篇幅问题,本文仅以1100RT为例,仅为说明基于全生命周期成本的装配式高效制冷机房设计优化方案思路。不同负荷率下的设计优化方案研究结果可能会存在差异,但是其设计优化方案思路一致。

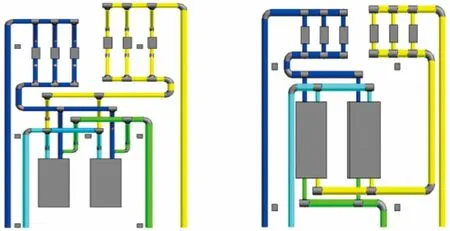

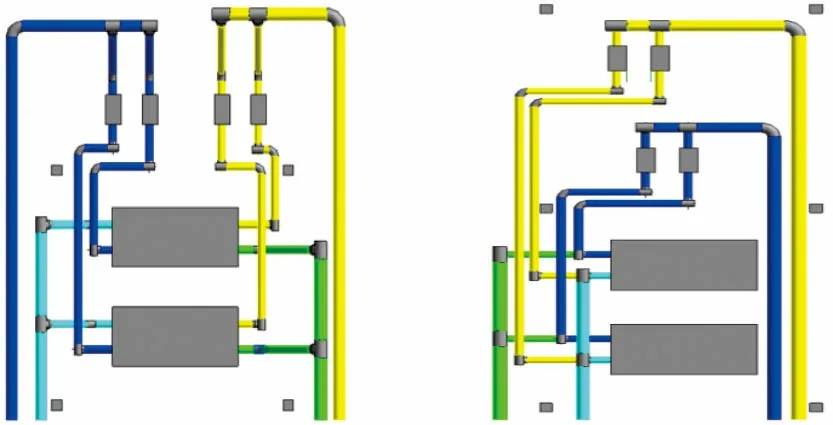

通过REVIT软件建模时,柱子尺寸400 mm×400 mm,柱间距8.4 m,管道标高4.5 m,机组与墙面距离不小于1 m,机房主通道宽度不小于1.5 m,机组与机组之间或其他设备之间距离不小于1.2 m,在管道上安置仪器仪表和经常需要人工操作的阀门附件时,要合理布置,便于后期运维人员的操作。建立BIM模型如图1所示。

(a) 方案1 (b) 方案2

(c) 方案3 (d) 方案4

(e) 方案5 (f) 方案6

(g) 方案7 (h) 方案8

(i) 方案9 (j) 方案10

(k) 方案11 (l) 方案12

(m) 方案13 (n) 方案14

(o) 方案15 (p) 方案16

2.3 初投资成本计算

对各种方案中的设备、管道尺寸、 管道附件等相关信息进行整理, 通过厂家询价, 结合《四川省建设工程工程量清单计价定额——通用安装工程》, 确定设备安装定额和管道安装定额, 主要设备单价及安装费用如表4所示。 参照机房初投资成本计算公式(1), 计算每种方案的初投资成本, 结果如图2所示。

表 4 主要设备单价及安装费用

图 2 制冷机房初投资成本Fig.2 Initial investment cost of refrigeration room

从图2可以看出:2台冷水机组的方案(方案1~8)初投资成本高于3台冷水机组的方案(方案9~16)。2台冷水机组的方案平均初投资成本为419.3万元,3台冷水机组的方案平均初投资成本为386.4万元,两者相差32.9万元,这主要是由冷水机组的采购费用和管道耗材费用造成的。方案10为初投资成本最低的方案。通过方案1~8和方案9~16比较得出,如果只考虑初投资成本,3台冷水机组的布置方案优于2台冷水机组的布置方案。

2.4 装配式高效制冷机房运行费用计算

在1100RT的情况下,这16种方案包括了4种设备搭配方式,具体结果如表5所示。通过公式(2)、(3)和(4)计算,电价为0.8 元/kW·h,得出上面4种搭配方式的运行费用如图3所示。

表 5 设备搭配方式

从运行费用角度分析,一机对一泵(方式1、3)的设备搭配方式节能效果优于非一机对一泵(方式2、4)的设备搭配方式。2台冷水机组的平均运行费用为57.5万元,3台冷水机组的平均运行费用为75万元,前者较后者每年节约17.5万元的运行费用,说明2台冷水机组的布局方案优于3台冷水机组的布局方案。

图 3 设备运行费用Fig.3 Equipment operating costs

综上所述,在设计建造过程中,3台冷水机组布局方案的投入成本低于2台冷水机组布局方案的投入成本。而在运行过程中,2台冷水机组布局方案的运行费用低于3台冷水机组布局方案的运行费用。因此,该现象充分说明进行全生命周期成本分析的重要性。

2.5 全生命周期成本分析

设备搭配方式1每年的运行费用比设备搭配方式3节约14.4万元,而该2种设备搭配方式对应的初投资成本最低的方案为方案2和方案10,分别为413.8万和378.8万元,二者相差35万元,方案2需要2.5年的时间就能节约出比方案10多出的初投资成本费用。因此,假定每种方案运行3年时间,上述16种方案全生命周期成本结果如图4所示。

图 4 全生命周期成本Fig.4 Life cycle costs

从图4可以看出:方案2为全生命周期成本最低的装配式高效制冷机房。一机对一泵的布局方案和非一机对一泵相比较,前者的全生命周期成本远低于后者,这也说明一机对一泵设备搭配方式节能效果高于非一机对一泵的搭配方式。

3 影响因素相关性分析

为了研究冷水机组摆放位置、冷却(冻)水泵摆放位置、冷水机组的进出水口位置、设备进出水口与支管的连接角度以及机组与水泵对应关系这5个因素对制冷机房全生命周期成本的影响,对其进行极差分析。制冷机房初投资成本极差分析计算结果如表6所示。

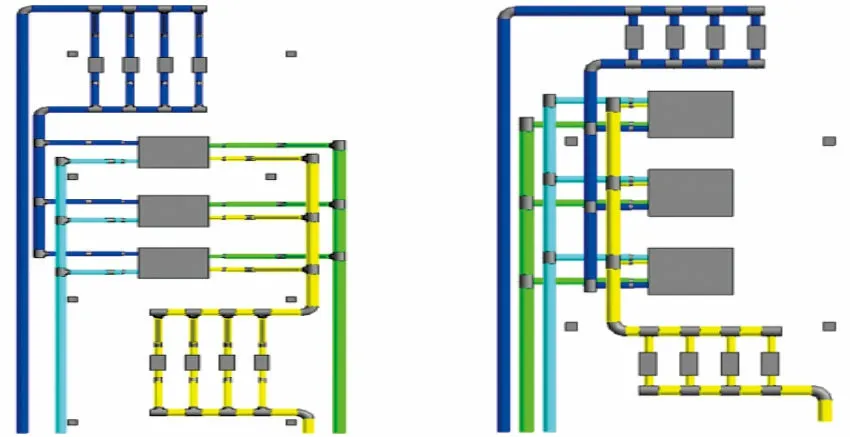

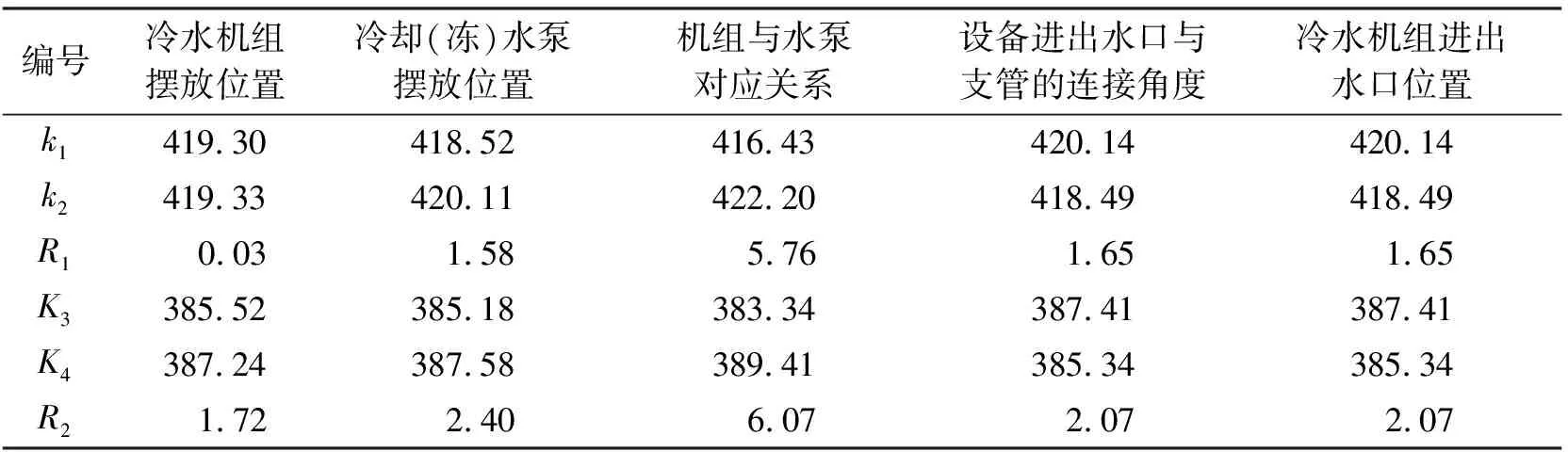

表6中,k1为2台冷水机组的情况下,某因素水平1的所有方案初投资成本的平均值;k2为2台冷水机组的情况下,某因素水平2的所有方案初投资成本的平均值;k3为3台冷水机组的情况下,某因素水平1的所有方案初投资成本的平均值;k4为3台冷水机组的情况下,某因素水平2的所有方案初投资成本的平均值;R1为2台冷水机组的情况下,某因素不同水平间制冷机房初投资成本的极差值,即k的最大值减去最小值;R2为3台冷水机组的情况下,某因素不同水平间制冷机房初投资成本的极差值,即k的最大值减去最小值。

表 6 极差计算结果

由表6可知:无论是2台冷水机组还是3台冷水机组,机组与水泵的对应关系这一因素的极差值最大,说明机组与水泵对应关系是影响制冷机房造价的主要因素,且装配式高效制冷机房布局最佳水平组合为 “冷水机组横侧摆放、冷却和冷冻水泵放置在机组两侧、一机对一泵、设备进出水口与支管的连接角度为90°、冷水机组的进出水口在两侧”,该组合对应方案2和方案10。

根据5个因素的极差值可以看出对造价的影响程度排序。1)2台冷水机组:机组与水泵对应关系>设备进出水口与支管的连接角度=冷水机组进出水口位置>冷却(冻)水泵摆放位置>冷水机组摆放位置。2)3台冷水机组:机组与水泵对应关系>冷却(冻)水泵摆放位置>设备进出水口与支管的连接角度=冷水机组进出水口位置>冷水机组摆放位置。

综上所述,在装配式高效制冷机房设计时,应优先考虑“一机对一泵、设备进出水口与支管的连接角度为90°、冷却和冷冻水泵放置在机组两侧、冷水机组的进出水口在两侧、冷水机组横侧摆放”的设备布局。

制冷机房大多位于地下室,由于空间有限,制冷机房的面积大小也不能忽视,60°和90°所对应的方案布局对机房面积有一定影响,16种方案的机房面积如图5所示。

图 5 制冷机房面积Fig.5 Area of refrigeration room

其中,60°连接方式的机房平均面积为389 m2,90°连接方式的机房平均面积为272 m2,90°连接方式的机房相对减少35%占地面积。根据表6,60°连接方式的机房平均初投资成本为403.8万元,90°连接方式的机房平均初投资成本为401.9万元,后者较前者节约了1.9万元的初投资成本。60°连接方式的水流方向与主干管相对平行,减少了水流阻力,改善了水力工况,但却增加了机房面积。因此,在机房有限的情况下,60°的连接方式不一定是最佳选择。

4 结 论

1) 在1100RT冷负荷的情况下,仅考虑初投资成本,选择3台冷水机组的方案为最优方案。考虑全生命周期成本时,选择2台冷水机组的方案为最优方案,较3台冷水机组的方案,初投资成本最短回收期为2.5 a。因此在做方案选择时,应当进行全生命周期成本分析,选择出的方案才具有更好的经济效益。

2) 机组与水泵的对应关系是对全生命周期成本影响最大的因素,且最佳水平为一机对一泵,较非一机对一泵的方案,运行周期3年,全生命周期成本平均节约58万元。

3) 60°连接方式虽然能改善水力工况,但是相对90°连接方式增加了35%的机房面积,且会增加初投资成本。