大型石化集团MPIMS模型的开发与应用

刘文强

(江苏盛虹石化产业集团有限公司,江苏 连云港 222000)

随着国际原油价格的不断攀升以及原油重质化、劣质化趋势日益明显,炼油化工企业面临着生产经营利润降低甚至亏损的局面。众多国际炼油化工企业从生产经营的各个环节着手,采取了各种措施来减少亏损,提高整体经济效益。面对激烈的市场竞争和生存与发展的需求,某大型石化集团开始重视利用信息化技术提升业务能力与核心竞争能力,使炼油化工企业朝着信息化、智能化的方向发展。

该大型石化集团从美国AspenTech公司引进了用于企业生产计划优化管理的流程工业模型系统(Process Industry Modeling System,PIMS)软件,并开发完成炼油化工生产模型以及3个炼厂集成的多炼厂生产计划优化(Multi PlantIndustry Modeling System,MPIMS)模型,在集团和所属炼化企业进行了推广及应用。集团层面往往要考虑多个子公司的全局最优,而该最优效益并不是单个子公司优化效益的简单叠加。通过建立集团层面的MPIMS模型,可以统一整合与分配集团内各子公司的资源和产品,优化整个集团内各子公司的中间产品互供,根据市场情况和集团内各子公司的生产能力,充分利用现有资源和设备提高集团公司的效益,从而使整个集团的效益达到全局最优。

1 PIMS软件介绍及其机理

1.1 Aspen PIMS软件介绍

PIMS软件是由美国Aspen Tech公司开发,以经济规划为目的,以线性规划(LP)为技术的炼油化工优化软件[1]。该系统结合企业自身的装置流程、参数和经营数据所开发的炼油、化工企业PIMS模型,可以用于企业的生产经营优化,实现效益最大化的目标,包括原油选择、生产计划方案优化、技术评价等[2]。PIMS系统包括单厂单周期模型系统(单厂PIMS)、多周期模型系统(PPIMS)、多厂模型系统(MPIMS)、多厂多周期模型系统(XPIMS)等。

1.2 MPIMS及其运行机理

MPIMS与单厂PIMS基于相同的原理,均基于LP技术,在一定约束下为达到经济效益最大化进行优化计算。MPIMS通过将多个单厂PIMS模型进行有效集成连接在一起,形成一个复杂的多源、多厂、多市场供应、需求及销售网络的集成MPIMS模型。LP是运筹学中用得最为广泛的一个分支,它关心的是有限资源在有竞争性活动空间、在一组约束下的最优分配,实现经济效益最大化[3]。同时LP是一个过程的数学模型,该过程可以是一个炼油厂、化工厂、销售网络或是含有变量和约束条件的任何场合。对于利用MPIMS技术建立的多厂优化模型,通过将多个企业的原油采购、原油加工、流程优化等炼油生产经营中的实际问题进行模拟、计算,得出总体效益最大化情况下的优化解[4]。

MPIMS既可以将多个具有同类型生产过程的炼油单厂PIMS模型进行集成,也可以将多个不同类型生产过程的单厂PIMS模型进行集成。炼油化工一体化企业MPIMS(简称炼化一体MPIMS)模型就是将不同类型生产过程的炼油厂模型和化工厂模型集成起来的模型。它能够综合考虑炼油与化工多个板块的约束条件,寻找炼油与化工的最佳结合点,最终达到总体目标函数最大的执行方案,即找到最佳的原油品种结构,最佳的化工原料互供方案,最佳的炼油、化工产品品种结构,最佳的装置生产方案等,并实现三者之间最科学合理的结构配合,从而取得最好的经济效益。

2 MPIMS模型开发

2.1 模型构建

该集团MPIMS模型主要包括炼化(R1)和化工一厂(C1)和化工二厂(C2),2023年2月项目开始立项,2023年3—4月完成R1、C1、C2建模及模型准确性测试;2023年5—6月完成包括R1、C1、C2的炼油一体化MPIMS模型建模及准确性测试,并于2023年7月开始上线运行。

(1)建立厂际物料互供网络

MPIMS模型的互供物料需要按照实际物流逻辑在TRANSFER表中进行建设,除此之外,还可以考虑将未来潜在的互供物料提前搭建到模型当中,这样可以利用一体化MPIMS模型进行潜在互供物料的价值测算,挖掘可能的一体化效益提升方案。模型中设定了10种已经互供和潜在互供的物料,互供物料品种可以根据实际生产需求随时进行添加,互供料网络示意见表1。

表1 互供物料网络示意

(2)建立基于分子炼油层级的原油切割数据库

传统LP建模中切割原油的方式是基于集总模型和虚拟组分模型,集总法实质上是将复杂反应体系中众多的单一化合物,按其动力学特性相似的原则,归并为若干个虚拟组分[5]。在石油馏分中,随着碳原子数目的增加,同一个化学式的同分异构体数量也呈指数级上升,因此,鉴别石油中单体化合物的数量是有一定难度的[6],采取其他表征方法进行归类分析是完全必要的,并更加具有应用价值。结合生产实际需求及产品质量要求,在LP模型的原油切割中将原油中石脑油馏分进行碳原子切割(C4~C12),这样既能满足连续重整和芳烃联合装置原料及产品性质准确性的要求,又能控制模型的行列式规模,保证模型运行的稳定性。

(3)根据原料性质差异建立乙烯装置不同裂解炉炉型

乙烯装置对不同原料分别设立了不同裂解炉炉型的模型,如轻石脑油裂解炉、液化气裂解炉、异戊烷裂解炉、异己烷裂解炉、加氢尾油裂解炉、抽余油裂解炉、丙烷裂解炉、乙烷裂解炉等。石脑油裂解炉炉型中针对不同石脑油的链烷烃含量设立了不同裂解炉炉型,目的是尽可能准确评价不同原料的裂解价值。

(4)利用FineReport设计模型报表

PIMS自带ARW的报表输出系统无法满足客户报表多样性需求,利用FineReport报表软件便于开发的优点,可以方便设计符合炼化优化人员统计需求的报表格式:投入与产出表(包括综合商品收率、自用率、加工损失等在内的技术经济指标)、装置流程图、产品调和报表、装置燃动消耗表、全厂氢气平衡表、全厂硫平衡表、公用工程平衡表、利润与成本明细表等,有利于展示LP模型运算结果,方便炼化优化人员根据习惯查询和使用生产相关报表及数据。

(5)MPIMS模型准确性校核

为了保证MPIMS模型能够准确反映炼化生产实际情况,采用2023年4月的实际生产数据分别对R1、C1、C2模型进行精准度校核,将装置实际物料投入及产出、装置及全厂燃动消耗、全厂经济数据与模型运行数据进行比对。模型运行结果与装置产品收率的偏差为0.3%~0.5%,装置燃动消耗偏差不大于5%,可比经济数据偏差不大于5%,符合模型测算要求。

2.2 模型功能

炼化一体MPIMS模型可以实现以下几个方面的功能:

(1)炼化一体MPIMS模型中包含炼油PIMS和化工PIMS,两者可以单独运行,也可以联合运行。

(2)利用炼化一体化MPIMS模型,可以优化企业的原油品种与结构,为企业原油的优化选择提供依据,也可以优化化工原料结构,为乙烯料优化提供参考。

(3)在资源确定的前提下,可以优化炼油与化工整体生产方案,作为选择炼化一体化企业效益最佳化生产模式的依据。

(4)结合产品市场需求与价格情况,可以优化炼油与化工产品的品种结构。

(5)可以优化企业内部物流走向,为企业的内部物流优化分配提供参考。

(6)可以计算原料与产品的盈亏平衡点,为单个原料和产品的价格定位提供依据。

(7)可以灵活地对不同生产流程进行详细评估,作为企业规划方案比较的工具。

2.3 模型特点

(1)炼油PIMS模型考虑了炼油生产的特点,化工PIMS模型考虑了化工的生产特点,炼化一体化MPIMS模型综合了两种生产的特点,在确保企业总体效益的前提下,兼顾了炼油与化工的效益。计算结果体现了炼油与化工的最佳结合方式,而且MPIMS运行结果中既有综合报表又有单厂报告,给结果分析带来了很大方便。

(2)在单独运行时,可以反映炼油或化工单厂效益最大化情况,联合运行时能够体现炼油与化工整体效益的最大化,可以由不同管理层次的人员,根据不同问题的分析需要来灵活选取运行方式。

(3)MPIMS模型不仅在炼油和化工单厂模型内部,而且在炼油与化工模型之间实现了关键物性的传递,能更贴切地反映生产实际情况。

(4)模型对装置的进料与产出按实际情况进行了控制,计算结果具有可操作性。

3 MPIMS模型应用

MPIMS模型可以广泛应用于炼化生产计划优化的各个方面,该集团MPIMS模型于2023年7月上线以来,广泛应用于原油结构优化、互供物料优化等方面。

3.1 互供物料价值测算

炼油化工一体化的核心之一就是优化炼油与化工之间的物料互供,找到炼化之间的最佳结合点,每月根据不同原料及产品的市场价格,定期测算互供物料价值及互供物料数量。优化方案1是在基础方案之上将炼油与化工之间物料互供数量放开,运算后将其计算结果与基础方案进行对比(见表2)。

表2 互供物料优化方案结果对比

测算结果表明:互供物料放开后,炼油与化工之间互供物料的数量和结构发生变化,全月增加互供丙酮15.0 kt、丙烷1.1 kt、乙酸乙烯8.8 kt,减少互供乙烯30.8 kt、丙烯3.5 kt,全月毛利增加1 575万元,增效可观,说明炼油化工之间的优化具有十分重要的意义。

3.2 甲醇制乙烯(MTO)装置开停工效益测算

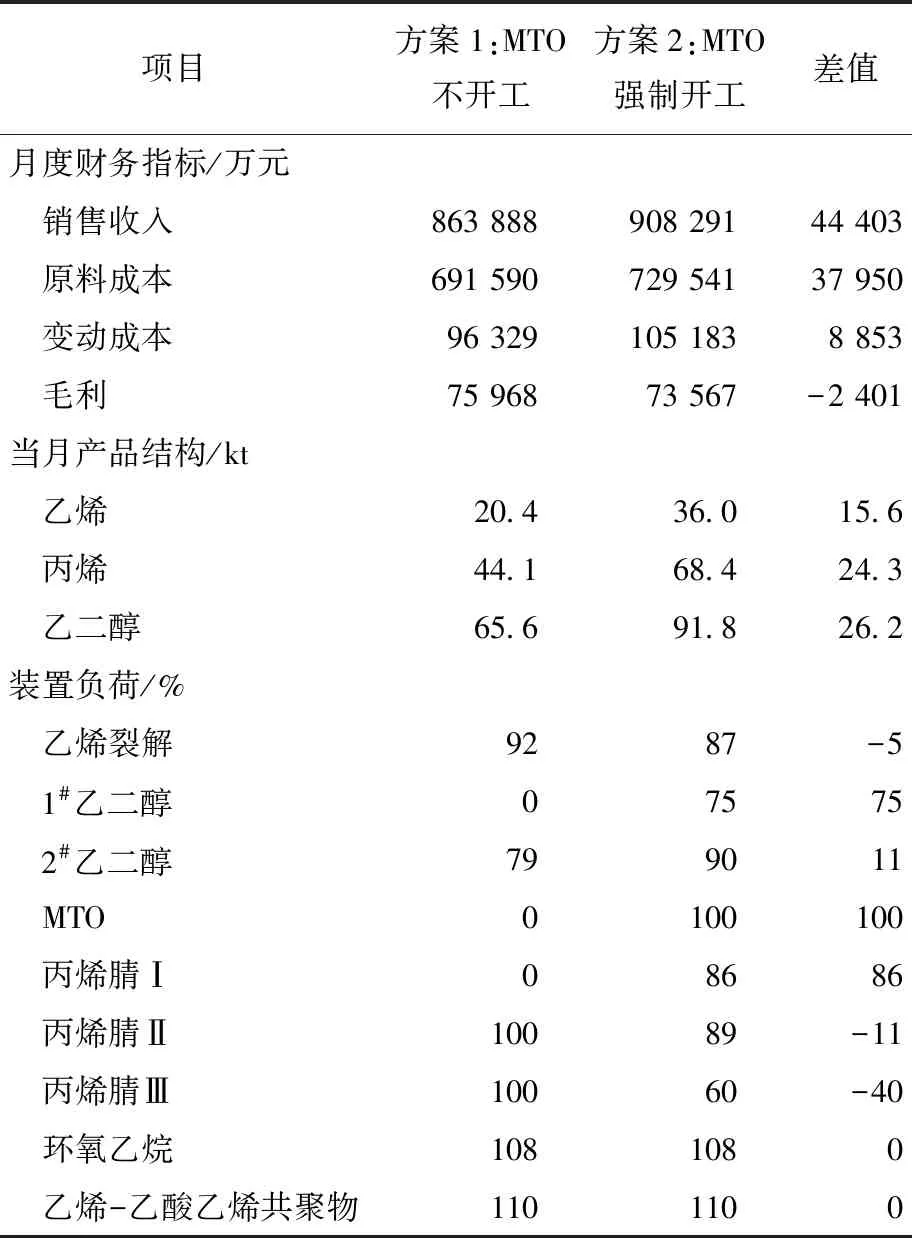

该集团子公司C1化工厂建有加工能力为2.2 Mt/a MTO装置,年产370 kt乙烯和470 kt丙烯,其中乙烯在下游装置满负荷运行的工况下,缺口量为73 kt/a,需依托子公司炼化厂R1互供;丙烯在下游装置满负荷运行的工况下,富余量为350 kt/a,外销。受乙烯、丙烯外销能力的影响,需重新平衡双烯产销存情况,同时兼顾效益,对此在集团层面评估MTO装置开停工对总体效益的影响及相关联装置负荷情况(详见表3)。

表3 原油选择优化方案对比

表3 MTO装置开停工效益测算结果对比

结果表明:在测算价格体系下,与MTO装置不开工的工况相比,全月增产乙烯15.6 kt、丙烯24.3 kt、乙二醇26.2 kt,装置效益损失2 401万元。在当前市场行情下,MTO停工对整体效益较好,同时下游装置保持1套乙二醇及2套丙烯腈装置运行。

3.3 原油结构优化

当炼化PIMS模型单独运行时,原油采购一般根据性价比排序择优选择,未考虑下游化工厂的原料优化,当从集团层面炼化一体化角度考虑时,原油的选择可以获得更大的优化。

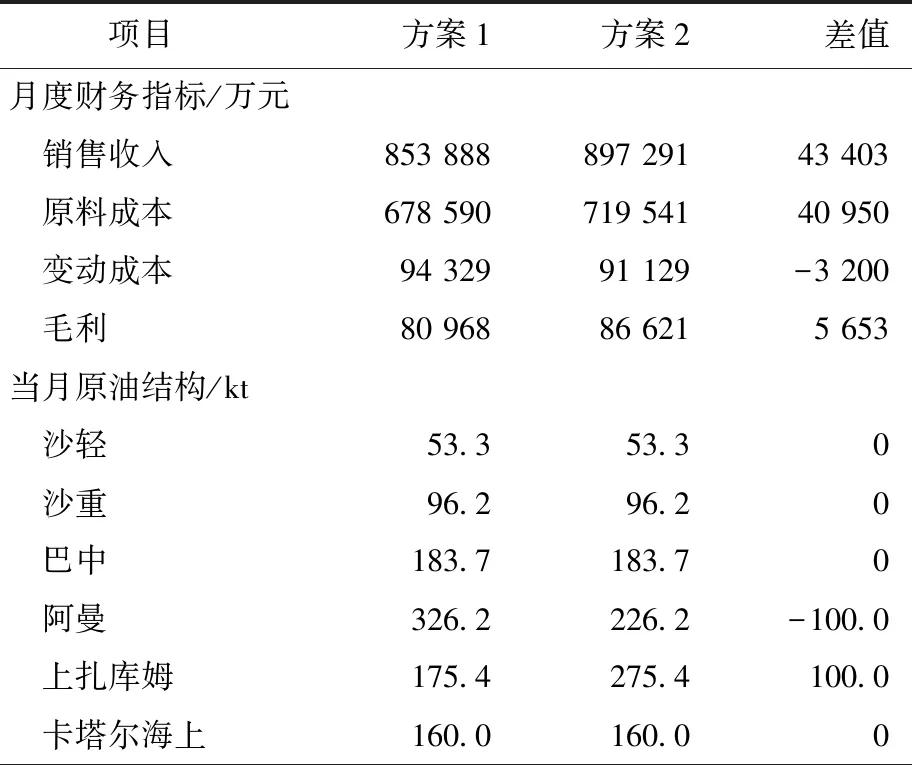

采用MPIMS模型进行月度计划优化时,分别使用PIMS模型对炼油厂进行单厂原油选择优化(方案1)和使用MPIMS模型(方案2)进行一体化原油选择优化,结果如表3所示。

测算结果表明:使用MPIMS模型进行一体化优化时,模型建议炼厂增加石脑油收率较高的上扎库姆原油的采购数量,减少阿曼原油的采购数量,石脑油加氢及重整装置负荷增加4%、乙烯负荷增加3%,当月增产对二甲苯0.4 kt、苯0.2 kt、乙烯0.1 kt。这一原油选择的优化可实现总体一体化增效5 653万元。

4 结论

通过MPIMS模型指导生产优化工作,根据市场变化趋势,优化原料结构、物料流向、互供料数量、装置运行方案和产品结构,生产高附加值产品,较好地完成集团内各子公司生产经营活动。

(1)集团层面在炼油与化工板块之间的物料互供优化方面存在巨大潜力。用MPIMS模型可以优化炼化之间的物料互供,调节装置生产负荷,从而获得可观的经济效益。

(2)采用MPIMS模型可以优化原油品种与结构,为企业选择适合于炼油和化工产品的原油提供依据。