蒸汽发生器传热管焊接堵管用小型化激光头研制

杨二娟,陈吉朋,毛玉林,丁海阳,蔡 晖,刘福广

(1.西安热工研究院有限公司,陕西 西安 710032;2.南京林业大学机械电子工程学院,江苏 南京 210037;3.南京辉锐光电科技有限公司,江苏 南京 211121)

蒸汽发生器是核反应堆冷却剂系统的关键设备,能够将一回路冷却剂的热量传递给二回路给水并产生饱和蒸汽供汽轮机做功,同时也是构成第二道安全屏障的重要设备之一[1]。蒸汽发生器管板和传热管支撑板是蒸汽发生器中的主要部件。蒸汽发生器管板是一、二回路间的压力边界,上面排布有大量传热管管孔,并与传热管相胀接,起到固定传热管的作用[2]。传热管是核岛一回路中压力边界最薄弱的位置[3],传热管面积占一回路承压边界面积的80%左右,而其壁厚一般仅为1.0~1.5 mm[4],且在室温下抗拉强度Rm/MPa≥630[5]。服役过程中,传热管长期在高温、高压及高辐射作用下,会产生机械或化学损伤,导致传热管破损从而发生放射性冷却剂外泄,造成严重的社会、环境问题和巨大的经济损失。因此,需对破损传热管进行堵管作业。

堵管是在破损传热管两端分别增加堵头,从而将破损传热管隔离于一回路介质外。目前各国在核电站维修实践中,主要采用爆炸堵管、焊接堵管和机械堵管三类堵管方式[6]。爆炸堵管由于高残余应力,容易导致应力腐蚀,基本已不再使用[7]。机械堵管依靠拉动锥形堵头滑块产生径向胀紧力,使得堵头套筒膨胀并贴紧传热管内壁[8]。机械堵管工艺简单,堵管所需时间很短,目前广泛应用于在役堵管服务,但堵头结构复杂,需要通过结构塑性变形实现密封[7]。机械堵管实质是依靠残余应力将堵头与管子紧密结合,一旦应力松弛或消失将导致堵管失效[9]。焊接堵管利用焊接方法将堵头材料与破损的管板局部熔合,焊接堵管堵头结构简单,密封性能可靠,成本低。文献[7]报道了深圳中广核工程设计有限公司设计了新型蒸汽发生器自熔焊焊接堵管堵头,并利用钨极惰性气体保护焊实现了焊接堵管作业。

激光焊接(laser welding)是利用高能量密度的激光束作为热源的一种高效精密焊接方法,是一种现代化高端焊接工艺。激光焊接其能量密度高度集中,具有优良的传输及聚焦特性,其焊接热输入小,焊缝变形小残余应力低[10-12]。激光焊接适用于精密加工,广泛应用于汽车、船舶、航空航天等装备制造业领域中,在核电装备制造和堵管作业中,有广阔的应用前景。如韩国重工和建筑公司(Korea heavy industries and construction co.ltd)利用功率范围为150~730 W 的Nd:YAG 激光器,开展了激光焊接堵管实验研究[13]。

现阶段,如何提高堵管焊接质量,进一步降低堵管作业的近程操作时间,是堵管作业的重要研究课题。尽管激光焊接堵管有望获得较好的焊接质量,然而,小型化专用激光焊接头的缺乏,阻碍了激光焊接技术面向堵管作业的实际应用。其原因包括两方面:第一,受限于蒸汽发生器管板结构的空间结构和尺寸,过大的激光头容易造成干涉或者带来焊接盲区;第二,为实现远程自动化焊接堵管,需利用多轴机器人作为运动执行单元,但是过重的激光头往往加重或超出多轴机器人的工作负荷。因此,亟须开发小型化的激光头,为实现自动化远程焊接堵管作业提供专门焊接装置。

1 激光头光路分析与设计

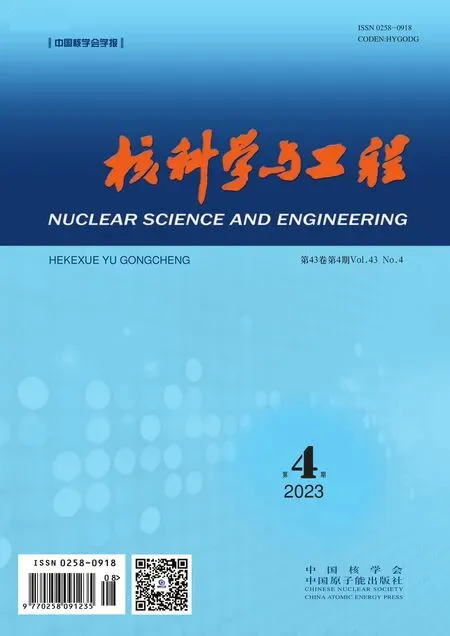

为了达到材料焊接所需的能量密度,需进行激光聚焦。激光光束的聚焦常用有两种方式:透射式和反射式。其中,透射式激光光束聚焦点易于调整且允许光束有微小偏心,几乎可获得任何尺寸的焦斑。因此,采用透射式光束聚焦。如图1(a)所示,激光头光路主要由光纤、准直透镜和聚焦透镜组成。光纤激光器输出的光斑接近高斯型分布,已知光纤的数值孔径为NA,入射高斯光束的束腰到透镜的距离近似等于透镜的焦距f,可确定经薄透镜后的光束直径D:

图1 激光头光路图Fig.1 The optical path of the laser head

式中:D——入射光束大小,mm;

Dfiber——光纤芯径,mm。

通过光束大小可以确定机械固定件的尺寸孔径大小,预防激光能量的损失和对壳体散热的影响。

使用单透镜聚焦时,系统中的焦点直径、焦深和发散角之间存在以下数值关系[14]:

式中:α——实际发散角,rad;

w'——束腰直径,mm;

λ——激光波长,mm;

D——透镜的通光口径,mm;

f'——透镜的焦距,mm。

由式(2)、式(3)、式(4)可以得到焦深Δf'与像方张角θ的关系:

式中:Δf'——焦深即2 倍的瑞丽长度,mm;

θ——像方张角,(°)。

通过式(5)可知,焦深 Δf'与像方张角θ的平方成反比。因此,可根据不同的焦深要求制定不同的像方张角,从而获得机械外形的倾角尺寸。

根据高斯光束透镜变换公式[15],可确定任意离焦位置Δz处的光斑直径:

式中:Δw'——光斑直径,mm;

Δz——离焦距离,mm。

根据以上分析,采用光纤准直一体式结构的光纤耦合输出模块,数值孔径NA=0.22,聚焦透镜f'=125 mm,通光口径25.4 mm。如图1所示,光路采用透射式光束聚焦,光学元件少,易于调节且容差性好。

2 激光头结构设计与运动仿真

2.1 激光头结构设计

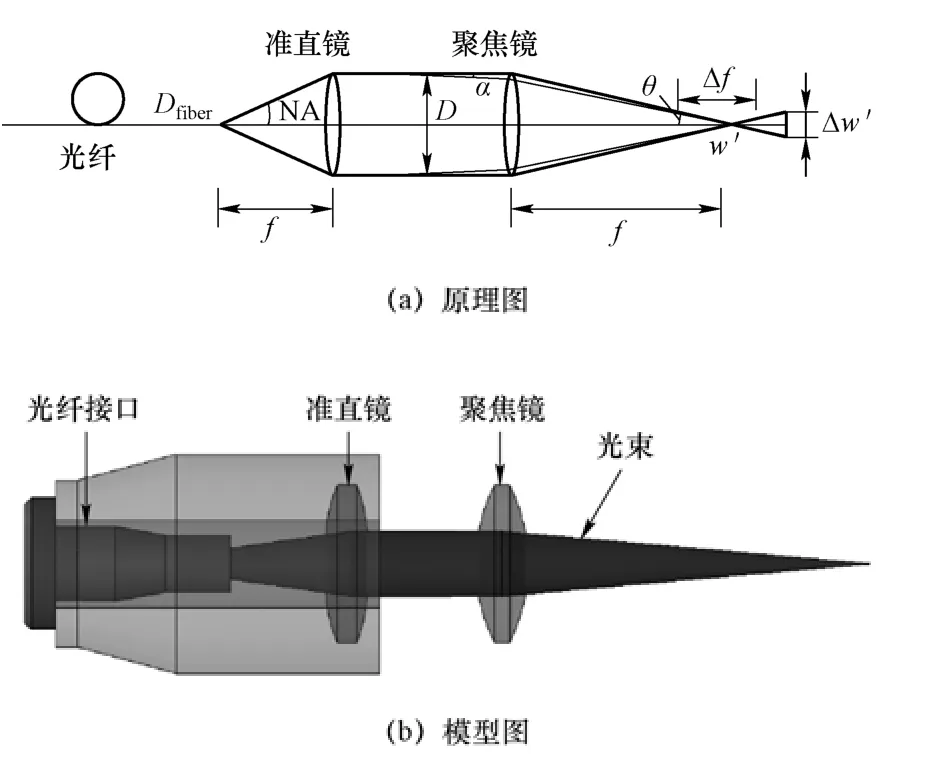

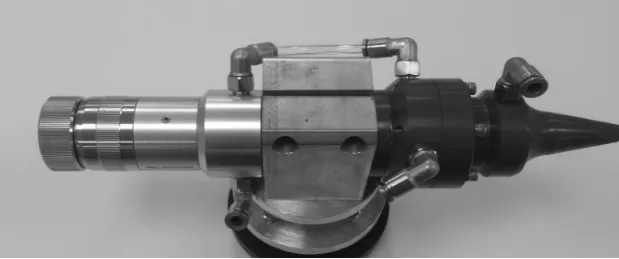

设计的小型激光焊接头外观如图2(a)所示。激光头由光纤接口、安装座、壳体、气路、水路、准直镜、聚焦镜、保护镜片等部件构成。激光通过光纤接口传导至激光头主体部分。所用的光纤接口为QBH 接头,该接头采用定制化设计将准直镜集成于接口单元中,从而缩小激光头的尺寸。从准直镜穿过的激光通过聚焦镜聚焦后,从激光头端部的锥形孔中射出。

图2 小型激光头结构示意图Fig.2 The structure of the small-sized laser head

为防止激光烧蚀,激光头的出口端锥形孔大于激光光束尺寸。激光头中保护镜片的作用是防止焊接过程中产生的高温金属蒸汽等损伤聚焦镜等光学镜头。为实现对焊接过程中的熔池保护,需在焊接过程中提供惰性保护气体。保护气体可通过旁轴输送或者同轴输送的方式实现。旁轴输送保护气体需增加旁轴气路及其辅助固定装置。为简化结构,本设计采用同轴输气方式。同轴输气的实现方式是在激光头上增加气路接头,惰性气体通过接头后在激光头中的锥形孔中喷出。此外,在激光头上还设置有水路结构,该水路结构的目的是给聚焦镜片降温。冷却水通道如图2(b)所示。在镜头圆周附近设置水槽结构,水槽的两头分别安装进水管和出水管,冷却水流过水槽的同时带走镜头附近的热量,实现对镜头的降温。冷却水通过外部连接的水冷机降温后循环供给激光头装置。

2.2 激光头运动仿真

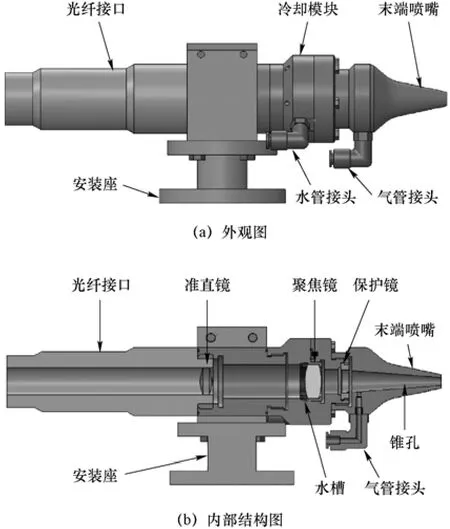

考虑到蒸汽发生器给水端的现场环境和空间尺寸,激光头安装于六轴机器人上,并作为机器人的末端执行装置实现自熔焊接作业。为防止小型激光头的与蒸汽发生器管板结构发生干涉,需对激光头进行运动仿真,考查其在蒸汽发生器内焊接运动性能和干涉特性。

运动仿真在SolidWorks Motion 环境进行,设置激光器的运动轨迹绕指定的传热管进行圆周运动。如图3 所示,结果表明小型激光头在蒸汽发生器内未发生明显干涉,进一步,在近壁面也未发生明显干涉(运动姿态有所受限),说明该小型激光头能满足蒸汽发生器的焊接堵管作业的基本需求。

图3 激光头在蒸汽发生器内的运动仿真Fig.3 The motion simulation of the laser head in the steam generator

3 激光头加工和焊接验证

3.1 激光头加工

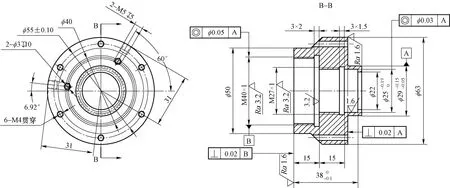

所加工的小型激光头如图4 所示。激光头冷却模块和末端喷嘴采用铜材,以提高传热和散热效果。激光头底座结构采用铝合金,以降低装置的整体重量。其中,冷却模块的工程图如图5 所示。

图4 激光头实物图Fig.4 The machined sample of the laser head

图5 冷却模块的工程图Fig.5 The engineering drawing of the cooling module

3.2 激光头的焊接验证

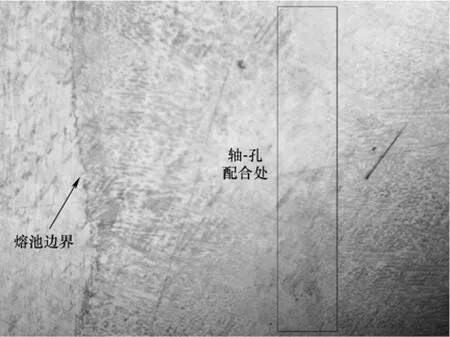

为进一步验证激光头的焊接效果,进行了焊接验证实验。焊接验证实验采用蒸汽发生器传热管模拟件,并根据模拟件设计了焊接堵头结构。模拟传热管的内径为13 mm,所设计的堵头材料为 inconel690,直径 13 mm,长度20 mm,与模拟传热管之间的配合公差小于0.05 mm。焊接功率为500 W,采用激光自熔焊的方式,焊接进给速率为600 mm/min。堵头、传热管模拟件以及焊接后的工件如图6 所示。将焊接工件沿着轴向剖切,并进行制样观察,得到金相特性如图7 所示。在堵头和模拟传热管的配合处(即轴孔配合处),经测试材料在0~3 mm 深度范围内已经完全融合,在室温下堵头横截面的抗拉强度Rm/MPa≥680,初步证明了所设计的激光头易操作和有效性,可用于蒸汽发生器传热管的焊接堵管加工。

图6 焊接实验样本Fig.6 The welding sample

图7 焊接工件的截面金相Fig.7 The metallograph of the weld cross section

4 结论

(1)所设计的小型激光头包括光纤接口、安装座、壳体、气路、水路、准直镜、聚焦镜、保护镜片等部件,结构简单,易于制造。

(2)小型激光头在蒸汽发生器内未发生明显干涉,满足蒸汽发生器焊接堵管作业的尺寸需求。

(3)焊接验证实验和强度测试表明,所设计的小型激光头较好地实现了材料熔合,可用于蒸汽发生器焊接堵管作业。