双体船起重抬臂装置设计

章仲怡,王佐强

(中海油能源发展股份有限公司 清洁能源能源工程分公司,天津 300450)

为了保护海洋生态环境和海上航行安全,根据国家安全环保部门的要求,在油气田寿命终止时,要对建立的海上石油平台进行回收拆除。不包括在建项目,2040 年之前,我国领海需要拆除的油气田数量达81 个、海上平台数量约164 座,预计拆除平台上部质量42 万t、平台下部质量25.9万t。经历了海上油田建设的高峰期,随着设施的老化,海上平台的拆除施工需求必将要大量涌现。杨俊甲[1]、晋永琦[2]、孙见章等[3]、潘东民[4]、苏瑞华等[5]、王儒等[6]、胡振国[7]、阮志豪等[8]、刘登辉[9]、汪雷[10]、李巍等[11]均进行过海上平台拆除方法和工艺的相关研究。

拆除海上平台上部模块的方法主要有吊装法和浮托法2 种[8]。吊装法依赖于浮吊船完成拆除作业,对于重量较小的模块可以直接采用吊机整体拆除,较大的模块一般先分割成小块之后再进行起吊移除。这种方法的缺点是需要大量的人力和物力,且容易对海洋环境造成污染。浮托法是利用双体工程船将海上平台的上部模块与底部支撑架切割后整体移除,再转运到港口或陆地进行拆解。某公司2016 年建成的Pioneering Spirit 是全球第一艘采用浮托法一次性移除海上平台的双体工程船,具有最大拆除48 000 t上部模块的能力。

我国海上平台的拆除起步较晚,现在还处于利用起重船分块吊装的阶段。面对日益增长的拆除作业需求,提高拆除技术和工艺水平迫在眉睫。起重抬臂装置是双体工程船的核心环节,是实现海上平台拆除的关键设备。目前国内还没有与Pioneering Spirit 同类型的起重抬臂系统。针对我国领海的海上平台特点,本文提出了一种起重抬臂装置的设计方案,并对主要部件进行了静力学分析。

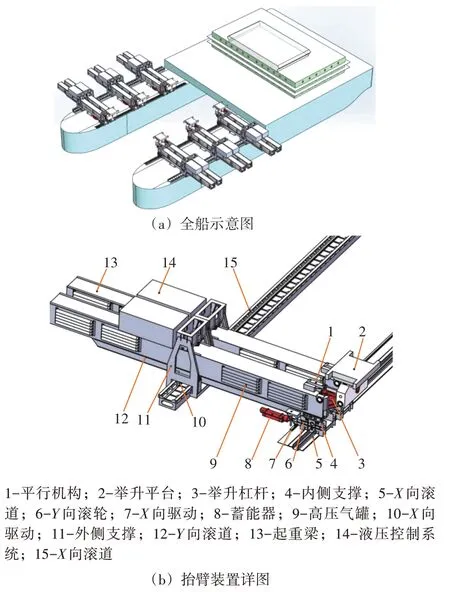

1 抬臂装置总体介绍

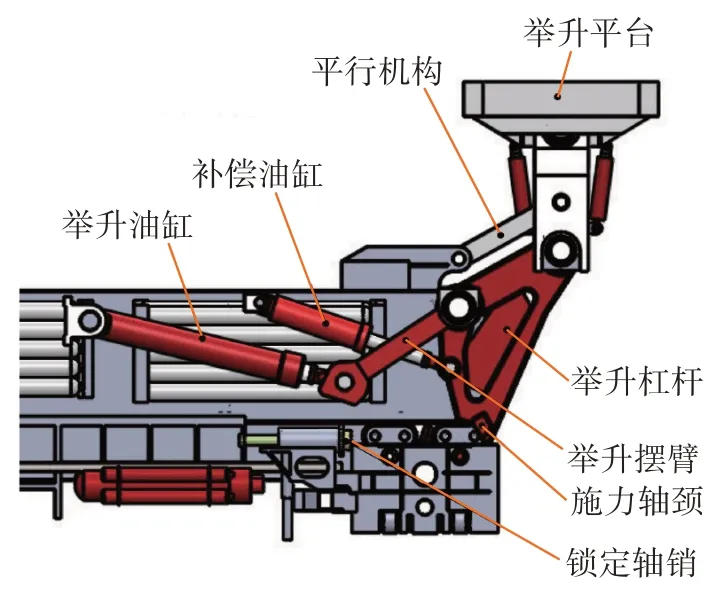

起重抬臂装置主要用于导管架切割后对海洋平台上部模块进行一次性移除,并将其下放至转运驳船。起重抬臂装置示意图如图1所示,双体船的两侧各布置有3组抬臂。每组抬臂具有12×103kN的举升能力,最大可拆除7 200 t 的海上平台,满足了目前我国领海内大部分退役平台的拆除作业需求。单个抬臂主要由起重梁、X向轨道、内侧支撑、外侧支撑、举升杠杆、X向驱动、Y向驱动、Z向补偿缸(辅缸)、Z向举升油缸(主缸)、举升托台、锁定销轴、高压气罐、蓄能器、X向制动油缸、Y向制动油缸等装置和机构及液压控制系统组成。表1为单个抬臂主要技术指标。最大竖直工作行程是2 m,极限行程2.4 m,能够满足多数工况下的举升需求。两侧托台的最小、最大中心距离是14 m 和30 m,表明起重抬臂装置可以移除14~30 m宽的海洋平台。

表1 单个抬臂主要技术指标

图1 起重抬臂装置示意图

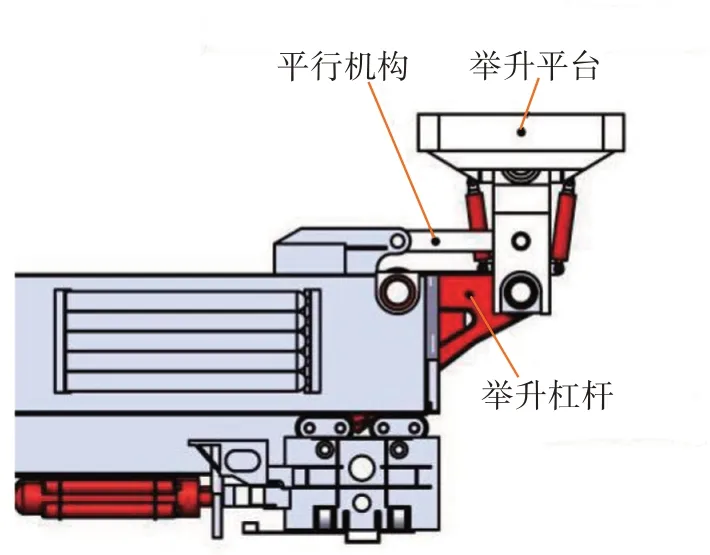

虽然整体将上部平台一次性移除作业的效率较传统的分解吊装作业效率有很大的提高,但由于海上作业平台种类多、结构复杂,无法采用统一的接口结构。常用的接口结构主要有管夹式举升和托台举升2种形式。管夹式举升由于平台管径变化及支撑管存在倾斜造成的干涉及且结构复杂等因素,通用性较低。而托台举升形式具有较好的适应性,通过定制上部的结构形式适应不同平台的需求。虽然Pioneering Spirit公司提出了管夹接口举升方案,但并没有管夹方案的实际应用案例,已经实施的移除和安装实例大多为托台举升的方式,也有个别移除作业是在平台支撑柱管处焊接辅助结构进行托举,因此本抬臂设计方案采用托台举升结构的接口形式。托台举升结构示意图如图2所示。

图2 托台举升结构示意图

2 抬臂装置作业流程

海上平台的整体拆除是一个复杂的过程,需要机械、液压、气动和控制系统等协同配合完成。为了提高安全性和可靠性,将抬臂的作业流程分为:准备、补偿、举升、锁定4个阶段。准备阶段中,双体船靠近作业平台,通过调整船舶压载水使抬臂托台移至合适的作业间距,此时触发Z向补偿油缸和Y向驱动为主动波浪补偿模式,使得举升平台紧贴作业平台下表面,以完成举升前的准备动作。抬臂处于准备状态示意图如图3所示。

图3 抬臂处于准备状态示意图

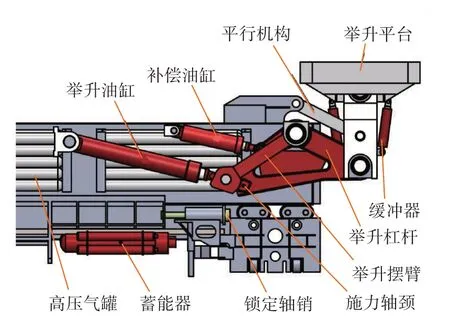

图4 为抬臂举升前的补偿状态示意图。此时举升平台已经抵靠在平台托举位置,并施加一定的预加载荷,使托台与平台接触固定,为保证托台与平台保持固定接触状态,Z向必须呈现浮动补偿状态以抵消抬臂随波浪起伏的影响。这时的补偿状态为单缸补偿,由一个较小的补偿缸(辅缸)实施,举升油缸(主缸)的活塞杆顶部这时与举升杠杆的施力轴颈呈脱离状态。补偿缸(辅缸)的活塞杆端部与举升杠杆后臂中部位置销接,其活塞杆的伸缩与举升托台的上下保持联动。举升油缸活塞杆头部并未直接与举升杠杆铰接连接,而是与举升摆杆销接,举升摆杆可绕举升支点转动,当举升油缸处于收缩状态时,带动举升摆杆脱离举升杠杆的接触。因此,此时的波浪补偿完全由补偿缸(辅缸)实施。考虑到举升杠杆绕支点转动,举升运动轨迹实际为圆弧,因此X向和Y向也同时参与补偿。

图4 抬臂举升前的补偿状态示意图

在实施举升前,先要完成对平台下方支撑管的切割,实现平台上下的物理分离。举升前依次将各抬臂的举升油缸缓缓伸出,直至举升摆杆的施力半圆柱面抵靠在施力轴颈的外圆,由于这时还在补偿状态,所以举升油缸活塞杆与举升杠杆接触后,举升油缸通过施加一个较小的推力与补偿缸(辅缸)一同进入补偿状态。当所有举升油缸都进入抵靠补偿状态后,就具备了举升的条件,此时通过控制室发出指令,触发所有抬臂的举升油缸进入快速举升状态,将平台举升以防止平台在海浪的作用下与下方切割支撑管发生碰撞,随后船舶驶离。

当抬臂将海上平台举升至指定高度时,为了避免液压系统长时间处于高压状态,通过设计的锁定销轴将其端部抵靠在举升杠杆下部的平面,将油缸承接的平台载荷通过锁定销轴转移到起重梁的机械结构,即锁定状态。载荷转移后,液压系统即可退出工作状态,达到节能和保护液压缸免受高压冲击、延长使用寿命的效果。

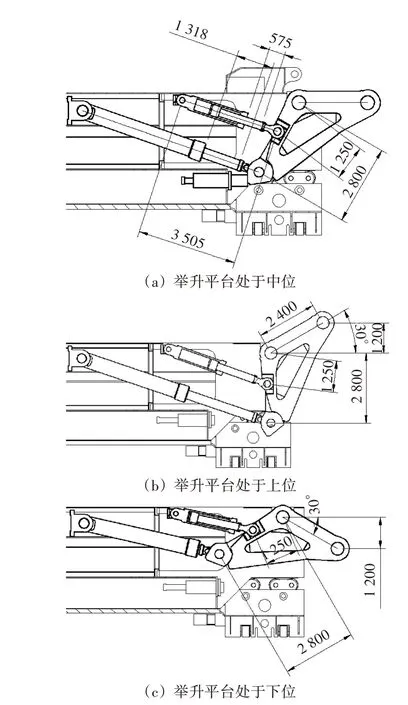

图5 为竖直Z向举升行程分解示意图。由图5知,举升平台最大行程为2.4 m,有效工作行程为2 m,上下各预留200 mm的油缸缓冲行程,补偿行程在中位±0.5 m的范围内,举升起始行程设在中位下方约0.5 m 处,有效快速举升行程达1.2~1.5 m。图5(b)和(c)为举升平台的上位和下位,分别对应油缸伸展和收缩极限位置。

图5 竖直Z向举升行程分解示意图

通过以上分析可得,整体一次性移除上部平台的作业顺序为:①船靠近作业平台,靠近前双侧抬臂缩回至船舷的极限位置,避免碰撞;②调整船舶压载水,使抬臂托台与平台移动至合适的作业间距;③将各抬臂依次移动到平台作业托举的下方位置,并保持安全距离;④触发Z向补偿油缸和Y向驱动为主动波浪补偿模式;⑤由补偿油缸将举升托台缓慢抵靠平台托举面,同时将主动波浪补偿模式切换成按预设预紧托力的被动波浪补偿模式;⑥依次将举升油缸(主缸)抵靠上举升杠杆的施力位置,并进入被动波浪补偿模式状态(举升油缸施加的预紧举升力的大小根据举升平台重量调整);⑦切割平台下部管道;⑧排除部分压载水量,使船体上升时举升油缸收缩至快速举升起始位置附近,使油缸具有1.2~1.5 m 的快速举升行程,并使举升油缸预紧托举力逐渐提升至举升载荷的约80%,以便能减小举升后的船体倾斜角度;⑨启动举升油缸(主缸)快速举升,同时关闭Z向补偿模式,补偿油缸(辅缸)助力同步举升,快速举升时Y向保持与举升油缸的随动模式;⑩船驶离平台原安装位置;⑪调整举升高度,将锁定销轴抵靠举升杠杆,Z向锁定,液压系统停止工作;⑫机械锁定抬臂X、Y向移动,进入运输或转移驳船;⑬驳船移动至平台下方,调整压载水使驳船下放至合适高度;⑭重新启动液压系统,准备就绪后,解除X、Y、Z向锁定;⑮在液压系统作用下缓慢下放平台至运输船;⑯抬臂退出平台下方,驳船承载平台驶离;⑰锁定X、Y、Z轴后,关闭抬臂液压系统;⑱任务结束。

3 抬臂静力分析

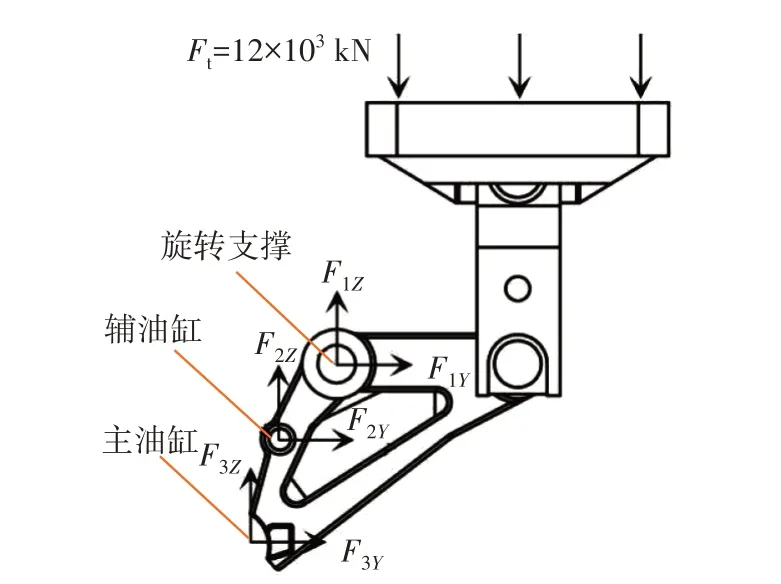

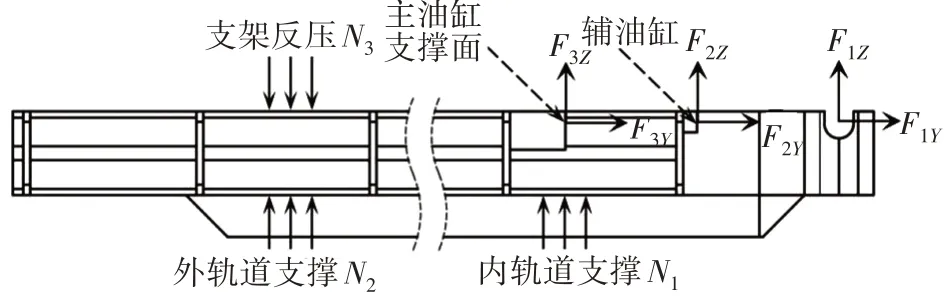

抬臂机构是一个非常复杂的机械和液压耦合系统。举升机构和抬臂装置是其中的关键部件,需要进行力学分析。在托起海上平台的时候,举升结构承受了海洋平台的重力。按照技术要求,单个抬臂的举升重量Ft约为12×103kN,辅油缸和主油缸提供了推力F2(分量为F2Z和F2Y)和F3(分量为F3Z和F3Y),旋转副也提供了一部分的支撑力F1(分量为F1Z和F1Y)。举升机构受力示意图如图6所示。

图6 举升机构受力示意图

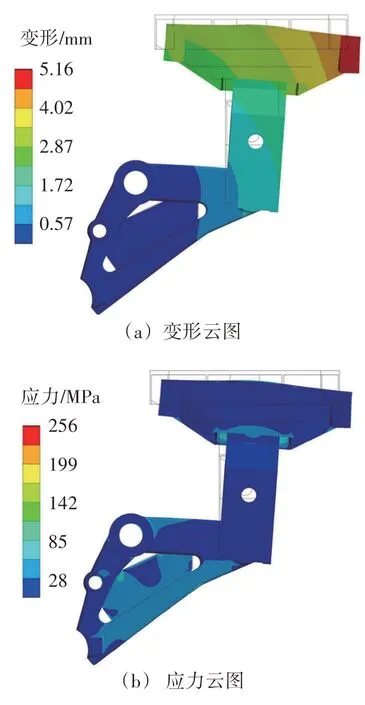

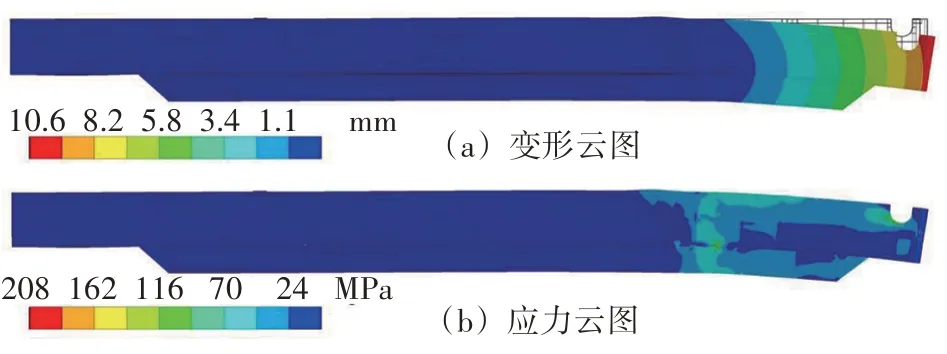

图7 为举升机构静力分析云图。由图7 知,举升机构的最大变形量为5.16 mm,在平台的最边缘处。结构的最大应力是256 MPa,在举升平台底部的加强筋处,其它区域的应力集中在25~100 MPa,远小于结构钢的许用应力。因此,只要将举升平台底部进行优化加强,就能够满足技术要求。

图7 举升机构静力分析云图

每组抬臂包括2 个起重梁和举升杠杆(如图1所示)。对于单个举升杠杆,在旋转轴处的支撑力F1约为9.57×103kN,接近于总负载(12×103kN)。主油缸提供的总推力F3约为8.39×103kN,而辅油缸提供的推力F2约为1.79×103kN。需要说明的是,F2、F3与F1方向是相反的。单个举升杠杆的支撑力和油缸的推力如表2所示。

表2 单个举升杠杆的支撑力和油缸的推力 ×103 kN

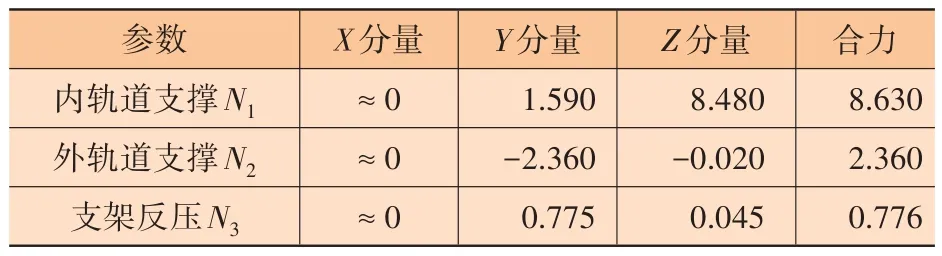

通过举升机构的静力分析,可以得到抬臂梁前段承受的负载力。图8 为抬臂梁的受力示意图。由于抬臂梁沿Y向是可伸缩的,移动范围为0~8 m。根据材料力学知识,当悬臂长度为8 m 时,抬臂梁承受最大的弯曲变形。因此,进行此处位置的静力分析。

图8 起重梁受力示意图

图9 为抬臂梁静力分析云图,由图9 可知,抬臂梁的最大变形量为10.6 mm,出现在抬臂梁的最边缘处;最大应力是208 MPa,小于结构钢的许用应力,说明抬臂梁的结构设计是合理的。当然可以继续对主油缸和内轨道支撑结构进行优化,以减小应力,提高安全性和可靠性。抬臂梁的支撑力如表3所示。

表3 抬臂梁的支撑力 ×103 kN

图9 抬臂梁静力分析云图

由表3 可以看出,内侧轨道承担了绝大部分的支撑力,其Z向力分量为8.48×103kN,而外侧轨道和支架的支撑力较小。在实际工作过程中,Y向分力由驱动机构来平衡,为驱动机构的自锁设计提供了理论基础。

4 结束语

本文设计了一套具有72×103kN 举升能力的双体船起重抬臂装置,介绍了抬臂装置的总体结构方案,讨论了抬臂的作业流程,并对其关键部件进行了力学分析。随着我国海域内一些油田开发寿命周期的临近,海上平台的拆除存在巨大的市场前景。作为海上平台拆除的核心设备,本文起重抬臂装置的设计方案丰富了国内海上平台整体拆除技术和思路,具有一定的参考和借鉴价值。