一种搅拌站故障预警及监测系统研究

宣钇舟/XUAN Yizhou

(中建机械有限公司,河北 廊坊 065000)

伴随着混凝土机械行业的迅猛发展,搅拌站企业设备维修制度不断改革和深化,传统设备检修方式难以适应其要求,目前大型商混公司的混凝土搅拌站由于设备检修不及时导致生产事故的频率每年高达30%左右,给混凝土生产企业造成巨大损失。

对此,本文介绍了一套搅拌站故障预警及监测系统,该系统基于云端管理的监控平台,打造现场设备监测网络化、远程化、可视化,可使设备生产厂家以及混凝土生产厂家实现工厂无人化管理,降低人员维护成本高达75%,不仅可以对设备实现实时在线监测并预警,而且可以减少事故发生。

1 系统组成

搅拌站故障预警及监测系统由采集装置、分析装置以及显示装置3 部分组成。

1)采集装置 主要由RS485 有线/无线温震传感器,电流变送器,压差传感器,智能能耗电表,485 集线器,I/O 终端采集模块等构成。

2)分析装置 主要由智能网关、数据分析端构成,可以实现实时分析,提供预警参数的设定以及报警状态的显示。

3)显示装置 由智能云平台、电脑主机、显示器构成,形成直观画面,支持远程和本地访问。

系统框架图如图1 所示。

2 工作原理

在设备现场配置具备远程通讯功能的温震传感器、油位传感器、电流变送器、压差传感器、智能电能表、PLC 等,对执行设备进行温度、震动、电流以及当前状态等进行实时监测,通过模拟量转换为数字量,生成实际状态的数值,进而通过智能网关与数据分析框架建立Modbus TCP协议通讯,分析设备接收当前数据,信息交互到显示终端,将当前实际采集到的参数与正常参数做理论对比,生产管理人员只需在采集系统软件界面进行参数设置,设置一级报警、二级报警、故障报警3 种情况,支持通过比较参数值的差异,如果存在差异,则确定该执行设备或元件存在故障,系统软件对设备进行远端监测及故障分析,分析结果最终以报表和数据的形式呈现,并支持多台设备集中采集。

3 系统安装布置

采集端根据搅拌站设备实际工况进行合理安装及布置,具体案例如下。

1)温震传感器安装在设备的轴端、电机尾端以及重点监测部位,综合采集设备当时运转实时动态,安装方式如图2。

图2 温震传感器安装位置

2)电流变送器安装于设备控制柜体当中,由智能电能表进行采集进行反馈。

3)油位传感器安装于设备储油罐体内部,准确反应实时油位,安装方式如图3。

图3 油位传感器安装位置

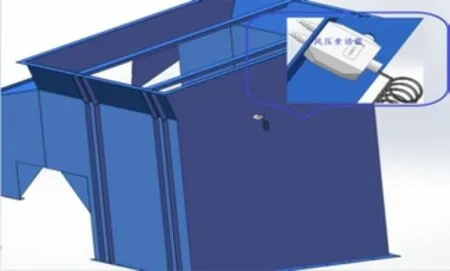

4)压差传感器安装于除尘器头罩部位,检查是否会有负压的出现,安装方式如图4。

图4 压差传感器安装位置

5)PLC 位于控制柜体内部,负责采集所有设备的动作状态。

4 系统功能

系统可以实时对监测的设备进行参数设置,进而实现预警、报警的功能;支持历史报警信息查询,在预警的情况下进行设备检修,可以最大限度地增加设备的寿命;通过能耗监测仪表采集参数,支持历史参数查询并分析,通过查看整体及分项设备的能耗量,提高厂家对设备的管理;运行状态和能耗支持图谱和柱状图的方式进行监测,可以直观进行分析;实时监测设备运转周期,提示设备维保记录,此系统采用智能网关,减少大量现场布线,提升设备稳定性。

5 结语

传统的设备维护方式存在对设备监测不及时,处理效果不理想的困惑,搅拌站故障预警及监测系统基于智能云平台,实现了对设备100%的实时自动故障监测,系统能够实时对采集到的数据进行分析,让操作人员能够及时找到故障源,对设备进行维护保养,提高生产效率,智能网关为设备提供联网服务,通过电脑端即可实现对现场设备的运行状态及故障预警信息进行实时监控,对设备采集到的数据进行查看、修改、统计、分析等,为企业提供智能化的高质量远程管理维护服务以及智能化诊断服务,进而提高设备整体运转工作效率。