某重型卡车格栅防虫网的优化设计

赵 灿,肖 熠,高凯笑,杨 龙

某重型卡车格栅防虫网的优化设计

赵 灿,肖 熠,高凯笑,杨 龙

(质子汽车科技有限公司,陕西 西安 713760)

防虫网是保护水箱和冷凝器的重要零部件,文章所述防虫网是装配在格栅内侧的金属防虫网。为了解决防虫网脱落、装配不平整等问题,文章对国内外多种车型防虫网安装方式进行对比,经过样件试验和样车装配,再结合样件的结构特点、生产装配周期、成本等因素最终确定了热熔焊连接方式为当下最优的安装方式,并与螺钉固定防虫网方案进行具体的性能对比,总结出热熔焊方案的优缺点,再通过技术优化,采用挡板和压条以及热熔点的合理布局等方案解决了漏胶和不服帖的问题。

重型卡车;金属防虫网;格栅结构;热熔焊

防虫网是保护水箱和冷凝器的重要零部件,传统重卡防虫网是尼龙网,装配在中冷器表面,随着发动机的马力越来越大,散热需求持续增大,中冷器和水箱的体积增加较多,前面罩和格栅的开孔需求也随之增大,而格栅的开孔增大会导致格栅内部底盘结构暴露[1-2],影响整车美观性,而将防虫网固定在格栅内侧既可以保护冷却系统,又可以遮蔽底盘,提升整车美观性[3-4]。

1 国内外长头车防虫网固定方式对标

1.1 国内车型一

格栅为直瀑式格栅,外观简洁大气,格栅内部规则平整。

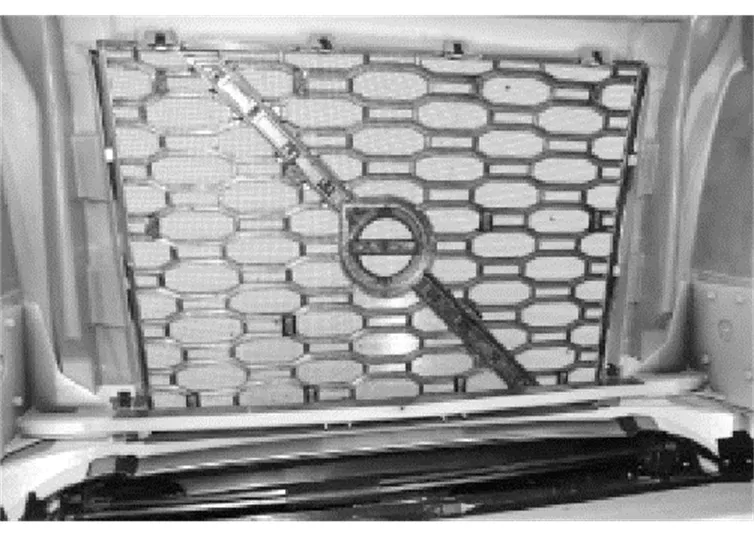

本车型防虫网是采用自攻钉加垫片直接固定到格栅竖条上,格栅竖条内部有簧片螺母,四周边缘使用螺栓将防虫网与格栅和机舱盖内板套装固定,如图1所示。

优点:自攻钉对防虫网网格的破坏范围小,且防虫网上不需预开螺钉孔,后期防虫网也可单独拆卸。

缺点:螺钉较多,有掉落风险,前格栅螺栓外漏影响美观。

图1 螺钉安装的防虫网结构

1.2 国内车型二

本车型格栅为直瀑式格栅,外观简洁大气,格栅内部规则平整,如图2所示。

图2 冲孔板结构防虫网

防虫网为整体冲孔网,用螺钉固定在格栅上。冲压板防虫网强度好,不易变形,防虫网形状易控制、精度好。

优点:防虫网强度好,所需螺钉数量少,易装配。

缺点:开孔比难以满足设计要求。

市面上也有多种冲压板材防虫网,有的是用螺栓固定在前面罩上有的防虫网固定在中冷器上,但冲孔网不能同时满足内切圆直径小于2.5 mm,开孔比小于60%的要求,散热效果不好,如表1表示。

表1 各类车型防虫网开孔对比

车型123 防虫网材料金属浇铸菱形网金属冲压六边形网格金属冲压圆孔型 内切圆直径/mm3.722.502.00 图例 开孔比/%60.9357.0025.60

1.3 国外车型三

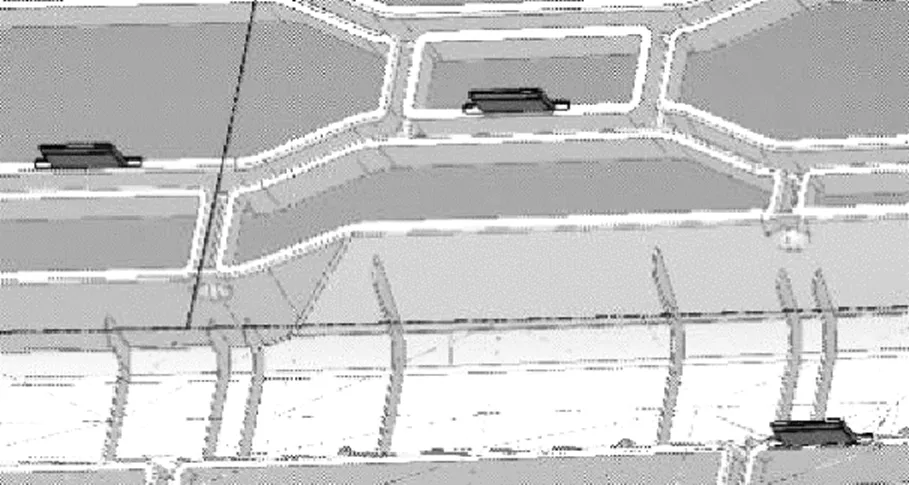

此款车型的格栅为可拆装式,内部也较为平整,如图3所示,亮条卡接结构并不突出于格栅条,如图4所示,防虫网采用金属包边处理,整个防虫网也较平整,在与格栅卡接处预开安装孔,防虫网是采用压板卡片将防虫网卡接在格栅上。

图3 格栅内部造型平整

优点:防虫网边框整洁、独立,且可拆卸,清洗更换方便。

缺点:防虫网需预开安装孔,需开冲切模。由于防虫网四周无固定点,则要求格栅内面平整无台阶、凸起,否则防虫网边缘会翘曲。格栅上的安装卡扣凸起较高,对格栅内部与底盘件间隙空间要求大。

1.4 国外车型四

该车型前格栅为亮条加大面积金属网格栅,如图4所示。防虫网带塑料边框和筋板,用螺栓固定到格栅上。

带塑料边框的防虫网需配合格栅的造型进行设计并开模,并且边框的厚度比单纯的钢丝网大。

优点:可拆装,防虫网外观美观、整洁。

缺点:防虫网需根据格栅造型设计,成本高。边框和筋厚度大,安装空间要求大。

1.5 国外车型五

此款车型格栅为亮条边框加大面积金属网格栅,如图5所示。带边框防虫网用螺栓与格栅和机舱盖内板套装。

图5 金属网格栅配合防虫网

此结构防虫网安装点分布在防虫网周边,防虫网并不与金属格栅相贴,需留出安全间隙,防止摩擦。主观感觉此种防虫网较轻薄,能撑得非常平整。

优点:安装点少,与格栅套装,造型美观。

缺点:防虫网安装点分布在周边,防虫网为一平面,不会随型,且安装空间需求较大。

1.6 国外车型六

此款车型的前格栅镂空面积较大,格栅条较细。防虫网有塑料边框和骨架,用螺钉安装在格栅上。交叉状骨架增强了防虫网整体的刚性但防虫网总成向尺寸也会加大,如图6所示。

优点:造型美观、防虫网较轻盈。

缺点:骨架和螺钉安装凸台也会导致防虫网在空间要求上会加大。

图6 塑料骨架螺接固定防虫网

2 热熔式防虫网固定方式优化方案

2.1 热熔焊加压板固定防虫网方案

通过国内外车型防虫网固定方式的对比,再结合现有车型格栅结构的特点,采用热熔焊方式固定防虫网。

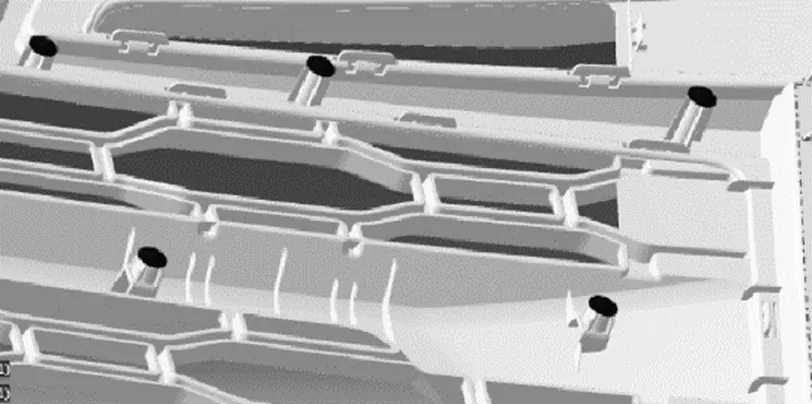

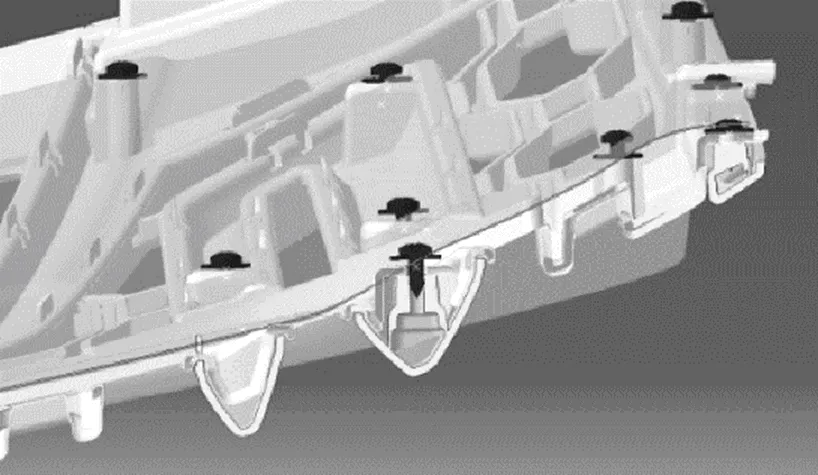

格栅上的材料为PP+EPDM,卡片一般分布在格栅条边缘,如图7所示,将防虫网上开冲切空,将格栅预留的卡片插在冲切空内,用电烙铁熔化卡接片,熔化的卡接片将防虫网固定在格栅上。

图7 格栅条边缘的卡片

此种装配方式连接可靠,不易脱落,模具加工简单,无需滑块、嵌块,安装点分布在格栅条边缘,对格栅高亮黑表面效果基本影响。实测拉力为192 N时,防虫网破裂,但热熔焊并未脱开,如图8所示。

图8 热熔焊焊点拉脱力测试

2.2 热熔焊加压板固定防虫网方案分析

存在问题及解决方案:

1.热熔柱外露

问题:类似于溢胶,如图9所示。

解决方案:增加挡片,防止熔柱外露,如图10所示。

图9 热熔焊溢胶

图10 增加挡片

2.防虫网与格栅贴服度问题

由于格栅与底盘件距离较近,所以要求防虫网与格栅尽可能贴服,并且要保证防虫网不把亮条卡扣挤出,所以在亮条卡片处需打避让孔,如图11所示。热熔焊相比自攻钉方案优势有:1)无螺钉脱落风险;2)熔柱与防虫网线性接触,不会使防虫网局部变形;3)格栅外表面固定点处无缩痕风险。

图11 格栅两条的卡扣

3.防虫网局部贴服性差

解决方案:由于金属网防虫网与格栅随型冲压方案对防虫网材质要求高,模具成本也高,所以暂时不考虑。现方案为尽可能增加固定点保证贴服程度。

贴服性差原因分析:

1)格栅内侧不平整。红色平面为模拟的防虫网与格栅内侧大部分区域零贴的光顺曲面,突出的白色区域为不平整区域,突出防虫网最大处约为10 mm,在亮条的固定点周围最为明显。

在格栅与车头加强梁固定孔附近的凸台高3.391 mm,其周边防虫网将与格栅形成一夹角,不能零贴。

2)格栅条局部形变导致防虫网不能随型。为了避让驻车空调风扇,将风扇电机附近的格栅在80 mm范围内部减薄6 mm,但金属防虫网刚度略大很难在小范围突变内随型,也会导致防虫网无格栅不能完全贴服。

3)由于格栅内表面为弧面,防虫网为点固定,所以完全贴服无法实现,只能通过增加固定点改善,但固定点增多导致开孔增多,增大防虫网撕裂风险。在格栅下部,格栅弧度较小,防虫网固定点横向间距为258 mm时,理论上防虫网与格栅的间隙最大值为1.18 mm。

4)防虫网边缘普遍发生翘曲,贴服度较差。此问题已通过增加压条改善,如图12所示。

图12 防虫网边缘增加金属压条

2.3 螺钉固定防虫网方案与热熔焊固定方案对比分析

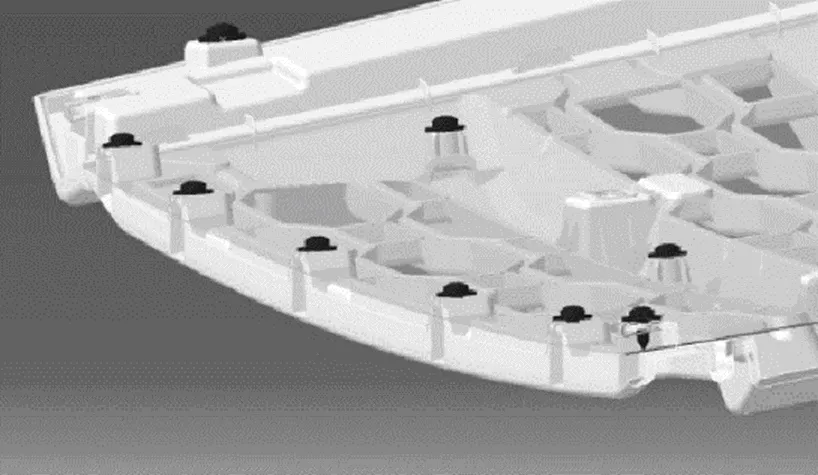

防虫网由42颗螺钉固定到格栅上,格栅上需增加相应固定点,螺钉固定点将布置在格栅条背面,如图13所示。

图13 自攻钉固定防虫网方案

格栅表面为钢琴漆表面,为了避免表面出现明显缩痕,在外侧无亮条区域固定点需采用狗窝加boss柱形式。

存在问题有:1)由于拔模方向的限制,boss柱表面与拔模方向垂直,但防虫网为一弧面,导致boss柱安装平面与防虫网有一夹角,螺钉打紧后防虫网局部被压变形,导致防虫网不平整,如图14所示。2)限于狗窝最小高度限制,部分固定点突出周围格栅,导致防虫网翘起,由于格栅下边缘格栅条过浅,不足以布置狗窝加boss柱,只能采用狗窝加簧片螺母方式固定,翘曲情况更为明显,如图15所示。3)自攻钉固定方式的优势之一为:防虫网无需预开固定孔。但亮条卡扣突出,若防虫网不开孔避让,会导致防虫网将亮条挤出,导致亮条脱落,所以还需预开避让孔。国外车型二的亮条在格栅内部并无突出卡片,卡接点在格栅槽内,并不会干涉到防虫网。4)螺钉固定防虫网相比热熔焊固定优势是防虫网可拆卸,但拆装防虫网螺钉数量多,易丢失,且二次安装的自攻钉脱落风险大增。

图14 自攻钉方向与防虫网不垂直

图15 格栅底部螺钉凸出防虫网

3 总结

1)由于亮条背部格栅凸台明显,且凸起范围小、分布广,防虫网无法做成随型,这是导致防虫网不服帖的主要原因,所以在以后的格栅设计过程中,增加格栅向尺寸,尽量将亮条卡扣、安装点等突出部分隐藏在格栅条空隙中,这样使得格栅面相对平整,防虫网更容易固定。

2)由于格栅内表面为弧面,防虫网为点固定,所以完全贴服无法实现,只能通过增加固定点改善,但固定点增多导致开孔增多,增大防虫网撕裂风险,合理的安装点布局能有效改善不服帖问题,同时减少对防虫强度的破坏。

3)由于防虫网不能完全贴服格栅,热熔焊熔柱加挡板的高度约4 mm,所以建议防虫网与其他零部件距离保证10 mm以上,防止出现干涉、摩擦以及异响等问题。

所以在不考虑更换前格栅以及保证格栅防虫网与底盘件50 mm间隙的前提下,防虫网固定方式推荐采用热熔焊固定。

[1] 邱国华,俞梅.汽车内外饰设计[M].北京:机械工业出版社,2018.

[2] 曹渡,苏忠.汽车内外饰设计与实战手册[M].北京:人民交通出版社,2017.

[3] 田亚梅.汽车非金属材料轻量化应用指南[M].北京:机械工业出版社,2019.

[4] 周达飞,吴张永,王婷兰.汽车用塑料:塑料在汽车中的应用[M].北京:化学工业出版社材料科学与工程出版中心,2003.

Optimization Design of Grille Insect-proof Net for a Heavy Truck

ZHAO Can, XIAO Yi, GAO Kaixiao, YANG Long

( Zhizi Automotive Technology Company Limited, Xi'an 713760, China )

Insect-proof net is an important part to protect the water tank and condenser. The insect-proof net described in this paper is a metal insect-proof net assembled in the inside of the grille. In order to solve the problems of insect-proof net falling off and uneven assembly, this paper compares the installation methods of insect-proof net for a variety of domestic and foreign models. After sample test and assembly of sample vehicles, combined with the structural characteristics, production and assembly cycle, cost and other factors of sample parts, the hot melt welding connection method is finally determined as the optimal installation method at present, and the specific performance of the screw fixed insect-proof net scheme is compared. The advantages and disadvantages of the hot melt welding scheme are summarized, and the problems of glue leakage and adhesion are solved by using baffle and laminate and reasonable layout of hot melting point through technical optimization.

Heavy truck;Metal insect-proof net;Grille structure;Hot melt welding

U463

A

1671-7988(2023)20-88-05

10.16638/j.cnki.1671-7988.2023.020.017

赵灿(1990-),男,工程师,研究方向为汽车设计,E-mail:zc_mingyi@126.com。