氢燃料电池热管理系统仿真分析

耿毫伟,李红信,靳晨曦,汪树恒

氢燃料电池热管理系统仿真分析

耿毫伟,李红信,靳晨曦,汪树恒

(雄川氢能科技(广州)有限责任公司,广东 广州 510000)

文章以120 kW氢燃料电池系统为研究对象,结合热管理要求,对制定的控制策略进行仿真分析。采用AMESim软件搭建氢燃料电池热管理系统仿真模型,以电堆和中冷器的产热为输入条件,电堆的入口温度和进出口温差为评价指标。首先对额定工况点进行仿真计算,得到在额定工况下的电堆入口温度为72.8 ℃,出口温度为79.1 ℃,温差为6.3 ℃,水泵、散热器等部件能够满足散热需求。然后进行全功率仿真分析,得到水泵、风扇、节温器能够很好的响应温度的变化,并且随着产热的增加,使得电堆的入口温度维持在75 ℃以内,温差维持在8 ℃以内,满足电堆的温控要求。

燃料电池系统;热管理;AMESim软件;仿真分析;控制策略

随着能源和环境问题的日益紧张,氢能作为能源的终极形式,被世界各个国家所青睐[1]。氢燃料电池技术由于转换效率高,无污染、燃料来源广泛、操作温度低、启停迅速等优点,成为世界能源领域的研究热点[2]。燃料电池温度的变化对内部的电化学反应、物质传输等过程有着巨大的影响[3]。

燃料电池的正常工作温度区间大概是70~80 ℃,其电效率在40%~60%之间,也就是说产生电能的同时会释放60%~40%热量[4]。与传统内燃机和锂电散热不同,而反应气体带走的热量和辐射换热占比很小,燃料电池产热的96%会通过热管理系统进行散热,并且由于燃料电池的工作温度和环境温度的温差大概为40~60 ℃,比传统内燃机的温差小[5],因此,给燃料电池的热管理带来的很大挑战。

卢炽华等[6]以燃料电池汽车为对象,以冷却液流量,冷却液温度等为指标,研究了整车动力电池和燃料电池的工作情况。郭爱等[7]建立了车用燃料电池热管理模型,研究了电堆电流、冷却液流速、散热片表面风速、旁路阀开度对电堆及散热器入口与出口温度差的影响。丁琰[8]基于AMESim软件平台研究了整车热管理系统的设计方法和策略,考虑了不同环境温度状态下,尤其是极端工况下热管理系统的优化设计。Rehlaender等[9]建立数学模型对混合燃料电池电动汽车热管理系统进行研究。浦及等[10]根据电堆的产热规律,研究了50 kW燃料电池热管理系统的设计方案,为热管理系统的设计提供了参考依据。目前的研究多针对在整车特定工况下的研究,对全功率工况下的燃料电池热管理系统的研究较少。

本文基于120 kW燃料电池系统,根据热管理系统结构和原理以及热管理温控要求制定热管理系统的控制策略,运用AMESim搭建仿真模型并进行验证,对燃料电池系统全工况点进行仿真分析。以电堆进口温度、进出口温差、中冷器的出口温度为评价指标,分析不同功率下系统的运行情况,得出水泵、散热风扇、节温器能够很好地跟随温度的变化而变化。

1 热管理系统设计

1.1 系统原理设计

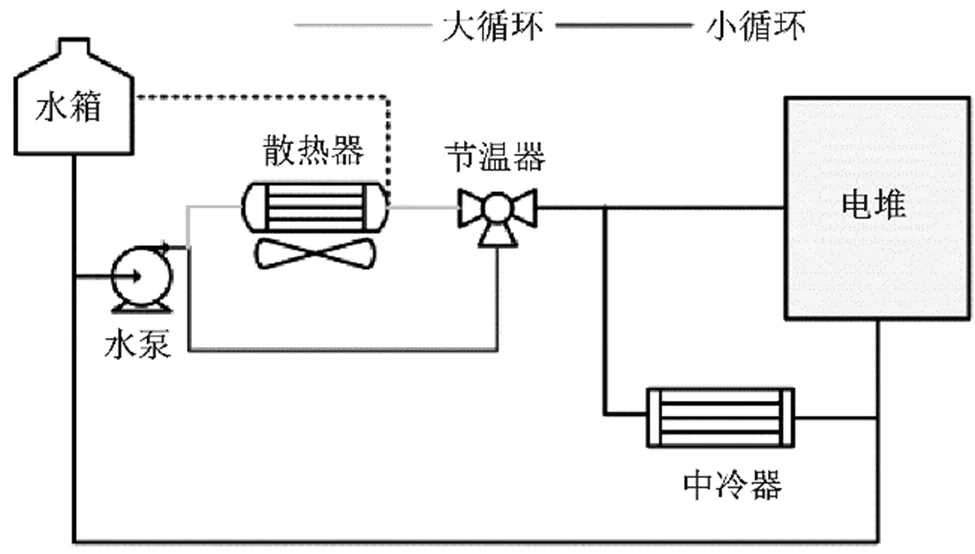

本文的研究对象为搭载157 kW电堆的燃料电池系统,由于该系统在南方,可利用电堆内部产热来实现电堆的低温启动,因此未考虑正温度系数(Positive Temperature Coefficient, PTC)加热装置。整个热管理系统中电堆和中冷器为主要热源,结合系统布置,采用两者并联的形式,采用液冷方式冷却。在系统刚启动时,为使电堆工作温度快速达到合理的工作温度区间,节温器调节冷却液流向,进行小循环,当温度升高到阈值后,节温器调节冷却液流向散热器散热,进行大循环,从而保证电堆合理的工作温度区间。其结构原理图如图1所示。

图1 燃料电池系统热管理原理图

1.2 燃料电池热管理系统要求

目前大功率电堆采用冷却水循环系统,电堆热平衡需要满足的温度目标如下所示[11]:

1)确定电堆入口温度范围。控制电堆入口冷却水温度,保证温度在70~80 ℃;

2)保证电堆内部温度的一致性。电堆内部要求温度一致性,以保证其工作性能。要求电堆进出口冷却水温差小于8 ℃,最好小于6 ℃。

2 热管理系统控制策略

燃料电池系统在保证高温散热和低温加热的基础上,为保证系统高效、稳定的运行,需要为燃料电池系统制定合理的控制策略。热管理的控制策略主要是针对水泵、散热器、节温器进行控制,通过软盘机控制器(File Control Unit, FCU)控制各部件动作,从而保证电堆在合理的温度区间进行工作。其控制策略如表1所示。

表1 燃料电池系统的控制策略

冷却液温度/℃控制策略 电堆入口温度<5风扇关闭,小循环,水泵2 000 r/min 5<电堆入口温度≤30风扇关闭,小循环,水泵3 000 r/min 30<电堆入口温度≤45风扇关闭,开启大循环,水泵4 000 r/min 45<电堆入口温度≤65开启大循环,风扇开启,水泵5 000 r/min 电堆入口温度>65风扇全开,水泵满转

2.1 电堆产热

燃料电池系统产热主要来自电堆的内部产热和增压空气的热量,其中电堆的产热为内部电化学反应时产生的热量,简化模型电堆的产热量近似等于化学能减去电堆输出的电能,公式为[12]

热=total-(1)

cellcell(2)

式中,热为电堆的产热量,kW;total为单位时间内反应生成的化学能,kW;为电堆的输出功率,kW;cell为电堆的单片即时电流,A;cell为电堆的即时电压,V。

2.2 中冷器产热

空气经过空压机增压后温度升高,为保证进入电堆的空气温度在合理的区间内,通过冷却液带走增压空气中的热能,计算公式为[13]

中冷器=air×p,air×∆air(3)

式中,p,air为空气的定压比热容,kJ/(kg·K);∆air为空气的进出口温差,K;air为空气的质量流量,g/s。

2.3 冷却液流量

燃料电池系统热量包含电堆的产热和中冷器的产热,则循环冷却水的散热量的公式为

water=water×p,water×∆water(4)

式中,p,water为冷却水的的定压比热容,kJ/(kg·K);∆water为冷却水进、出口温差,K;water为冷却液的质量流量,kg/s。

3 仿真模型搭建

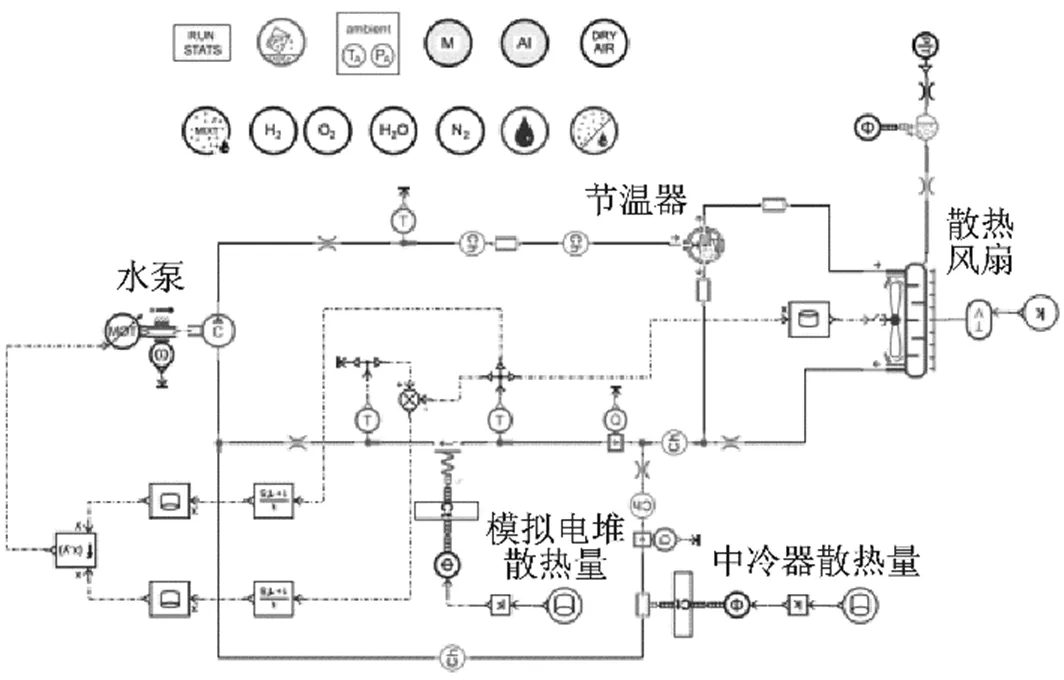

本文仿真模型是利用AMESim软件中的冷却库、热库、热液压库、信号库中的相关模型,通过输入零部件相关参数,搭建热管理系统模型,为保证仿真精度,时间步长设置为0.01 s,如图2所示。然后以额定工况下各热源的产热量和不同工况下的各热源的产热量为输入条件,以电堆、中冷器、散热器的进、出口温度和温差作为观测值。

图2 燃料电池系统热管理AMESim仿真模型

4 仿真分析

4.1 模型可信度验证

为保证仿真结果的可靠性,需对所搭建的燃料电池汽车整车热管理模型进行验证。本文以30 kW燃料电池发动机冷却系统的试验数据为参考[14],以电堆出水温度为观测值,然后与本文仿真模拟的数据进行比对分析,比对结果如表2所示。由于模型搭建进行过简化处理且试验本身具有一定的误差,故仿真值与试验值存在相对误差,但结果控制在7.0%以内,说明本文所搭建的热管理仿真模型具有较高的可信度。

表2 仿真与试验对比结果

电堆散热功率/kW电堆出水温度/℃误差值/% 仿真值实验值 8.449.4536.8 14.251.5544.6 20.858.4564.3 35.970.6675.4 36.2072.3686.3

4.2 结果分析

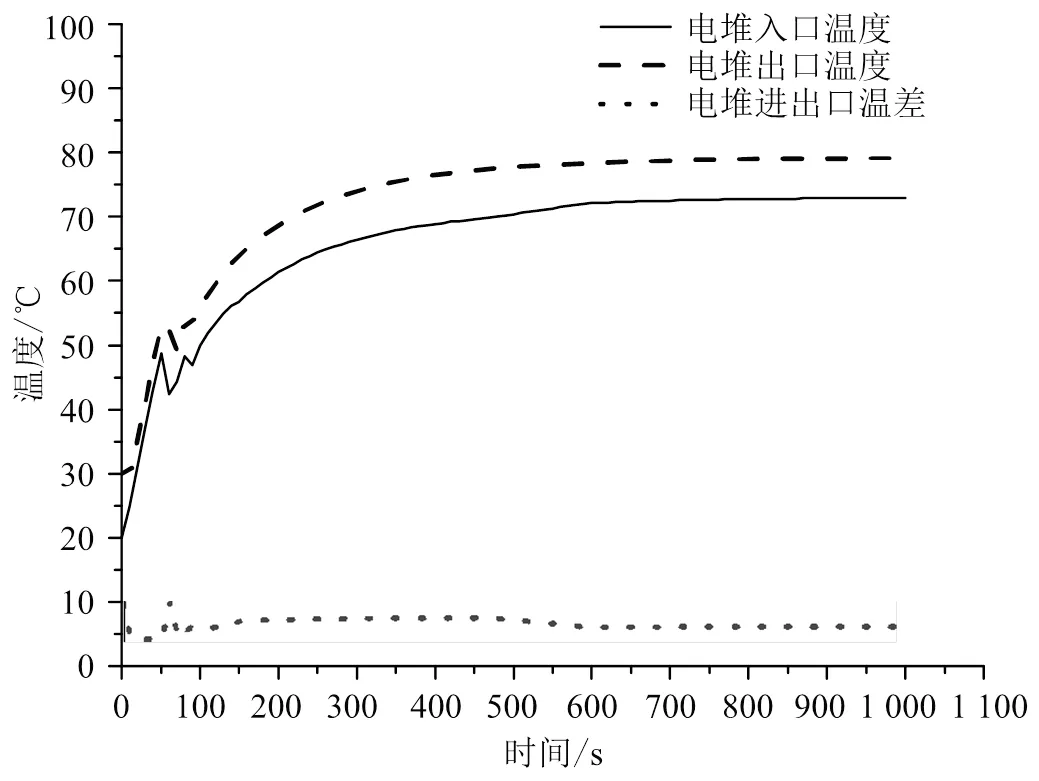

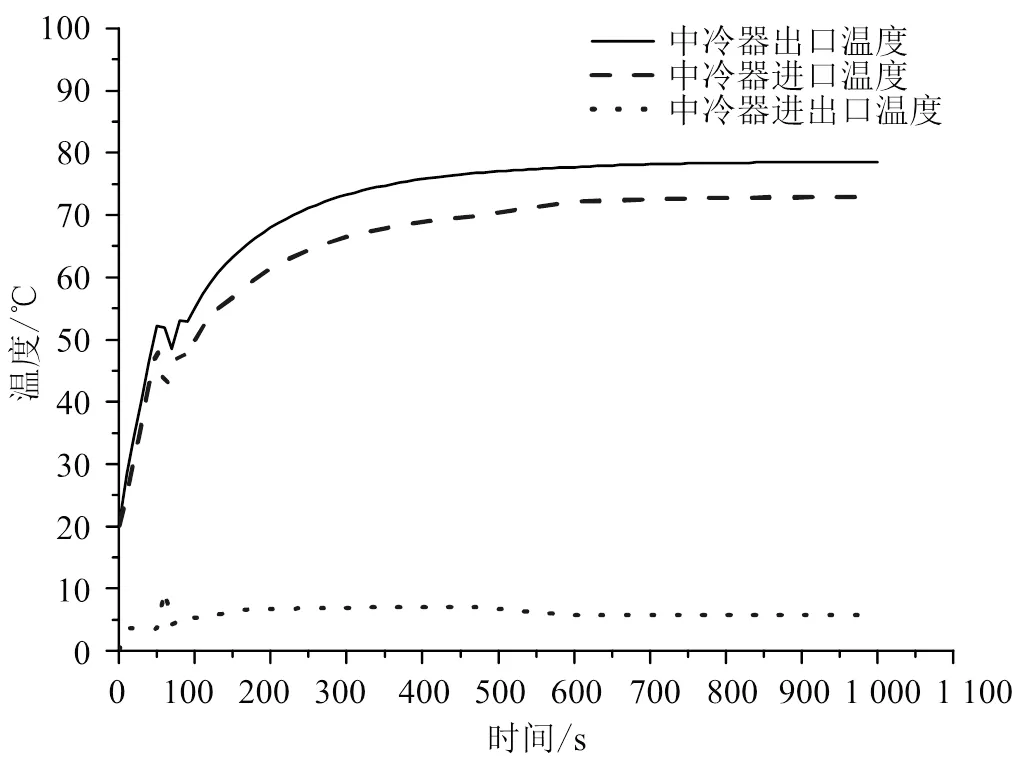

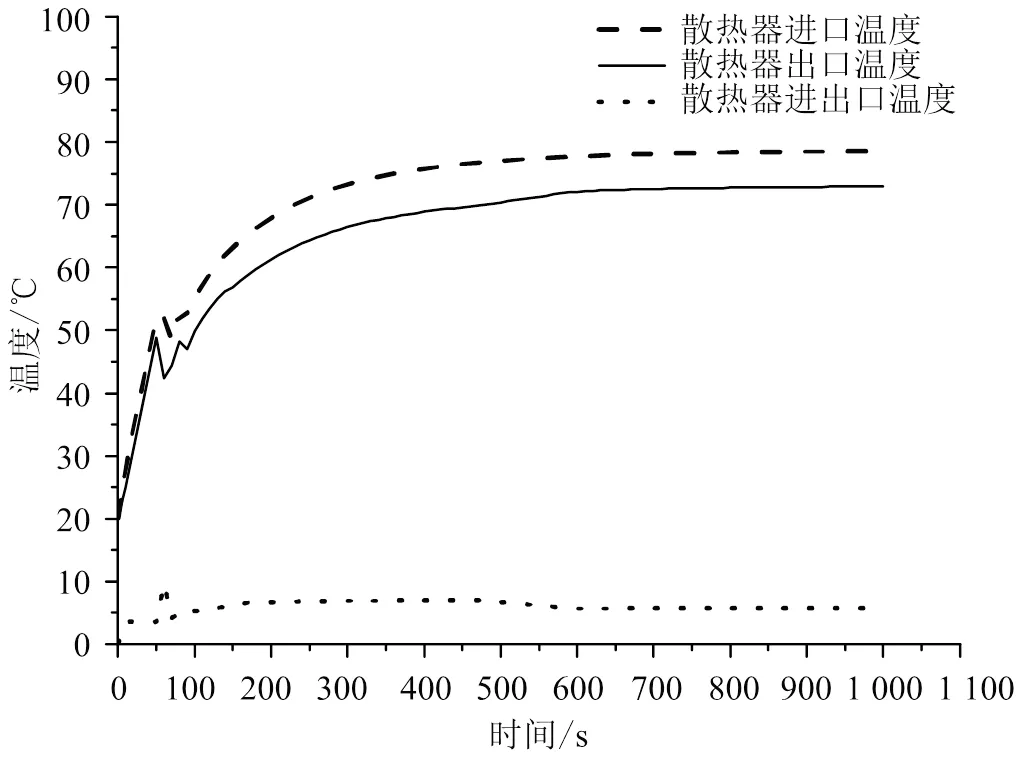

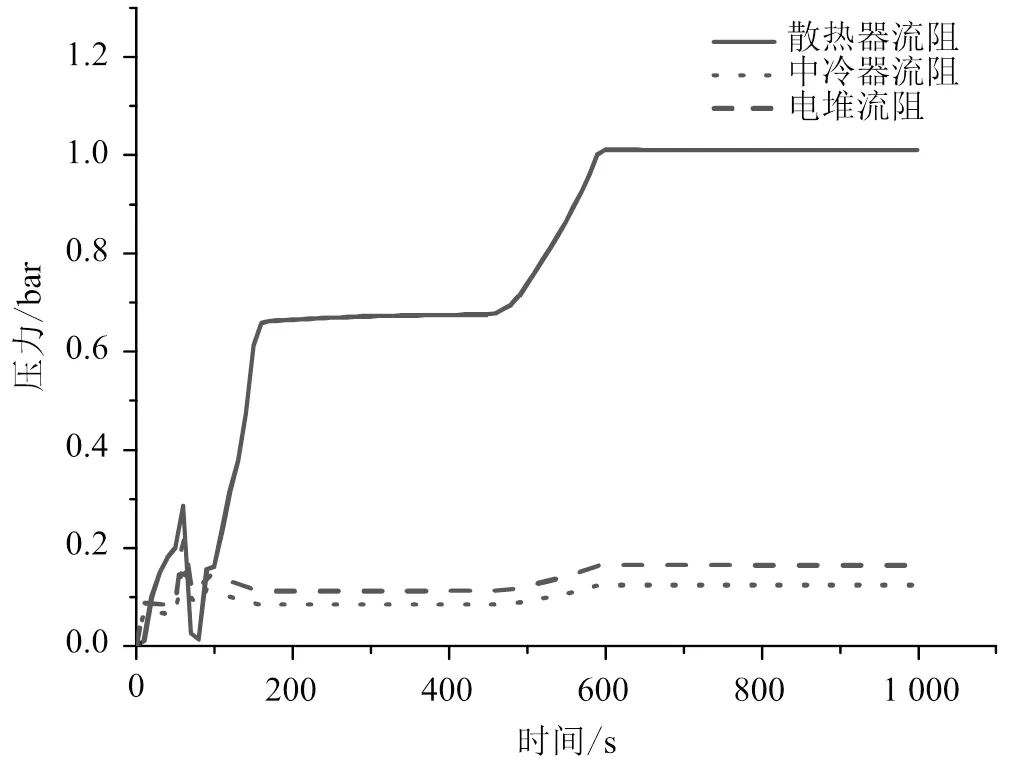

当系统额定工况点工作时,此时水泵的转速为6 000 r/min,输入流量为483 L/min;电堆的流量为401 L/min;中冷器的流量为82 L/min,其中电堆的进口温度为72.8 ℃;出口水温为79.1 ℃;温差为6.3℃;压降为18 kPa,在电堆的正常温度范围内,如图3所示;中冷器出口温度分别为72.8 ℃;出口温度为78.5 ℃;温升为5.7 ℃;压降为12 kPa,在要求范围内,如图4所示。散热器的进口温度为78.3 ℃;出口温度为72.8 ℃;温降为5.5 ℃,满足电堆和中冷器的进口温度需求,如图5、图6所示。

图3 电堆进、出口温度及温差变化

图4 中冷器进、出口温度及温差变化

图5 散热器进、出口温度及温差变化

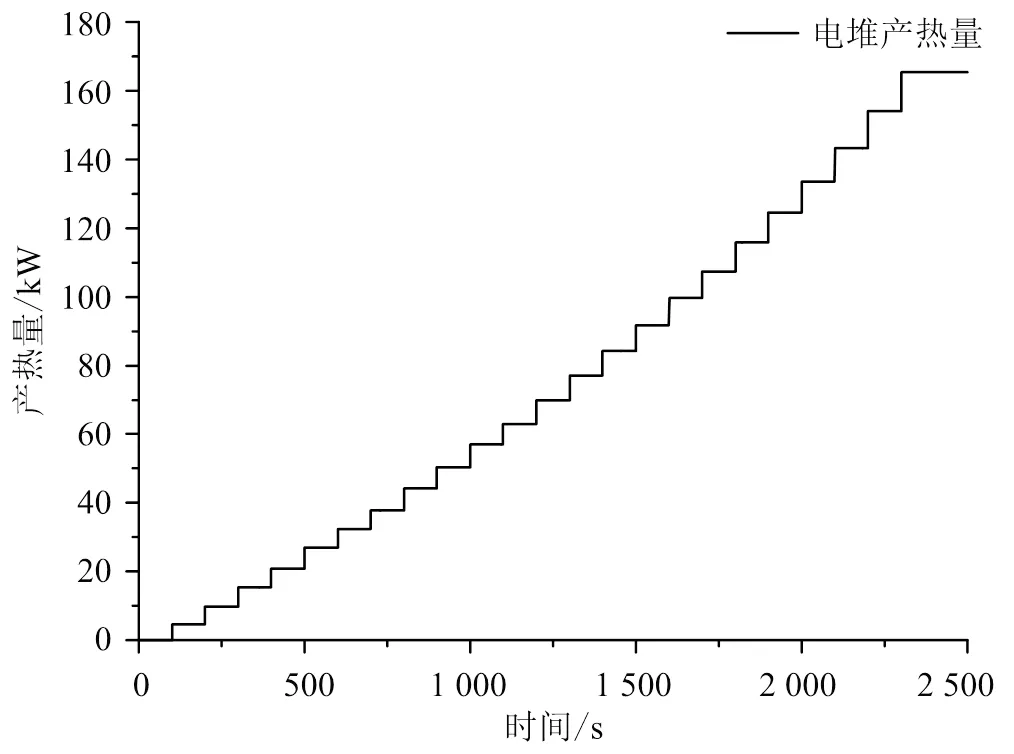

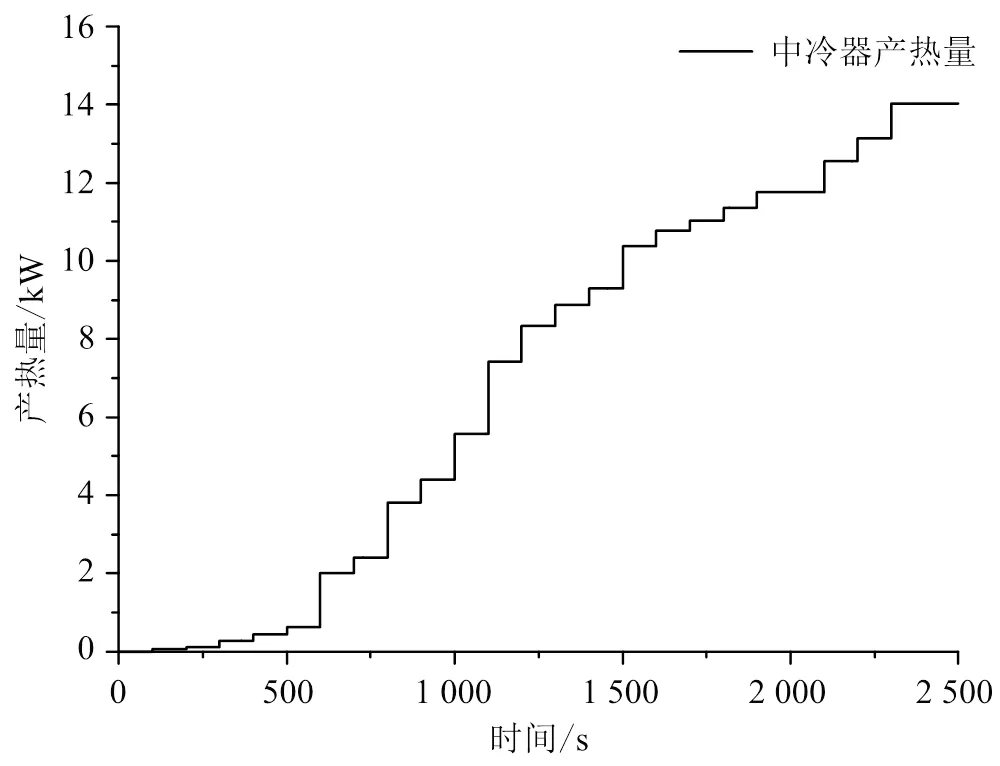

通过对额定点工况的模拟数据,得出搭建的模型和选定的零部件是满足系统的要求。在此基础上对热管理的控制策略进行了仿真研究,其中图7为电堆的产热量,图8为中冷器的产热量。

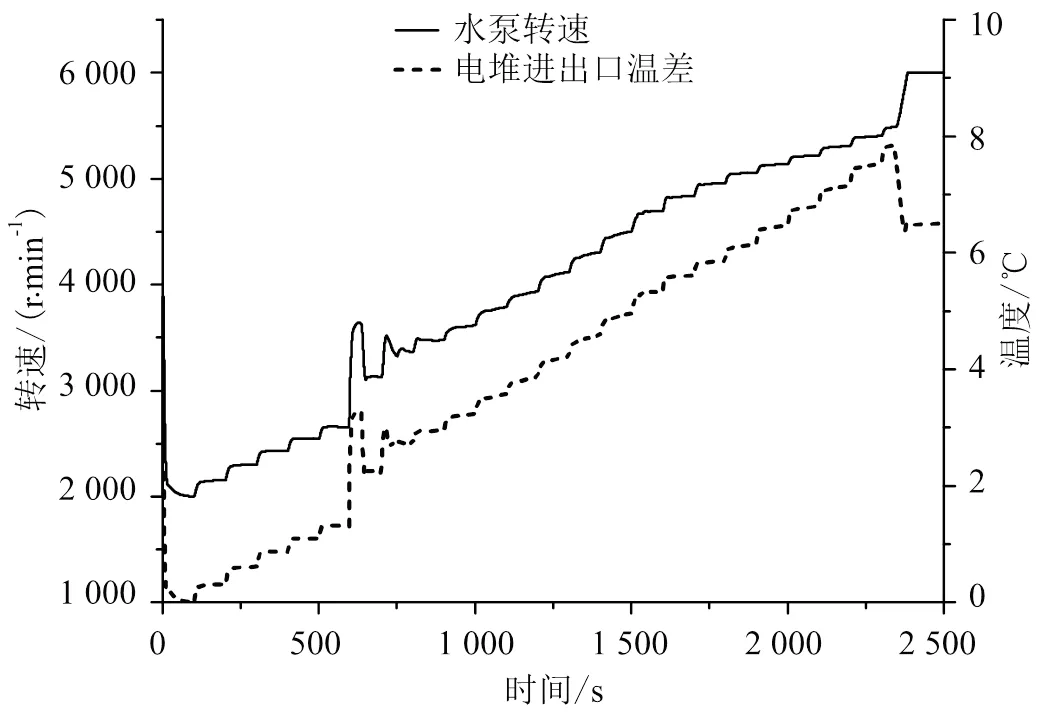

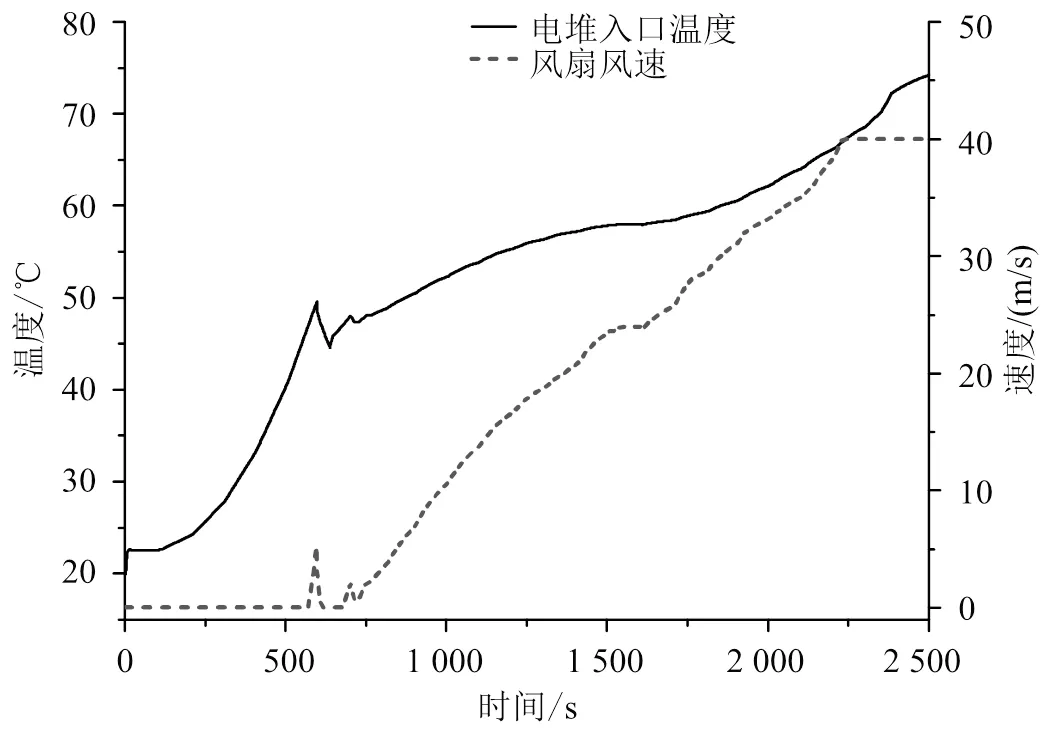

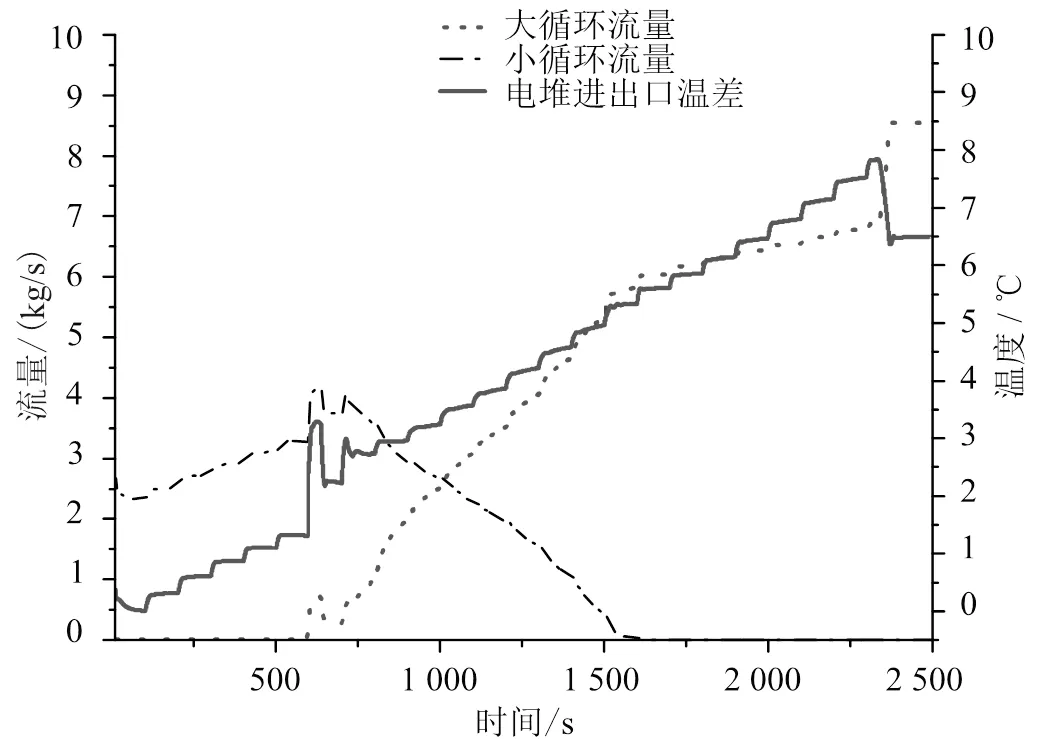

水泵转速和电堆入口温度随时间的变化曲线,如图9所示,可以看出电堆产热量增加,温度升高,水泵的转速增加,并且水泵转速随着温度变化有很好的跟随响应,温差一直维持在8 ℃以内,从而保证了电堆的性能。散热器风扇风速和电堆入口水温随时间的变化曲线如图10所示,可以看出随着水温的升高,风扇风速增加,散热器的换热能力提升,使得电堆的入口温度在75 ℃以内。节温器大小循环流量随时间的变化曲线,如图11所示,可以看出随着电堆功率的增加,电堆的温差增大,冷却液的流量增加,小循环关闭,大循环开启。通过分析,大约在600 s之前,电堆温度比较低,小循环的流量比较大,风扇未开启。随着电堆功率增加,温度升高,温差增大,水泵、风扇、节温器随即响应,协同作用使得电堆入口温度在75 ℃左右,温差控制在8 ℃以内。因此控制策略满足系统的要求。

图6 散热器、中冷器和电堆压降

图7 电堆产热量

图8 中冷器产热量

图9 水泵转速和电堆入口温度随时间的变化曲线

图10 风扇风速和电堆入口水温随时间的变化曲线

图11 大、小循环流量随时间的变化曲线

5 结语

本文利用AMESim软件搭建了燃料电池系统仿真模型,分析了在额定工况下,电堆的入口温度为72.8 ℃;电堆温差为6.3 ℃;压降为18 kPa,在电堆的正常温度范围内;中冷器出口温度分别为72.8 ℃;温升为5.7 ℃;压降为18 kPa,在要求范围内。散热器的进口温度为78.3 ℃;温降为5.5 ℃,各部件满足系统的要求。同时控制策略进行分析,得出水泵、风扇、节温器能够跟随温度的变化,从而保证电堆的温控要求。

[1] 牛茁.水冷型质子交换膜燃料电池热管理系统控制研究[D].成都:西南交通大学,2018.

[2] 侯健,杨铮,贺婷,等.质子交换膜燃料电池热管理问题的研究进展[J].中南大学学报(自然科学版),2021, 52(1):19-30.

[3] 顾洮,袁野.质子交换膜燃料电池仿真建模与分析[J].电源技术,2021,45(4):459-462.

[4] 刘波,赵锋,李骁,等.质子交换膜燃料电池热管理技术的进展[J].电池,2018,48(3):202-205.

[5] 许德超,盛夏,赵子亮,等.车用燃料电池冷启动研究进展与影响因素综述[J].汽车文摘,2019(4): 28-34.

[6] 卢炽华,王良旭,刘建国,等.燃料电池汽车整车热管理系统设计与仿真分析[J].重庆大学学报,2021,45 (10):48-61.

[7] 郭爱,陈维荣,刘志祥,等.车用燃料电池热管理系统模型研究[J].电源技术,2014,38(12):2278-2282.

[8] 丁琰.电动汽车热管理系统一维非稳态仿真研究[D].上海:同济大学,2014.

[9] REHLAENDER P,KEMPER P,SCHWUNG A,et al.A Fuel Cell Vehicle Thermal System Model[C]//2018 IEEE International Energy Conference (ENERGYCON). Piscataway:IEEE,2018:1-6.

[10] 浦及,秦晓津,芦岩,等.燃料电池热管理系统设计及研究[J].汽车文摘,2019(4):24-27.

[11] 史青.水冷型PEMFC热管理系统建模与控制研究[D].成都:西南交通大学,2017.

[12] 赵洪波,刘杰,马彪,等.水冷PEMFC热管理系统控制策略及仿真研究[J].化工学报,2020,71(5):2139-2150.

[13] 弗朗诺-巴尔伯.PEM燃料电池:理论与实践[M].北京:机械工业出版社,2016.

[14] 朱高辉.质子交换膜燃料电池发动机冷却系统仿真与废热利用[D].武汉:武汉理工大学,2010.

Simulation Analysis of Fuel Cell Thermal Management System

GENG Haowei, LI Hongxin, JIN Chenxi, WANG Shuheng

( Xiongchuan Hydrogen Energy Technology (Guangzhou) Company Limited, Guangzhou 510000, China )

In this paper, 120kW hydrogen fuel cell system is taken as the research object, combined with thermal management requirements, the control strategy is simulated and analyzed. The simulation model of the hydrogen fuel cell thermal management system is built by AMESim software. The heat production of the reactor and the intercooler is taken as the input condition, and the inlet temperature of the reactor and the inlet and outlet temperature difference are taken as the evaluation index. Firstly, the simulation calculation of the rated working conditions is carried out, and it is obtained that under the rated working conditions, the inlet temperature of the reactor is 72.8 ℃, the outlet temperature is 79.1 ℃, and the temperature difference is 6.3 ℃. The water pump and heat sink meet the heat dissipation requirements. Then the full power simulation analysis shows that the water pump, fan and thermostat can well respond to the temperature change, and with the increase of heat generation, the inlet temperature of the reactor can be maintained within 75 ℃, and the temperature difference can be maintained within 8 ℃, which meets the temperature control requirements of the reactor.

Fuel cell system; Thermal management; AMESim; Simulation analysis; Control strategy

TK263

A

1671-7988(2023)20-15-05

10.16638/j.cnki.1671-7988.2023.020.004

耿毫伟(1993-),男,硕士,工程师,研究方向为燃料电池热管理系统开发,E-mail:2319123055@qq.com。