某柴油发动机主轴承盖螺栓断裂分析与应对措施

徐立军 范奇达 张文波 应佳舟

摘要:柴油发动机上的主轴承盖螺栓,因装配工艺欠优以及服役过程中长期承受交变载荷、冲击载荷,容易发生疲劳失效。本文用断口形貌检查、化学成分分析、硬度检测、金相检测及非金属夹杂物检测等方法,对受检断裂螺栓进行了全面分析,认为该螺栓失效属多源疲劳断裂。其主要原因是汽车长期过载行驶,使主轴承盖螺栓在螺纹根部发生疲劳失效。另外,通过分析装配工艺和模拟试验验证,提出了优化方案。

关键词:主轴承盖螺栓;断裂分析;疲劳失效;装配工艺;过载行驶

中图分类号:U464.13 文献标识码:A

0 引言

主轴承盖螺栓作为发动机上的五大关键紧固件之一,连接着发动机缸体和轴承盖(图1)。其作用是在发动机工作时,能承受曲柄连杆产生的惯性力和气体爆发力等复杂交变载荷,保证主轴承盖与发动机缸体之间密封稳固[1]。但是任何零部件的寿命总会受限于疲劳。长期服役条件下的主轴承盖螺栓,会在某个或某些高应力部位产生损伤并逐渐积累,从而出现裂纹萌生和扩展,以至于最后发生断裂失效[2]。进而,发动机上的其他部件也会因此受损甚至报废,可能带来不小的经济损失以及人身安全风险。

某已上市重型商用车,其柴油发动机上的主轴承盖螺栓出现偶发性断裂故障,共计3 件(图2)。经现场调查得到相关故障信息:车辆在行驶过程中发动机出现异响,在维修厂对发动机进行拆检,发现第2 和第3 道主轴盖螺栓断裂,而第1 道以及第4 ~ 7 道主轴承盖正常。进一步拆检1 ~ 6 缸,确定无拉缸、拉瓦现象。该故障汽车的行驶里程在9.0 万~ 9.5 万km。追溯该车服役历史,存在负荷重、工作强度大的现象,曾有过车辆动力不足的故障记录。

为了查清螺栓断裂的原因,本文对断件进行了详细的分析,以便采取有效对策对症下药,另外本文也可作为汽车检修时现场快速初判螺栓故障和后续质量问题分析的参考资料,以供行业技术人员参考借鉴。

1 试验与分析

该主轴承盖螺栓的材质为 SCM 435 材料, 规格为M14×118,性能等级为10.9 级,表面为锰系磷化并上某一型号防锈润滑油,摩擦系数技术要求为0.08 ~ 0.14。现场装配采用扭矩转角法,拧紧工艺为115.00 N · m+90°。

1.1 外观检查

受检断裂螺栓共3 件,每个断裂螺栓的断口均已被机油严重污染,目视无法看清断口特征(图3)。用适量无水酒精,采用超聲波除油法处理试样30 min。除油后,试样放在烘箱里烘干10 min。预处理后的断口形貌效果如图4 所示。

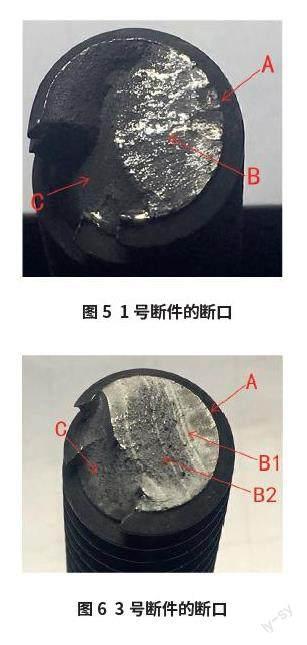

目视检查断裂螺栓(分别标记为1 号、2 号和3 号),断口位置分别为:1 号断口位于螺纹收尾处;2 号和3 号断口位于与缸体内螺纹配合的第一扣螺纹处。3 个螺栓断口都有明显的剪切唇,与螺栓轴向呈约45°。其中1 号剪切唇处的螺纹相对于另外2 个,存在着轻微的横向受力变形,而断面剩余区域相对比较平整。所有断面均存在着裂纹源区、裂纹扩展区和瞬断区3 个区域。另外,断裂处的螺纹并未出现颈缩现象。

1.2 低倍检查

采用NV3 体视显微镜对3 个断件的断口进行低倍形貌分析。因2 号和3 号断件的断口形貌相近,可任取其一。

经检查,1 号断件的断裂起始于螺纹牙底(图5),断面的剪切唇处呈暗灰色;其余区域,暗灰色与金属色以接近1 :1 的比例并存。1 号断件的断口呈现大量的金属色,说明该区域存在横向位移,发生过较为频繁的挤压摩擦。图5 中A 区为裂纹源,B 区为裂纹扩展区,因断面间反复摩擦的作用,贝纹线可见但已不太明显,从剪切唇与断面的交界可见贝纹线的大致形状。C 区为瞬断区,所占面积接近断面的50%。由瞬断区最大可推断:与2 号断件和3 号断件相比,1 号断件所受轴向力在某一阶段有一个突增。也就是说,1 号断件的断裂可能晚于2 号和3 号断件。

3 号断件的断面形貌显示清晰(图6)。同样,断裂起始于螺纹牙底部位。A 区为裂纹源,该区域可见有明显的金属光泽。B区(B1 和B2)为裂纹扩展区,可见清晰的贝纹线,且贝纹线的间距随着远离裂纹源而明显增大。B1 区呈现浅灰色,B2 区呈现深灰色,且B2 区的粗糙程度明显大于B1 区。C 区为瞬断区。

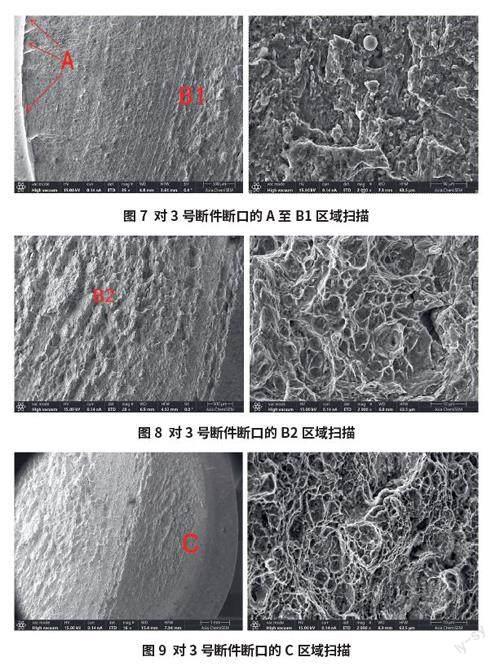

1.3 电镜扫描分析

用电镜对3 号断件的断口进行扫描分析。扫描A 至B1 区域,存在清晰的贝纹线。贝纹线以多裂纹源A 为中心,以相对平直的弧形向断面芯部扩展(图7)。扫描B2 区域,可见很多韧窝,呈等轴状(图8)。扫描C 区,可见很多大小不一的等轴韧窝(图9)。

综上,断口呈典型的多源疲劳特征,也有表现出一定的韧性,初步判定螺栓的失效为多源疲劳失效。

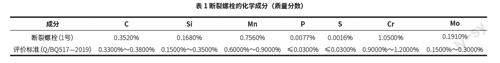

1.4 化学成分分析

按照GB/T 4336—2016《碳素钢和中低合金钢 多元素含量的测定 火花放电原子发射光谱法》的检测要求,用斯派克直读光谱仪MAXx09-A 对断裂螺栓(1 号断件)的化学成分进行分析(表1)。检测结果显示,断裂螺栓化学成分符合Q/BQB 517—2019《冷镦钢盘条企业标准》中对SCM435 钢的要求。

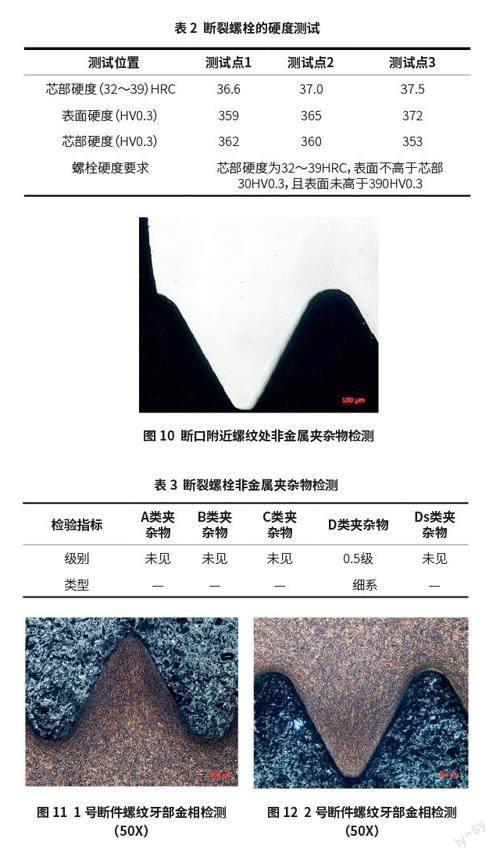

1.5 硬度检测

用硬度计对断裂螺栓(2 号断件)的芯部及表面分别进行硬度测试,测试结果如表2 所示。检测结果显示,断裂螺栓的硬度符合10.9 级螺栓的芯部硬度要求。从表芯硬度与要求比对可知,螺纹处无增碳。

1.6 非金属夹杂物检测

在2 号断件靠近断口的螺纹部分纵向取样,试样经粗磨、细磨和抛光后检查,按GB/T 10561—2005《钢中非金属夹杂物含量的测定 标准评级图显微检验法》,实际检验A 法进行评定级别(图10),结果如表3 所示。检测结果显示,在螺栓螺纹断口处,未发现存在严重的有害非金属夹杂物以引起螺栓出现失效。

1.7 金相检测

用金相法观测断件(1号断件和2 号断件)。对断裂螺栓螺纹部分纵向沿直径方向切开,磨抛后检查。断件螺纹牙型正常,未见其表面不连续性缺陷,螺纹牙底以圆弧过渡,螺纹处无折叠、无脱碳, 未发现螺纹表面存在白色的磷富集层(图11 和图12)。断件螺栓的芯部组织正常,为均匀的回火索氏体组织和极少量的未溶铁素体,等为1 级(图13 和图14)。

2 装配工艺分析与试验验证

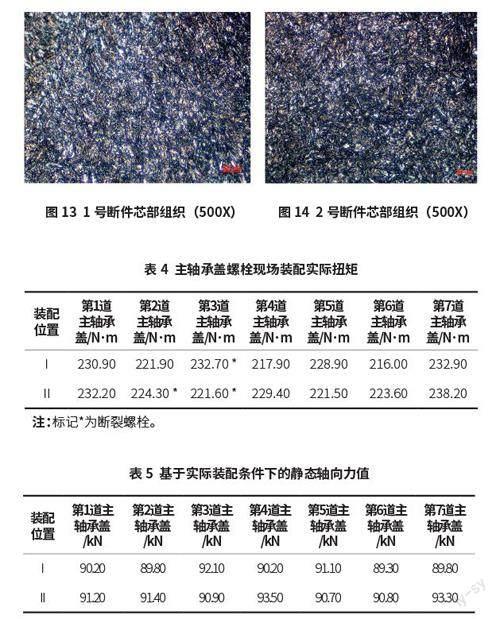

为了确保螺纹联接的可靠性,仅仅关注螺栓本身的质量还是不够的。有时装配工艺参数的欠优也会成为螺纹联接提前出现失效的重要因素之一。通过追溯该故障发动机主轴承盖螺栓的历史装配记录,可知14 根螺栓当时的拧紧扭矩值(表4)。

由表4 可知,第2 和第3 道主轴承盖螺栓断裂。该螺栓的装配工艺是用扭矩转角法,初始扭矩为115 .00 N · m,后转角90°,对其的监控范围是180.00 ~ 270.00 N · m。简单分析表4 中拧紧扭矩,最小值为216.00 N · m,最大值为238.20 N · m。对此,认为螺栓拧紧扭矩都落在监控区间内,一致性也相对较好。而该批次螺栓在前期研发验证阶段,用超声波测轴力法测得基于实际装配条件下的静态轴向力值如表5 所示。

表5 中的静态轴力值是无法与表4 中的拧紧扭矩一一对应的,但从整体上分析,轴向力和拧紧扭矩的范围已定,对应的实测摩擦系数范围也就确定了。为了更具说服力,以下通过试验进行模拟验证。用摩擦系数性能试验机对同批次完好螺栓进行模拟装配,试验条件依照国标GB/T 16823.3—2010《紧固件 扭矩- 夹紧力试验》,并按115.00 N · m+90°拧紧。测试结果如表6 所示。

表4 中拧紧扭矩的平均值为226.57 N · m,表5 中的静态轴向力平均值在91.02 kN。从统计学的角度来看,模拟试验测定的值能较好地再现实际状态,可以确定现场装配的实际摩擦系数在0.13 左右。但试验过程中发现,按115.00 N · m+90°装配,螺栓可能存在未入屈服的状态(图15)。

而对于螺纹联接的疲劳寿命而言,超弹性拧紧方式的螺纹联接往往优于弹性拧紧方式,特别是螺栓处在长期承受复杂交变载荷的环境下。郭卫凡等在《螺栓联接的预紧力与疲劳强度的讨论》中提出,可以增大螺栓的预紧力来减小螺栓联接的应力幅,从而能提高螺纹联接的有效疲劳强度[3]。若不需考虑拆卸后螺栓的重复使用,则螺纹联接产生的预紧力可以达到甚至超过螺栓的屈服应力。

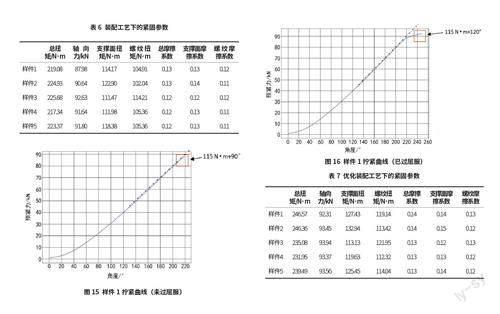

出于这方面的考虑,不妨在初始扭矩不变的条件下,增大转角幅度,由原先的90°增至120°,再通过用模拟试验来验证适当增大转角的结果。为了更好地控制试验变量,本试验可与上文的模拟装配试验共同进行。螺栓过屈服后拧紧状态曲線如图16 所示,试验数据如表7 所示。

由表7 中可知,转角的增大一方面会使总扭矩和轴向力的均值都有所增加,但更是为了改善轴力散差,消除个别样件未过屈服的状态。比较表6 和表7 的数据,轴向力的极差由原来的4.65 kN减小至1.63 kN,明显变小,优化了螺栓拧紧状态的一致性。另外,优化方案可操作性强,容易实现,也几乎不带来成本的增加。

3 断裂原因分析与结论

根据以上试验,可以认定螺栓的断裂属于多源疲劳失效。从断口的形貌分析,目视检查可见清晰的贝纹线,分布于断面半径的1/2 处;断裂部位位于与缸体内螺纹配合的第一扣螺纹处,也就是螺纹受力的第一扣处,该处螺纹承力最大[4]。螺栓疲劳源头位于螺纹牙底,该部位是螺栓联接结构中应力集中最严重的地方[5]。用电镜分析断口,发现存在典型的疲劳辉纹。

对螺栓断裂件的检测分析,其化学成分、洛氏硬度以及表芯硬度比对等指标均未发现异常。螺纹表面也未发现不连续性缺陷。从金相分析来看,螺纹部分无明显脱碳,显微组织正常,也未发现严重的非金属夹杂物缺陷。基于以上分析,得出螺栓本身的质量没有问题,不是本次断裂的主要原因。

从该螺栓的服役工况上分析,主轴承盖螺栓在正常的预紧状态下,主要受轴向拉伸载荷。但批量螺栓在安装时若散差过大,个别螺栓存在弹性区拧紧,再加上长期承受曲柄连杆机构产生的惯性力和气体作用力等复杂交变载荷作用,以及恶劣环境下瞬时冲击载荷的影响(如在汽车过载行驶情况下经常性急加速),易出现提前发生松动和疲劳失效的问题。

4 应对措施

为了有针对性地改善螺栓的使用寿命,提高螺纹联接的疲劳强度。本文提出以下几点建议。

第一,对于整车配套(OEM)来说,优化装配工艺,增加转角至120°,使螺栓都能在塑性区拧紧,轴向预紧力的分布更加集中。但还未解决的问题是,只凭有限次数的实验数据是远远不够的。后续需要现场装配的再次验证和对线上装配数据的长期监控。

第二,对汽车维修厂来说,车辆每次运行9 万~ 10 万km进行二级保养时,应对发动机主轴承盖螺栓进行检查,确认残余扭矩和外观状态。对于残余扭矩不足,能做到及时复拧加固。外观检查时,对于拆卸下来的螺栓,应注意螺栓的头部、导向部分以及螺纹各处是否有裂纹或凹痕,螺纹的牙齿形状是否异常。若有异常情况,应及时更换原装新件。而且,螺栓拧紧因已过屈服点,螺纹已发生塑性变形,因此在发动机维修保养时,应注意该螺栓拆卸后再次使用的次数不能超过2 次。

5 结束语

该柴油发动机上的主轴承盖螺栓失效为多源疲劳断裂。因个别螺栓拧紧后位于弹性区,在高频振动、瞬时冲击的长期作用下,存在预紧力先衰减后不足的可能,最终导致螺栓的螺纹根部发生疲劳断裂。这也反映出车辆长期超载使用,会对主轴承盖螺栓的寿命带来较大的负面影响。

【参考文献】

[1] 刘建. 基于扭矩转角法的发动机主轴承盖连接螺栓装配工艺的实验研究[D]. 重庆: 重庆大学,2019.

[2] 徐阳, 阳光武, 杨龙, 等. 螺栓连接松动与疲劳失效研究[J]. 铁道车辆,2022,60(04):9-14.

[3] 郭卫凡, 唐文良. 螺栓联接的预紧力与疲劳强度的讨论[J]. 科技视界,2013(23):65-66.

[4] 陈政果, 古忠涛, 陈薄, 等. 某柴油发动机主轴承盖螺栓的动力学性能分析[J]. 机械设计与制造,2019(04):225-229.

[5] 胡丰岩, 何强, 周宏根, 等. 基于数值模拟的柴油机连杆螺纹联接可靠性分析[J]. 组合机床与自动化加工技术,2023(07):32-36.

作者简介:

徐立军,本科,工程师,研究方向为紧固件产品的检测和失效分析。