汽车涂装面漆缩孔缺陷排查模型及应用

陈磊 陈桂林 贾亮 郑晓旭 田刚 李映图

摘要:缩孔为汽车涂装行业常见问题,而且导致缩孔的物质种类繁多,某些物质极少量即可形成缩孔,只能通过批量生产烘干漆膜验证缩孔原因。根据喷涂膜厚目标及工艺过程,需要通过逐层漆膜、逐个工位以及逐一要素来排查导致漆膜表面张力变化因素,并针对性采取预防措施。本文通过对干膜缩孔缺陷形态进行详细分析,确定排查优先级。物料喷涂前采用物料升温老化降低流平效果来模拟缺陷;喷涂后采用车身湿膜极限暴露来验证过程中缩孔影响因素。在此模型指导下发现,面漆烘干炉入口温差导致冷凝物析出形成缩孔问题,通过对烘干炉风平衡调节实现车身均匀升温溶剂均匀挥发,从而避免在烘干炉入口段形成冷凝物,解决缩孔问题,并完善缩孔缺陷排查模型。

关键词:面漆缩孔;漆膜;表面张力;温差

中图分类号:U463.82+1 文献标识码:A

0 引言

汽车涂装生产过程中,车身漆膜在成膜过程中由于表面张力[1] 差异而形成表面凹陷缺陷,定义为缩孔[2]。缩孔为汽车涂装行业常见问题,排查难点有:能导致缩孔的物质种类繁多;数量极少即可形成缩孔;验证方法以批量喷车烘干后验证,具有严重滞后性。因此,总结汽车涂装缩孔缺陷排查模型,用于指导缩孔缺陷排查及预防,减少返修成本,提升过程管理水平,并持续推动工艺、物料革新具有意义。

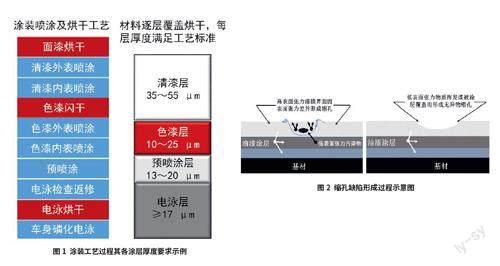

汽车车身常见漆膜构成如图1 所示,普遍包含电泳、预喷涂层、色漆和清漆层,工艺通用设计为电泳烘干、色漆闪干和清漆烘干方式。不同的工艺标准决定了各涂层的厚度,从而决定了设备选型、工艺布局和物料选择等。因此缩孔缺陷排查要根据生产线特点而开展[3],具有很强的现场特殊性。

本文根据喷漆成膜共性梳理出影响缩孔的主要因素,从而针对性预防管理缩孔缺陷。由于在喷涂过程中,涂层是逐层覆盖的过程,每层涂层在成膜及烘干过程中都会出现漆膜表面张力变化[4],都可能在过程中形成缩孔缺陷。所以在每层涂料覆盖过程中,需根据工位要素中可能导致缩孔的风险因素进行系统管控,从而规避缩孔风险。同时,针对已经出现的缩孔缺陷,采用逐层、逐一要素验证方式,快速锁定缩孔成因并解决问题。

1 缩孔问题原因分析

缩孔缺陷形成过程如图2 所示。在涂料湿膜、表干和烘干过程中,漆膜表面张力逐步增加,涂层内低表面张力物质逐步迁移到涂层表面,并推动涂层向周围迁移。漆膜烘干后在漆面上形成浅坑状缩孔缺陷。

根据缩孔缺陷形成过程进行缩孔缺陷原因分析。首先对缩孔形态进行50 倍放大分析,并结合红外光谱分析缩孔中是否有污染物。

如污染物来自涂料外部,则根据污染物在涂层中的位置深度以及污染物表面包裹漆膜的厚度,判断污染物在涂料循环、湿膜、表干和烘干哪个环节污染成膜[5],进而针对性验证,并分析污染物污染漆膜的驱动力。驱动力为漆膜内部表面张力差异,则缩孔及周边形态均匀;污染物污染漆膜的驱动力如果来自漆膜外部,如循环风裹挟污染物污染漆膜,则缩孔会在漆膜表面呈现出特定涂层、特定部位出现的空间特点,且形态不规则。如果污染物来自涂料内部,则排查涂料生产到漆膜烘干全过程,针对性进行极限条件模拟试验。在实验室对可疑物料采用升温老化、高速剪切等方式处理后,再根据不同的老化时间制作喷板以模拟缺陷。

根据缩孔缺陷形成原因可以看出,关键在于对影响漆膜表面张力的物质进行查找并排除异常的过程。可见异物缩孔,便于以污染物为线索进行溯源,锁定过程异常;解决有异物缩孔后,缩小缩孔排查范围,再解决无异物缩孔。

喷漆过程为先喷色漆,再喷清漆。色漆层与清漆层缩孔有时难以区分。相比于色漆缩孔,清漆缩孔在形成过程中无色浆、填料干扰,清漆烘干后透明,更容易准确判断缩孔缺陷中心是否有可见异物,有利于根据污染物进行溯源,从而快速解决问题。所以对缩孔缺陷详细观察后优先排查有异物、清漆层缩孔,从而锁定过程异常,缩小变量,并带动无异物缩孔缺陷下降;然后再排查色漆层缩孔,从而建立缩孔缺陷排查模型及预防体系。

2 缩孔问题管控方案

从缩孔形成原因分析,导致表面张力差异的物质最终作用于涂料成膜过程。以涂料为核心,对涂料制备运输、涂料循环、湿膜、表干、烘干全过程导致涂料及成膜表面张力差异的物质进行排查及排除,从而实现缩孔问题解决及预防管理。

根据涂装车间工艺特点,总结缩孔缺陷排查模型如图3 所示。首先,需要明确涂料各层厚度及工艺标准,掌握工艺全过程及可能导致缩孔问题的影响因素。其次,对于缩孔进行分层管控,电泳层缩孔在喷漆前处理避免与色漆层缩孔混淆;利用清漆透明、仅有一种以及过程变化容易观察等特点优先排除清漆层缩孔,大幅度缩小色漆层缩孔排查范围。最后,每层涂层喷涂过程中以涂料为核心,验证工位要素对于涂料制备与运输、循环、湿膜、表干以及烘干成膜过程的影响,从而锁定各要素对于缩孔的影响大小,并积累缩孔问题解决经验,完善缩孔缺陷监控与排查模型。

2.1 缩孔缺陷排查

2.1.1 材料风险排除

缩孔缺陷是漆膜表面张力差异导致,所以首先需要排除物料风险,避免缺陷批量风险。涂料生产全过程及关键检测点如图4所示。物料缩孔过程检测是通过出口喷板及使用前喷板检测,以避免缩孔;结果验证则根据批量喷车烘干,验证材料有无缩孔。为避免物料风险,一方面对材料制备全过程进行缩孔管控;另一方面,一旦喷车出现缩孔,需要对整个物料生产、检测和操作过程进行追溯分析。

物料循环系统为一个整体(图5),一旦材料受污染,则整个系统的物料及硬件都受影响,且难以查找原因。另外,加料、过滤袋更换、润滑和清洗系统等操作过程,都可能导致缩孔污染风险。停产期间物料仍需要持续循环,涂料中溶剂、助剂随着循环及材料剪切而挥发,所以需要对输漆系统進行监测。因此,有必要根据硬件及操作过程系统排查全过程风险,并针对性采取风险预案,从而实现输漆系统缩孔问题快速验证(表1)。

为进一步排除物料及系统缩孔风险,可取现场材料进行老化实验。取系统中物料,在实验室通过40 ~ 50℃水浴模拟材料老化、高速搅拌模拟循环剪切,然后用不同高温及剪切时间的物料进行喷板烘干,观察漆膜表面缩孔及光泽度。升温及搅拌剪切过程中溶剂、助剂随时间挥发,部分树脂随温度升高而逐步老化,材料流平效果变差,而污染物含量不变,因此同等条件下更容易模拟出缩孔。模拟出缩孔后,以此方法为基准排查来料,从而锁定缩孔原因。

从材料配方角度,核查可能导致缩孔的助剂。对助剂进行含量梯度实验,然后喷板核查缩孔,对材料本身抗缩孔性能进行评价。可采用此方式筛选抗缩孔助剂并评价其贡献;同时模拟现场极限工况,对各种助剂的稳定性评估,从而保障材料本身抗缩孔性能、抗缩孔助剂的效果以及长期剪切的稳定性。最终通过现场小批量喷车验证方式,评价抗缩孔助剂实验室与现场贡献差异,从而明确材料本身抗缩孔性及抗缩孔助剂有效性。

2.1.2 环境排查及验证

涂装喷涂过程为雾化喷涂,烘干为空气换热交联固化过程,所以环境温度、湿度、洁净度;风速、风向、各区风温度都需要根据成膜表干及烘干要求而设定及维护,此过程中避免表面张力不同的物质污染漆膜而导致缩孔。

喷漆及表干过程,空调送风流程如图6 所示,空气温湿度通过冷水除湿、升温、细水雾加湿实现对于温湿度控制;洁净度通过初效、中效、顶棉过滤实现洁净度逐级提升;风速风向通过风机频率实现控制。喷涂成膜、表干、烘干过程需要对环境因素进行严格管控,环境稳定助力漆膜表干及烘干过程稳定,避免漆膜表面张力差异,获得均匀稳定成膜。

根据喷漆及工艺设计过程,可采用逐级放板进行缩孔检测。可在过滤顶棉前后放板进行缩孔测试,确保接触车身空气无污染物;同时由于喷板具有面积局限性及缺陷概率低的缺点,可以采用车身喷涂清漆后超标准时间(不出其他漆面质量问题前提下最长停留时间)停留的方式来验证环境中有无污染物,从而实现对于工位环境的预防管理。

同时也累积经验,如雨季厂房外空气湿度超标、模拟中间闪干炉湿度超标、空气过滤器更换前后观察有无缺陷、缺陷的形态及数量,从而实现对于环境的预防管理。

2.2 设备预防缩孔管理

设备导致缩孔特点如图7 所示,固定位置缩孔的具有空间特点;非固定位置缩孔,优先排查能够持续污染漆膜的相关因素。可按照设备空间顺序通过逐一元器件验证非金属材料(润滑油、垫圈、空气过滤辅材等)缩孔是否合格、元器件保养标准及实际是否满足缩孔管控需求,从而逐个排除设备导致的缩孔风险。

2.3 缩孔其他相关影响因素预防管理

由于涂装车间环境的温度、湿度、洁净度会随时间及外界环境变化而变化;物料在停产期间长时间循环也会变化;缩孔监控方法需要根据每个工位风险点进行检测,并同时做好变化点验证,并不断更新缩孔检测点及频率。如更新物料后,跟进更新率与缩孔缺陷率对应关系。烘干炉内部清洁、风循环管路清洁、输漆系统定期清洗等都根据实际建立结果及过程检测点,从而预防缩孔。

针对人员技能,培训到人员缩孔检测标准及检测点设定依据,日常监控检测结果趋势并针对性溯源分析,不断验证缩孔影响因素及程度,实现缩孔预防管理。

2.4 缩孔管控方案

综上所述,喷漆过程为逐层覆盖,每层漆膜厚标准决定物料、设备、喷涂方法和环境参数要求,所以需要确定每层喷涂为零缩孔风险后再进行下一层喷涂。要根据物料、环境和设备标准设计物料来源,针对喷涂全链路进行预防,并检查同类工位导致缩孔的影响因素。

缩孔形成原因为漆膜表面张力变化导致,因此要从涂料制备、运输、循环、喷涂、湿膜、表干和烘干等全过程排查影响漆膜表面张力的因素。可通过对缺陷样品红外、切片等试验分析锁定污染物来源。

外部污染可分为喷涂前和喷涂后。喷涂前排查,可对材料进行升温搅拌加速老化、溶剂挥发来降低涂料流平效果,从而模拟缺陷;喷涂后排查可通过漆膜极限暴露来模拟缺陷。如果表面张力差异物质来自材料内部,需梳理配方中能导致缩孔的物质,对其进行溶剂含量梯度试验及老化试验,通过模拟及实车喷涂结合,锁定缩孔原因。然后以污染物为基准验证抗缩孔助剂效果,并结合实际生产,实现缩孔预防管理。

3 缩孔缺陷排查案例

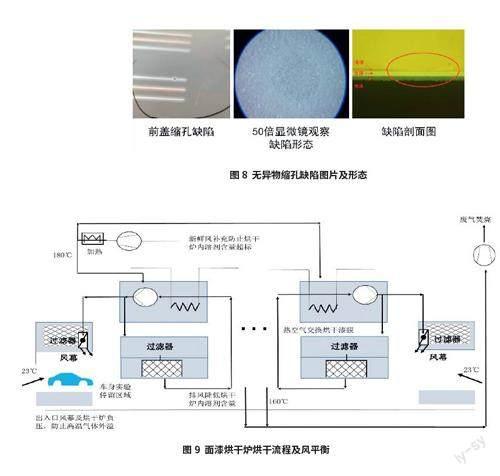

某车型喷涂中发现存在缩孔问题。目视为清漆层缩孔,显微镜下无异物(图8)。缩孔位置分布在前盖、顶盖,缩孔车缺陷率1%。缺陷件剖面分析为清漆层厚度变薄,色漆层完整。

3.1 缩孔原因分析

(1)缺陷涂层分析。逐层打磨缺陷,到色漆层上缺陷能消失。目视检查电泳车前盖顶盖无异常,在前盖顶盖缺陷位置打磨电泳表面并擦净,喷涂面漆后仍能发现缩孔,排除电泳层缺陷。

(2)色漆层分析。统计缺陷,与颜色无规律。缺陷位置分布在前盖、顶盖区域,车门立面及内表未发现。切片分析显示,色漆层完整,清漆层变薄,交界面无异常,排除色漆层问题。

(3)清漆输漆系统排查。缺陷非连续性出现,车门立面区域及清漆内表合格。加料及操作过程记录排查无异常;目视检查搅拌桨及清漆液体表层状态无异常;安全批次物料验证结果无改善。

(4)清漆喷涂机器人排查。缺陷出现位置涉及4 个机器人。目视检查缺陷对应的机器人旋杯及清漆混合管状态,无颗粒及异常。

(5)喷涂环境排查。同时对各工位清漆喷涂后的车辆放置15 min,极限模拟缺陷,发现在面漆烘干炉入口区域能模拟出缩孔缺陷。重复验证3 次,均能在烘干炉入口复现缺陷。对烘干炉入口区域壁板采用白色无纺布擦拭,能发现有黄色油状物。

面漆烘干炉烘干流程如图9 所示。车身通过热风循环换热进行漆膜烘干固化,同時部分排风并补充新鲜空气。烘干炉出入口有风幕及整个烘干炉负压,防止热风及溶剂外溢。烘干炉内逐渐升温满足材料烘干温度要求。

车身在入口区域停留出现缩孔,检查过程发现为了节能,需要对烘干炉进行降频运行,因此必须在节能模式下解决缩孔问题。

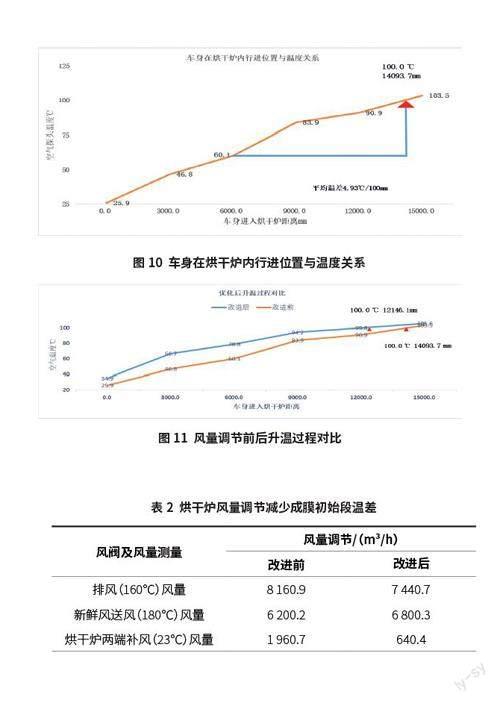

检测车身在烘干炉内运行到不同位置时的炉温变化(图10),可以看到,在烘干过程中,60 ~ 100℃是溶剂及水快速挥发的过程,在此过程中烘干炉内温差变化为4.93℃ /1 000 mm。由此判断在此区域,因温差变化较大出现冷凝,从而影响清漆成膜导致缩孔。冷凝物为水及可挥发溶剂混合物,冷凝物析出量与进入烘干炉内空气含水量及每小时过车数有关,所以缩孔缺陷呈现无异物以及部分车有缺陷状态。观察炉体内,发现在烘干炉在7 000 ~ 11 000 mm 烘干炉壁板有冷凝残留物。

3.2 优化与改进措施

针对引起缺陷的原因,提出以下改进措施:减少离开炉体热量,增加入口新鲜风热风风量,同时也减少从炉口进入烘干炉内的风量,从而缩小在漆膜烘干初始阶段温差(表2)。通过以上措施,能够避免在成膜过程中出现冷凝物附着在车身漆膜表面导致缩孔的现象。

改进后炉温从6 000 mm 处开始计算,达到100℃时,温差优化至3.45℃ /1 000 mm,而且入口段升温平缓(图11)。车身过度停留15 min,多次检验结果均为零缩孔。优化方案能够解决缩孔问题,并且在烘干的同时实现降频节能运行。

烘干过程为高温热风循环,温差均匀逐步提升能够减少冷凝物析出,也能让漆膜稳定成膜,避免缩孔缺陷的同时获得更加均匀的外观。因此需要周期性检测烘干炉风向、风量和炉温曲线,避免因阀门松动、过滤器堵塞以及风机异常等因素,导致各工位温度及风平衡变化,进而引起车身喷涂的质量变化。同时,还需要周期性采用车身过度停留方式对缩孔缺陷进行预防管理。

4 结束语

缩孔为涂装面漆喷涂常见顽疾。本文根据膜厚目标及工艺标准,整理出面漆缩孔缺陷排查模型。通过逐层、逐个工位以及逐一要素排查导致漆膜表面张力变化因素,系统性梳理出缩孔形成的影响因素,并针对性采取预防管理措施。文章还结合已出现的缩孔问题,在分析解决过程中不断完善检测标准及频率,从而实现缩孔预防管理。在实际解决缩孔问题中发现,面漆烘干炉入口温差造成冷凝物析出是導致缩孔的主要因素,最终通过优化温差及风平衡,实现烘干温度稳步提升,使漆膜均匀固化避免缩孔。

目前已经开发新一代低厚度清漆,新材料带来喷涂参数、烘干过程变化,同样需要更新缩孔相关管控标准。此外缩孔管理模型也可以扩展到涂装工位的脏点缺陷管理,从而持续降低成本、提升管理水平,实现汽车涂装喷涂向着降本、提质和绿色方向发展。

【参考文献】

[1] 洪雨. 表面张力在油漆成膜过程中的作用及影响[J]. 全面腐蚀控制,2014,28(03):47-49.

[2] 张金山. 汽车面漆缩孔成因的理论浅析及排除方法[J]. 涂料工业,1997(01):28-29+3.

[3] 丁太节, 方浩霖, 黄家平. 面漆缩孔缺陷分析与防治[J]. 上海涂料,2021,59(05):54-57.

[4] 周菲, 张慧, 肖杰. 涂层表面形貌形成过程模拟与分析[J]. 化工学报,2017,68(11):4208-4220+3986.

[5] 贾召喜, 王少丹, 李新宇. 一次面漆缩孔问题的解决[J]. 现代涂料与涂装,2021,24(07):70-72.

作者简介:

陈磊,硕士,工程师,研究方向为涂装工艺设计及生产质量成本优化。