全站仪自动化监测技术设计与实现

毛 威

(上海市金山区自然资源确权登记事务中心,上海 200540)

0 引言

随着社会经济的发展,传统的人工工程监测技术已无法满足工程监测的质量和效率需求。因此,基于全站仪的工程监测自动化技术成为工程施工前、中、后期全面监测技术的重要发展方向之一[1]。基坑工程作为一种施工难度大、涉及层面广的工程类型,对依赖传感器的监测技术有较高的要求。同时,它对监测技术的效率、精准度和时效性也有更高的期望。而基于网络技术的智能传感器监测技术能够满足基坑工程的各种需求[2-4]。本次研究以全站仪作为基础传感器,并将基坑工程作为主要研究对象,设计了基于互联网技术的智能全站仪自动化监测技术,旨在实现高效率、高精度、高实时性的基坑工程监测,从而保障工程安全,并降低工程事故发生的可能性。

1 基于物联网的智能全站仪自动化监测模型

1.1 基于物联网的监测数据自动化采集与传输设计

研究旨在应用监测设备和传感器,基于物联网构建针对深基坑工程项目的智能自动化监测模型。作为监测模型的数据采集和传输基础,传感技术在深基坑监测中扮演着重要角色。深基坑工程开挖过程中,需要全面监测周边地表沉降和建筑物沉降等变形问题,因此,适用的传感器设备是不可或缺的[5-6]。传感器的选择需符合以下要求:选择量程较低的监测设备,以确保获得更高精度的监测数据;根据数据的变化趋势选择合适的灵敏度设备,在保证准确性的前提下提高设备的经济性;考虑到复杂的监测环境,传感器在数据传输时应具备较强的抗干扰性能;传感器需与其他设备进行交互,实时分析监测数据。本研究主要使用LEICA TC1102 全站仪、SOKKIA SET2B 全站仪等作为主要传感器设备。

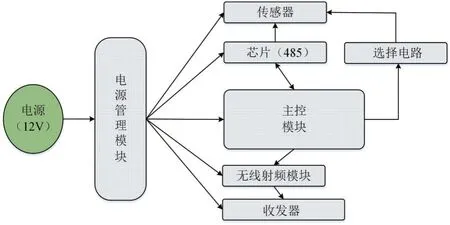

物联网无线自组网络架构由采集器、中继器和收发器3 个部分组成。在物联网系统运行过程中,如果出现中继器发生指令性错误等意外状况,系统需要采用新型网络进行网络组织。研究选用了一款型号为YT-300/D4-4 的无线数据采集器作为无线自组网络节点的设计。该数据采集器具有强大的穿透力和抗衰减效果,主要硬件模块包括主控模块、电源管理模块、无线射频模块、选择电路和收发器,如图1 所示。

图1 数据采集器主要硬件模块

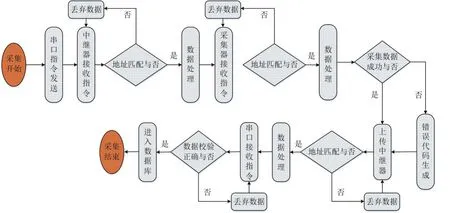

鉴于施工现场环境的复杂性,物联网无线自组网络通信协议采用简化的校验码—数据包联合形式。该形式的通信协议通过在校验码错误的情况下直接舍弃数据包,来提升无线网络通信能力,以实现稳定的通信效果。在数据采集过程中,需要采用物联网无线组网的方式对传感器获取的数据进行分流和接收,并实时监测数据传输过程,以保证数据的连贯性。最终,将所有数据汇集到服务器进行统一处理。具体流程如图2 所示。

图2 数据采集具体流程

由图2 可知:系统在数据采集过程中分为4 个阶段对校验码错误的数据进行丢弃,分别是中继器接收指令模块、采集器接收指令模块、二次中继器接收指令模块和串口接收指令模块。中继器接收指令模块、采集器接收指令模块和二次中继器接收指令模块需要进行地址匹配验证,而串口接收指令模块则需要确保数据校验正确。此外,一旦系统在数据采集后发现数据采集不成功,将生成错误代码并丢弃数据,直到相关数据通过校验或地址匹配成功后,方可进入下一个数据处理环节。

1.2 监测数据处理策略设计

在整个监测数据处理过程中,数据转化和监测基准点的选择是非常重要的步骤。根据不同的监测项目,选择监测基准点和进行相应的数据转化方法也会有所不同。本研究主要将监测项目分为沉降监测、位移监测和支撑轴力监测3 种,并为每种项目设计了相应的计算方法。

在地表沉降监测中,沉降计的底部位置被认定为稳定,因为它们被埋入的深度超过了基坑的挖掘深度5 m,并且底部采用了混凝土加固。因此,传感器的输出值也是稳定的。确定地表沉降时,首先,需要建立以所有时刻稳定输出值为基础的一元线性回归方程。通过一元线性回归模型求解回归直线中的误差,然后,将实际测量值中超过误差范围的部分剔除,最终,使用保留下来的测量值的均值作为基准值V0,而绝对沉降值用V1表示,地表沉降变化绝对值为Vt,地表沉降变形值Pt如式(1)所示:

液位高差ht,j的计算式如式(2)所示:

式中:Ht,j为每次建筑物沉降监测完毕后得到的单独点位基准点;Ht,j为液位高程。得到测点的液位高差后,便可以进一步测量得到单独点位产生的形变数值,该数值即为建筑沉降值Pt,j如式(3)所示:

式中:h0,j 为基准点与测量点之间的液位高度差。在钢支撑轴力监测中,轴力F1计算过程如式(4)所示:

式中:fi为应变计数值;f0为应变计初始数值;k为应变计标定系数。表面应变力F2的计算过程如式(5)所示:

式中:S为钢支撑截面的面积;E为钢弹模。钢筋计的实际应变εs的计算过程如式(6)所示:

式中:εx为温度变化形成的形变误差;αs为钢支撑截面的变形角度;ΔT为温度变化。在钢混凝土支撑轴力监测中,由于需要考虑混凝土和钢筋两种材料的特性和承载力差异,因此建立了变形协调支撑轴力计算式,如式(7)所示:

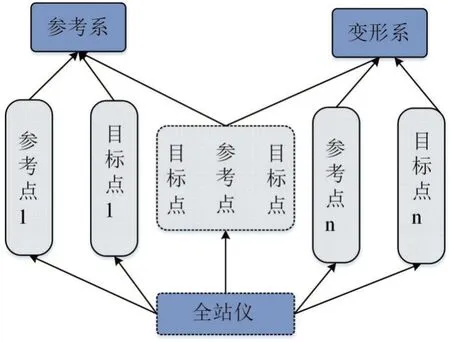

式中:P为支撑轴力;Ec为混凝土材料的弹性模量;Et为钢筋材料的弹性模量;δi为钢筋测量得到的应力值;A为支撑面的横截面面积;At为钢筋的横截面面积。桩顶水平位移监测示意图如图3 所示。

图3 桩顶水平位移监测

由图3 可知:桩顶水平位移监测以全站仪为底层设备,并以参考点与目标点为基础,分别建立参考系与变形系,最终的桩顶水平位移Dt通过当次测量结果与初次测量结果的水平坐标系差值计算得出,如式(8)所示:

通过对沉降监测、位移监测、支撑轴力监测3种项目进行监测和数据处理,可以综合得到建筑的异常变化状况。

2 物联网自动化监测有效性验证

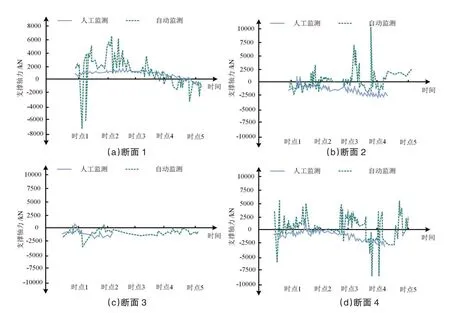

在物联网自动化监测有效性验证中,研究选择了某市车站作为基坑监测对象。该车站于2012 年开始建设,2016 年正式通车,整体施工条件复杂。为了验证自动化监测的准确性,同时进行了密度和频率较高的人工监测作为对照。从结构断面支撑轴力对比、地表沉降监测数据对比和围护桩体测斜对比3 个方面进行了数据对比分析。自动监测采用了每30 min 进行一次监测的频率,而人工监测则每天进行2 次。由于自动监测点与人工监测点的位置布置并不完全吻合,因此,选择了4 个工程断面进行分析。具体结果如图4 所示。

图4 支撑轴力监测结果

由图4 可知:断面1 的支撑轴力监测显示,人工监测数据呈现出整体平稳的状态,尽管整体趋势有所下降,但每个时段的波动保持在较小的范围内。相比之下,自动监测数据的折线在时间点变化下波动剧烈。这是因为自动监测每30 min 进行一次,监测结果更细致。尽管自动监测波动较大,但整体趋势与人工监测结果一致,且自动监测数据更准确。类似的趋势也在断面2 和断面3 的支撑轴力监测结果中观察到,但这2 个断面的人工监测结果并未能在整个测试时间周期内保持完整。这是由于受到外部因素的影响,人工监测在某些时间节点上失效。然而,在这些节点上自动监测并未出现失效情况,因此,自动监测的检测效果更加稳定。断面4 的数据也呈现出与人工监测类似的趋势,再次证实了自动监测在轴支撑力监测中的准确性。地表沉降监测结果如图5 所示。

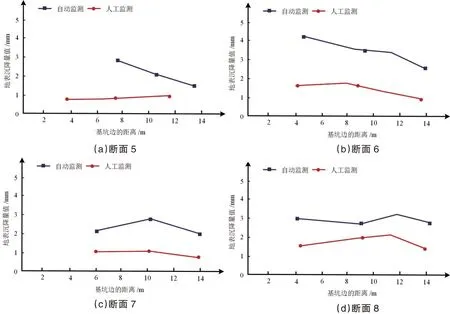

图5 地表沉降监测结果

由图5 可知:在断面5、断面6、断面7 和断面8等地表沉降断面上,自动化监测和人工监测得到的数据值较为接近,整体差异不大,误差保持在3 mm范围内。由于自动监测和人工监测在监测频率和位置上存在一定差距,因此,这样的误差是可以接受的。地表沉降断面的监测结果充分证实了自动监测的有效性。围护桩体测斜监测结果对比如图6所示。

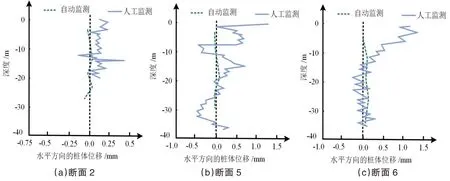

图6 围护桩体测斜监测结果

由图6 可知:选取了围护桩体测斜出现的断面2、断面5 和断面6 作为监测对比对象。在断面2的监测结果中,可以观察到自动监测结果整体波动较小,折线在0.0 mm 位移基准上进行轻微的左右波动,而人工监测折线显示出相对较大的波动幅度。这是因为自动化监测数据主要由沿着桩体分布的采集器材采集,并通过物联网进行实时数据处理。从数据处理和采集角度来看,自动监测受到外部因素的影响较少,因此,形成的监测数据更加准确。相比之下,人工监测容易受到温度、湿度、人为因素等多种外部因素的影响,导致数据波动较大,并且部分数据可能失真。类似的特征也在断面5和断面6 中观察到,自动监测数据呈现出在0.0 mm位移附近小幅度波动的状态,整体波动频率较低。而人工监测数据则呈现出较大且频繁的波动。尽管断面6 的人工监测结果在深度增加时呈现出一定的收敛趋势,但收敛后的波动范围仍然大于自动监测数据的波动范围。因此,可见自动监测始终具有数据更准确的优势。

3 结语

本次研究旨在优化基坑工程中监测结果的准确性。通过结合物联网数据传输技术和传感监测技术,实现了自动化监测和数据处理。采用物联网技术建立了数据自动化采集和传输的架构,并针对地表沉降监测、建筑物沉降监测、桩顶水平位移监测、钢支撑轴力监测以及钢混凝土支撑轴力监测这5 种主要工程项目的监测类型,设计了区分化的数据处理策略。最后,通过实际监测验证了系统的有效性。结果显示:设计的基坑自动化监测系统在支撑轴力监测方面与人工监测结果呈现一致的变化趋势,但在监测效果上更加细致、准确和有效。在地表沉降监测方面,系统在4 个断面的监测结果与人工监测结果的误差都保持在3 mm 范围内,证明系统具备有效性。而在围护桩体测斜监测方面,系统展现出更为稳定的监测效果,相比容易受干扰的人工监测,具备更大的优势。综上所述,研究设计的物联网自动化监测系统在基坑工程中表现出显著的有效性,相较于人工监测具备更多的优势。