块度识别技术在电子雷管延期时间优化中的应用

年国辉,周文斌,承财政,康星星,陈 旭

(1.昌吉雪峰爆破工程有限公司,新疆 昌吉 831700;2.新疆工程学院 矿业工程与地质学院,新疆 乌鲁木齐 830000)

随着爆破器材的不断发展,工程爆破项目也逐渐趋向于精细化、智能化,具有高精度延时时间的数码电子雷管应用越来越普遍[1-2]。对于生产者而言,台阶爆破效果是比控制生产成本更重要、更直观的指标,降低生产成本均是在保证良好爆破效果前提下进行的优化。评价露天矿台阶爆破质量的好坏有多个指标[3],从爆破技术指标上主要有爆破块度、爆堆形态、爆堆松散系数;从爆破安全指标上主要有爆破振动效应、爆破飞石;从经济指标上主要有炸药单耗、单位方量钻孔量、单位方量作业工时等[4]。台阶爆破效果跟施工环境有很大的关系,最终的爆破效果由多种因素综合影响[5],如爆破区域岩石物理力学性质、爆破区域工程地质和水文地质条件、使用的爆破器材性能、爆破参数及施工工艺等[6]。利用数码电子雷管的延时精度高、安全性高、可靠性强、管控性好的显著优势[7],针对不同爆破施工环境下,探索有利于应力波叠加的孔排间微差时间,通过选择合理的孔排间微差时间来实现降低爆后的块度、减小爆破振动、优化炸药单耗是目前矿山爆破行业面临的亟待解决的问题之一[8]。

1 工程概况

研究矿区地貌形态为残丘状的剥蚀平原,总体地势北高南低,地形有利于自然排水。矿区内无常年流动的地表水流,气候干燥。露天矿内整个地层岩性变化较大,上层地层主要以灰绿色层状泥质粉砂岩、粉砂质泥岩、粉细砂岩等细碎屑岩为主;中层以厚层状砂砾岩、中粗砂岩为主,夹杂泥质胶结的软弱夹层;煤层顶板以多为细砂岩、泥质粉砂岩、粉砂岩,少见中砂岩及粗砂岩,局部有泥岩、粉砂岩、菱铁矿薄层,可见小型斜层理和交错层理。矿区剥离物大部分为中硬岩类,在施工过程中,为提高后续采剥环节作业效率,需要提前进行爆破作业,如何应对不同爆破施工环境条件下,如地形地貌、岩石物理力学性质、爆破区域工程地质和水文地质条件等变化时,充分发挥电子雷管逐孔起爆的产品优势,有效的改善爆破质量,降低大块率,减小爆破振动、优化炸药单耗,是实现矿山精细化施工,提高矿山安全和降低生产成本的重要途径和技术手段。

2 天池能源南露天矿爆破大块原因

爆破大块率是有效衡量爆破效果的重要指标,直接影响到挖装效率以及运输作业环节,如果爆破后的岩石大块率过高,还会增加二次破碎量,耗费大量的人力、物力和财力,这严重影响了矿山的正常生产运行,增加了矿山的生产成本[9]。根据现场爆破生产试验以及爆破工程经验总结,南露天矿爆破产生大块的主要原因如下:

1)孔网参数设置不合理。①由于在孔网参数偏大的中间部位,受炸药破坏的作用较小,爆后使得此处大块增多,严重时出现根底;②由于个别炮孔超深偏大,使得药柱重心下降,台阶上部矿岩易产生过多大块,如果超深偏小,台阶底部矿岩受炸药能量作用减少,爆后往往出现地盘抬高甚至根底[10];③由于穿孔和台阶地质条件等原因,使个别炮孔间距偏大,爆后出现大块,严重者产生根底,头排炮孔底盘抵抗线偏大;④由于爆破后冲及岩层倾角影响,使台阶坡面角减小,加之钻机安全作业距离的限制,爆破后在台阶根部出现根底[11],该矿的下盘这种情况比较多见,炮孔堵塞部分过大,使炮孔上部临空面和孔口部位受炸药破坏作用减小,造成大块偏多。

2)岩体裂隙程度及节理方向。露天矿爆破由于受上部台阶超钻作用,前部台阶爆破后冲及邻近爆破的振动影响,爆破岩体大多为块状结构,因此爆落的岩体通常沿原生裂隙和节理破碎,尤其是台阶上部的岩体更为明显[12];当爆破面与岩层走向斜交或垂直时,裂隙对爆破大块影响更明显。

3 试验方案及孔网参数

南露天煤矿采坑不断向东推进,硬岩区域逐渐增多,目前自595 m 水平平盘开始自上而下有6 个台阶存在硬岩区域,硬岩区域大小不等,主要为坚固的砂岩夹杂粉砂岩,给钻爆施工带来了很大的压力,由于硬岩区域岩石硬度较大且岩石较脆,合理的爆破参数对爆破质量起着决定性的作用。

结合露天矿煤田地质情况、地质构造、开采工程位置,组织开展了东帮445~595 m 水平平盘59 次试验,待爆岩体的单轴抗压强度为6~15 MPa。本次试验的主要目的探讨不同排间和孔间延迟时间变量条件下爆堆的破碎效果,为保证试验结果的准确性,采用相同的孔网参数、起爆方式、炸药类别及钻爆参数进行试验对比,同时制定要求:①建立硬岩区域钻爆施工档案进行单独管理;②对开展试验的爆破区域挖运情况进行全程跟踪,采用工程质量打分表的形式评比每次爆破的质量;③每次爆破试验完成后进行总结分析,制定下次爆破试验方案;④每次爆破试验区域均选在第1 次试验区域附近,尽量减少其他变量,以保证试验结论准确有效。

结合现场实际生产情况,选取节理裂隙发育程度相对较高的二标东帮460~445 m 水平岩石台阶,共设计9 组试验,参考全球最大民爆企业奥瑞凯公司提出的经验公式,孔间延期时间3~8 ms/m,排间延期时间取8~15 ms/m[13],最终孔延期选取13、19、25、30、35 ms 5 种方案。同时,考虑到排间延期对爆破后形态和爆堆伸出量影响较大,结合历次爆破经验排延期选取为45、51、58、64、71 ms。

爆破孔网参数见表1 。试验使用的炸药为现场混装乳化炸药,试验雷管为数码电子雷管,起爆网路采用数码电子雷管逐孔“V”型起爆方案,爆破单耗不超过310 g/m3。

表1 爆破孔网参数

4 爆堆岩体块度识别与分析

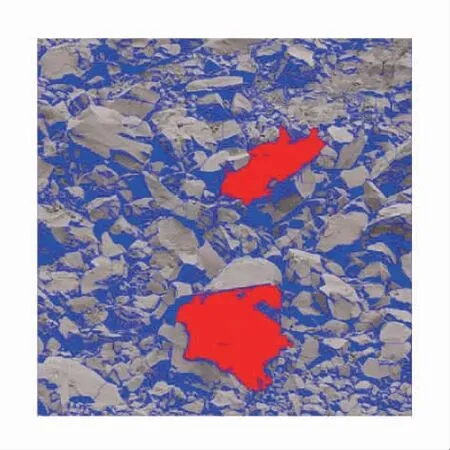

现场试验后,采用高清数码相机进行爆堆图片采集,在拍摄之前,选取长度为1 m 的红色铁棍作为参照物,便于后期进行数据对比。爆堆图片采集后,采用岩块粒度分析软件Split-Desktop 4.0 对爆堆图片进行自动识别,设定好粒径阈值后,软件自动识别岩块边界,定量统计岩块显示的投影面积[14],根据事先设定的统计范围,直接计算岩块粒径分布百分比,并可得出对应不同粒径尺寸的分布曲线图。试验三爆堆形态如图1、试验三爆破岩块识别结果如图2。

图1 试验三爆堆形态

图2 试验三爆破岩块识别结果

选取岩块的大块率和岩块边界最大尺寸作为描述岩体台阶在不同排间和孔间延迟时间变量影响下的爆破效果。通过处理1~9 组爆堆岩块图像和数据处理不同排间和孔间延迟时间变量下的岩块尺寸分布。不同延期条件下岩块粒度分布及占比见表2,不同延期时间对应的岩块边界最大尺寸如图3,不同延期时间对应的岩块块度分布百分比如图4。

图3 不同延期时间对应的岩块边界最大尺寸

图4 不同延期时间对应的岩块块度分布百分比

表2 不同延期条件下岩块粒度分布及占比

1)岩块边界最大尺寸。从表2 和图3 可以看出,台阶爆破后的岩块边界最大尺寸随着排间延时和孔间延时时间的增加,曲线呈现先降后升的趋势;从整体上看,呈现为上下震荡的特征。当控制孔间延时取定值13 ms 不变,排间延时取45、51、58、64、71 ms时,对应爆堆岩块边界最大尺寸分别为142.1、133.3、138.1、102.2、125.8 cm,岩块边界最大尺寸曲线的最低点在排间延时为51 ms 时得到;而当排间延时为58 ms 和71 ms 时,爆破后的岩块边界最大尺寸达到最大值142.1 cm 和138.1 cm,不利于后续的采剥作业;当控制排间延时取定值51 ms 不变,孔间延时取13、19、25、30、35 ms 时,对应爆堆岩块边界最大尺寸分别为142.1、128、122.8、92.4、126.6 cm,岩块边界最大尺寸曲线的最低点在孔间延时为30 ms 时得到;而当孔间延时为13 ms 时,爆破后的岩块边界最大尺寸达到最大值142.1 cm。从试验结果来看,当孔间延时取30 ms,排间延时取51 ms时,爆破后岩块边界最大尺寸较小,未超过矿山规定的大块尺寸范围;当孔间延时取13 ms,排间延时取58 ms 时,爆破后岩块边界最大尺寸最大,为142.1 cm,相较最低值增大了53.8%。

2)块度分布。由表2 和图4 可知,不同的孔间和排间延期时间条件下,岩体爆破后块度分布相对集中,岩块边界最大尺寸在0~90 cm 的占比为80%左右,最高达到了95.1%,大部分爆体满足采装要求。孔间延时取13 ms 时,岩块边界最大尺寸在0~30 cm的占比较低;当孔间延时取值逐渐增大时,呈现先增后降的趋势。根据应力波叠加原理,当孔间延时时间低于首炮孔爆破产生的应力波传递到后爆孔所需的时间时,前后炮孔爆破形生的应力波无法产生有效叠加,且自由面未完全形成,后爆孔起爆夹制效应较大,不利于岩体的破碎,试验结果很好验证了这个原理。孔间延时取25~30 ms 时,在30~90 cm 的岩块最大边界尺寸所占百分比大,且曲线符合正态分布,说明孔间延时为25~30 ms 时,爆破后岩体块度分布均匀合理。

3)大块率。根据南露天矿东帮采剥设备现有的生产条件,从表2 中得知,9 次试验中,有2 次试验未出现大块,且在试验8 中取孔间延时30 ms,排间延时51 ms 时,爆后90~120 cm 的岩块仅占4.9%;当孔间延时13 ms,排间延时58 ms 时,爆破后的岩石大块率达到最高11.2%。

5 结语

微差爆破孔间排间延时对于爆破效果,尤其是矿岩的块度分布有着重要的影响。合理的微差时间,不仅能增强炮孔应力波叠加效益,也为自由面的产生提供合理的时间和空间。通过现场控制变量试验,当炸药单耗不变的情况下,孔间延时取30 ms,排间延时取51 ms 时,岩体台阶爆破后的岩块边界最大尺寸和大块率均最小,分别为92.4 cm 和0 %,且岩块尺寸分布相对均衡,有利于后续采剥作业,提高矿山生产效率。