底盘抵抗线对露天台阶底盘平整度的影响

李顺波,毛龙飞,言 峰,张贵峰

(1.安徽江南化工股份有限公司,安徽 合肥 230093;2.新疆天河爆破工程有限公司,新疆 库车 842300)

目前深孔台阶爆破是露天煤矿石方剥离爆破中普遍采取的爆破方法。然而,深孔台阶爆破时又普遍存在大块率偏高和残留根底等问题,不仅影响铲装效率,还增加了二次施工成本。在爆破过程中对根底的产生影响因素较多,国内的众多学者展开了大量的研究工作[1-6],学者针对不同的矿山环境给出来不尽相同的解决方案。姜汉磊等[7]针对性地对超深、孔网参数、炮孔布置方式及起爆顺序进行改进,有效地降低根底率的产生;陈晶晶等[8]对近千次爆破实际工程进行观察与分析,在爆破参数及其他因素基本合理的情况下,通过局部加大超深,设定合理气爆方式,可以有效改善台阶的根底率。

虽然影响爆破质量的因素很多,但对于一个具体的露天矿台阶爆破工程而言,每一次台阶爆破所涉及的开采条件、矿石赋存、地质结构、台阶高度、钻孔设备甚至炸药均具有一定的相似性。通过长期的爆破实践和经验总结,在同一个露天矿山爆破开采中,综合考虑经济成本,在各种不同的地质条件下,不同岩体爆破的单耗、孔网参数、底盘抵抗线、超深及装药填塞都会有1 个合理的数值(一般来说不会有太大变化,而且爆破过程中不可避免地留下一定数量的根底)。

根据相关学者的研究,影响露天深孔台阶爆破根底率的主要因素有[9-11]:钻孔质量、爆破器材的选择、深孔台阶爆破的孔网参数、超深、底盘抵抗线的大小、填塞长度、台阶深孔爆破逐排爆破排间的延时时间等。

根据爆破冲击波使矿岩受力位移情况分析,爆破作业后产生根底的原因主要是爆破冲击力偏小,无法使部分矿岩产生明显的破坏和位移。台阶底盘抵抗线偏大,岩石得不到足够炸药能量而使其不能充分破碎移动,因而形成根底。为此,结合矿山生产实际,通过3Dmine 软件对台阶爆破中底盘抵抗线的控制,研究底板平整度的局部变化规律。

1 工程概况

阿尔格敏露天煤矿位于拜城县北东方向70 km、拜城县黑英山乡阿尔果木村北部。地处天山南麓山前地带,黑英山盆地西北缘,核定年生产能力1.2 Mt。采区走向为南北走向,规划采区南北长度为1.72~2.43 km,东西宽度为1.20~1.41 km 。现划分为南北2 个条区,采用台阶深孔爆破来完成采区岩体的破碎。台阶高度10~12 m,台阶坡面角70°~80°,钻孔直径120 mm。炸药类型为多孔粒状混装铵油炸药。

采区岩石普氏系数为6~10,岩层倾角23°~27°,由于采区地质构造复杂,爆后采区局部台阶底板平整度并不理想。

2 试验参数

2.1 底盘抵抗线

目前确定底盘抵抗线可以根据炮孔直径或改进巴隆公式进行计算获得。

根据炮孔直径可以确定底盘抵抗线W1大致范围:

式中:K 为系数,软岩取大值45,硬岩取小值25;D 为钻机钻孔直径,120 mm。

根据改进巴隆公式确定W1参数范围:

式中:ρ′为炸药密度,多孔粒混装铵油炸药密度取850 g/m3;τ 为装药系数,装药长度与炮孔长度的比值,通常取0.65,根据实际情况取0.7;m 为炮孔密集系数,即孔距与抵抗线的比值,通常取值1.2~1.5,这里根据实际情况取1.7;q 为单位炸药消耗量,根据实际情况取0.45 kg/m3。

由式(1)可以得到W1=3 m,根据实地多次测量与比较发现计算值偏小,式(1)中未考虑坡面角的影响,即坡顶距等于底盘抵抗线。

根据现场实际测量数据,台阶坡面角α=70°~80°,根据实际情况将巴隆公式可以写成:

式中:H 为台阶高度,取10.5 m;L 为炮孔深度,是台阶高度与超深之和,m;α 为台阶坡面角度,(°)。

取α=70°,求得W1=4.2 m;取α=80°,求得W1=3.6 m。

综上,考虑误差的影响,最终确定前排底盘抵抗线的取值范围为3.6~4.8 m。

2.2 爆破参数

为了确保试验结果的有效性,减少其他因素的影响,试验区域必须足够长且保证岩性一致,断面岩层厚度大于6 m,地质构造单一,无不良地质段。最终确认试验区域为+1 800 m 水平平台,平台长度307 m,岩性为深灰色致密细砂岩,试验区域尺寸为33.6 m×11.2 m,共计设置5 个试验区域;试验变量:台阶底盘抵抗线为3.6、3.9、4.2、4.5、4.8 m,用大写英文字母A、B、C、D、E 表示试验区域代号予以区分,如抵抗线为3.6 m 为A 试验区。

爆破各项参数遵从实际生产,爆破参数如下:①孔网参数:5.6 m×3.2 m;②超深:1 m;③炸药类型:多孔粒状混装铵油炸药;④台阶坡面角:75°;⑤填塞长度:2.6 m;⑥炸药单耗:0.45 kg/m3。

3 试验结果

使用RTK 仪器沿试验平台底部进行点位采集,用采集的数据在3Dmine 软件上连接成多段线,并对多段线进行拟合得到较为平滑的多段线,作为试验平台的坡底线。

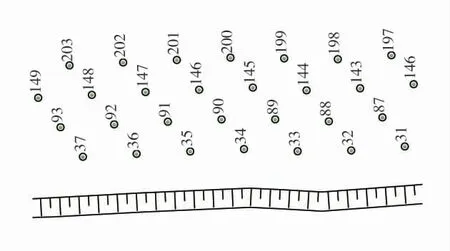

利用得到的平台坡底线,进行沿线布孔,根据单元试验区域中底盘抵抗线的大小进行偏移设置,最终得到设计孔位,试验区域设计孔位图如图1。

图1 试验区域设计孔位图

将最终得到的设计孔位的坐标数据进行提取并导入RTK 仪器的手部中,并进行现场孔位放样。

待爆后堆料挖运完,使用RTK 仪器对试验区域进行底板高程的测定,确保测点的均匀性,各个单元试验区域的测点数应保持一致。

将试验区域的底板高程数据导入AutoCAD 软件中,并建立三角网,利用三角网绘制等高线,保存文件,导入到3Dmine 软件中,再对其数据建立DTM面模型,在此基础上建立三维模型,并进行颜色渲染,最终得到的可视化效果图。

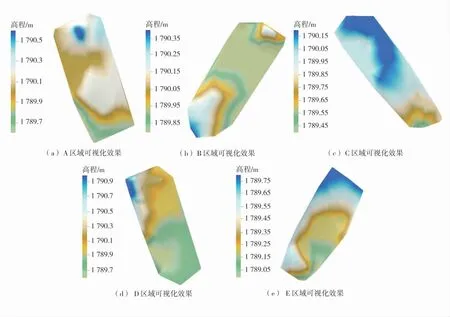

按上述方法将各试验区域高程数据导入3Dmine 生成效果图,并对比分析不同抵抗线条件下底板平整度情况,3Dmine 软件台阶高程可视化处理效果图如图2。

图2 3Dmine 软件台阶高程可视化处理效果图

从图2 中可以看出:

1)A 区域。最大底板高程差1.02 m,测点数50,平均高程+1 789.43 m,以露天煤矿标准化平整度审核标准±50 cm 的要求,A 区域达标率42.9%,其中,高程范围+1 789.8~+1 790 m 的占达标数的33.3%,+1 789.5~+1 789.8 m 的占66.7%,可见A 区域的达标率低,区域普遍超挖。

2)B 区域。最大底板高程差1.20 m,测点数50,平均高程+1 790.08 m,B 区域达标率94.0%,其中高程范围+1 789.8~+1 790.2 m 的占达标数的59.6%,可见B 区域达标率较好,最大底板高程差偏高,样本数据离散性大,均匀性一般。

3)C 区域。最大底板高程差0.93 m,测点数50,平均高程+1 790.01 m,C 区域达标率98.6%,其中高程范围+1 789.8~+1 790.2 m的占达标数的,69.1%,可见C 区域不管是达标率还是数据离散性都较为理想。

4)D 区域。最大底板高程差0.79 m,测定数50,平均高程+1 790.06 m,D 区域达标率100%,其中高程范围+1 789.8~+1 790.2 m 的占达标数的,60.0%,可见D 区域达标率完全合格,仅局部数据存在离散性稍大,总体良好。

5)E 区域。最大底板高程差1.63 m,测点数50,平均高程+1 790.07 m,E 区域达标率84.3%,其中高程范围+1 789.8~+1 790.2 m 的占达标数的30.2%,可见E 区域虽然达标率高,但局部高程数据离散性大,均匀性差。

通过分析可知:A 区域前排底盘抵抗线3.6 m过小,导致爆破能量过早从前排逸出,爆破能量利用率低,在同等排间延时的情况下,岩块移动速度较快,爆破内部作用的时间短,导致后排高程偏高,同时从离散性分析表中也可以看出此区域数据偏差性较大;E 区域前排底盘抵抗线4.8 m 过大,爆破内部的作用时间较长,岩块推出速度慢,台阶底部受的夹制作用较大,表现为前排高程偏高;B、C、D 区域情况介于A、E 区域之间;综合看C、D 区域的底盘抵抗线较适合,接近理想状态。

4 结语

1)盘抵抗线介于4.2~4.5 m 时,试验台阶平整度能达到趋于理想的状态。在底盘抵抗线为4.5 m时,底板高程完全达标。

2)借助3Dmine 软件,可以清楚地展现台阶的平整度情况,这为台阶钻孔的超深选择提供了可靠的数据支撑,同时能针对不同地质情况通过数据的分析提出正确的技术性参数的决断,从而达到满足台阶平整度要求的目标,为爆破施工作业提供现实性的,有依据的技术性指导。