温度对PDC 法测试冲击电容器结果的影响研究

张晨萌,谢施君,夏亚龙,严飞,林浩,曹晓燕,王吉祥

(1.国网四川省电力公司电力科学研究院,成都 610041;2.中国电科院,武汉 430000;3.四川大学电气工程学院,成都 610065)

0 引言

冲击电容器一般安装在常规直流工程或者特高压直流工程的中性母线上起保护性作用,他的主要功能是用来吸收雷电或者线路故障等因素而产生的冲击性能量,滤出直流侧谐波,削弱冲击性能量对输电系统的影响[1]。冲击电容器作为高压直流输电系统中重要的起保护作用的设备,其安全稳定运行对于提高电能质量和输电效率起着重要作用。所以,利用现代检测技术对冲击电容器的老化状态进行衡量,对其预期寿命进行评估,提高其安全运行水平,对于预防事故发生、检修电容器设备有着重要的参考作用[2-3]。

电容器的传统绝缘检测方法分为电气量检测法和非电气量检测法,电气量检测法包括耐压检测、局部放电检测等[4-6]。西南交通大学吴广宁教授团队通过分析电容器的局部放电信号,深入的研究了电容器存在不同故障类型的特性[7]。但在对电容器局部放电信号进行检测时,检测仪器的灵敏度会因电容器设备容量的增大而减小,所以这种方法对于大容量电容器设备并不适用。非电气量检测法包括油中溶解气体分析法、纸张聚合度测试法等。但该方法需要对电容器内部绝缘材料进行取样,在取样过程中可能会损坏电容器绝缘部分,并且测试仪器体积大,不适合现场测试。

近年来,基于时域介电谱法的极化-去极化电流法(polarization depolarization current,PDC)因其具有测试时间短、准确度高、测试简单、对被测设备无损、数据更能够准确地反映出被测设备的绝缘性能情况等优点,开始受到国内外学者的广泛关注[8-10]。当前PDC 法多应用于变压器油纸绝缘老化及电缆绝缘的检测,采用电导、介质损耗因素等对变压器油纸及电缆老化状态进行评估[11-13]。PDC 法应用于冲击电容器的检测较少,文献[14]利用极化去极化电流法(PDC)对冲击电容器油膜绝缘老化状态进行检测,分析了不同老化状态下油膜极化去极化电流的变化规律,同时通过计算得到相应介质损耗以及直流电导率的变化规律[14]。目前的研究大多关注极化/去极化电流法对电容器绝缘老化程度的评估,而且测试时大多在实验室的理想环境下进行。但实际上这种方法的测量往往受到温度、湿度等环境的影响[15-17],而目前的研究中鲜有对电容器PDC 测试影响因素的报道[18-20]。

现场电容器由于带负荷长期服务运行,处于工频电压的充分预热状态,当停电后,电容器将由热状态逐渐转入冷状态,外施电场作用消失且其温度逐渐下降至环境温度。在利用PDC 进行测试时,有的参数对温度的反应较灵敏,其结果容易受到温度的影响,但有的参数却不易受到温度的影响。本文利用PDC 法对冲击电容器的绝缘性能进行测试,首先对老化和未热老化的电容器样本在不同温度下进行PDC 测试得到极化去极化电流数据;然后根据测试的实验数据计算出其直流电导率σ、0.1 Hz 介质损耗值tanδ和时间常数不对称系数τas等参数,同时分析了参数随测试温度的变化规律。

1 实验设置

1.1 实验样本设置

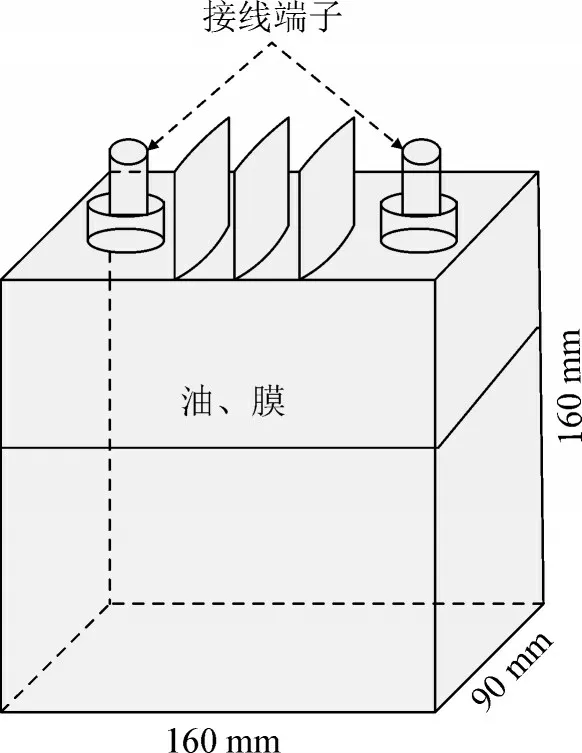

实验所用电容器样本的绝缘结构为油膜混合绝缘,而主要影响油膜绝缘或油纸绝缘性能劣化的形式为热老化[21],为模拟冲击电容器真实的高温工作环境,实验中采用电容器样本进行热老化试验,电容器样本的电容额定值为0.1 μF,额定电压为12 kV,尺寸大小为160 mm×160 mm×90 mm,电容器模型见图1。

图1 电容器模型Fig.1 Capacitor model diagram

电容器内部主要由绝缘油和有机薄膜构成,冲击电容器内绝缘的老化过程也主要是在这两大组成成分中发生。试验所用样本为4 个同批次生产、型号相同的电容器,平均分成两组,一组未做任何处理,作为参考值;一组进行10 天的热老化试验,两组样本分别编号为C106 和C107。实际电网运行系统中,冲击电容器运行时的温度随负荷的轻重而发生变化,且考虑到电容器允许的最高工作温度为105 ℃,因此实验设置老化温度为150 ℃。冲击电容器的工作环境温度为0~55 ℃,因此实验进行了20 ℃、40 ℃、60 ℃、80 ℃下电容器试样PDC 测试。C106 直接在不同温度下进行PDC 测试;C107 在150 ℃下恒温加热,加热周期为240 h,加热周期完成后进行不同温度下的PDC 测试。

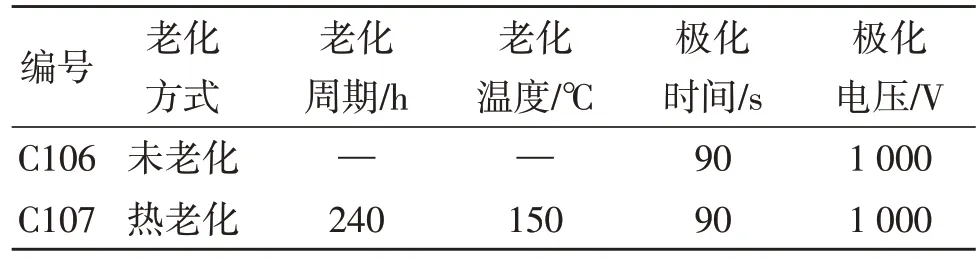

表1 试验设置Table 1 Test setup

1.2 PDC测试

极化-去极化电流法(PDC)的原理基于介质响应理论,是绝缘检测诊断领域的一种新的测量方法,因为PDC 法是非破坏性的,所以不用拆开绝缘样本就可以进行绝缘老化程度的评估。极化-去极化电流的测试分为高压端测试和低压端测试,两种方法原理相同,而测试回路接线不同,应用场景不同。高压端测试主要应用于无法脱离接地的电力设备;而低压端测试则主要应用于实验室条件下的精密测试。

本文采用高压端测试回路,原理图见图2。

图2 高压端PDC测试原理图Fig.2 PDC test principle diagram at high voltage end

图2中,当工控机控制切换真空继电器开关,触点S 连接触点1,直流高压源通过真空继电器、限流电阻、皮安表对电容器样本施加直流高压,介质被极化。此时,位于高压端的皮安表检测极化电流ipol(t),并利用无线模块实时将电流数据发送至工控机。经过极化时间tc后极化阶段完成系统自动切换到去极化阶段,工控机控制切换真空继电器开关,使触点S连接触点2,直流高压源与电容样本断开,介质中积累的电荷被释放,此时皮安表检测去极化电流idepol(t),并实时传输到工控机进行分析处理。PDC 电流为

式中:U0为恒定的极化电压;C0为绝缘介质的几何电容;tc为施加极化电压的时间;f(t)为介质响应函数。

整个测试过程中,电容器样本均置于DHG—9070A 型烘箱中。待烘箱内部升到测试温度,保持2 h,保证测试过程在恒温恒湿下进行。为避免过高电压对测试样本造成损伤,极化电压为1 kV 直流电压。考虑到测试效率及测试的准确性,选择的极化、去极化时间均为90 s。

1.3 实验参数提取

1.3.1 直流电导率σ

绝缘介质的响应函数f(t)为单调递减的函数,当极化时间足够长的时候,即tc足够大时,绝缘介质被完全极化,f(t+tc)→0。所以,依据式(1)和式(2),可推导出一般电容器的直流电导率σ计算公式为

式中:ave(ipol)与ave(idepol)分别为极化电流与去极化电流的平均值;U0为恒定的极化电压;C0为绝缘介质的几何电容;ε0为真空介电常数。直流电导率可以直接反应电容器的绝缘状态。

1.3.2 0.1 Hz 介质损耗值tanδ

冲击电容器绝缘介质的介电响应函数可以利用傅里叶变换将时域上的电流数据向频域进行转换。流过介质的全电流公式为

式中:u(t)为极化电压;ε∞为XLPE 绝缘介电常数的高频分量;C0为电介质材料的几何电容;σ为电介质材料的直流电导率;ε0为真空介电常数;f(t)为介电响应函数。

因此,利用傅里叶变换对式(4)进行变换,变换后的结果为

式中:ω为角频率;F(ω)为介电响应函数(ft)的傅里叶变换。F(ω)可以表征复极化率为

从式(5)-(6)可得全电流在频域上的表达式为

式中:χ′(w)反映的是电介质对电荷的束缚能力;χ″(w)反映的是有损耗的极化过程所带来的损耗。根据式(7)可推出介质损耗值的表达式为

式中:σ为电容器的直流电导率;ε0为电容器的相对介电常数;ε∞为频率无穷时电容器的介电常数。式中第1 项代表介质的电导损耗,第2 项代表介质的极化损耗,两项之和即为介质的总损耗。

1.3.3 时间常数不对称系数τas

冲击电容器属于油膜混合结构,在电压下将会出现多种类型的极化现象,当含有缺陷时,其极化与去极化过程会呈现出不对称性[22]。定义极化电压1 kV 下的极化过程最大时间常数τmax与去极化过程最大时间常数τmax的比值为时间常数不对称系数τas,表达式为

电容器极化/去极化电流是整体(不包括局部缺陷)电流和局部缺陷电流的叠加。由于不同的极化类型通常对应不同的时间常数,因此在Debye 支路辨识中[23],根据极化时间长短可将样本极化/去极化电流等效为n个支路的模型(本文n取2),其中最大的时间常数对应的支路参数主要受局部缺陷影响,因此选择其作为表征电容器绝缘状态的参数。时间常数的表达式为

式中:τi采用分段拟合法拟合确定,进而得到各支路Ri和Ci值[24-25]。按照时间常数从小到大的顺序,选择最大的时间参数来计算得到时间常数不对称系数τas。

2 实验结果分析

2.1 极化去极化电流曲线

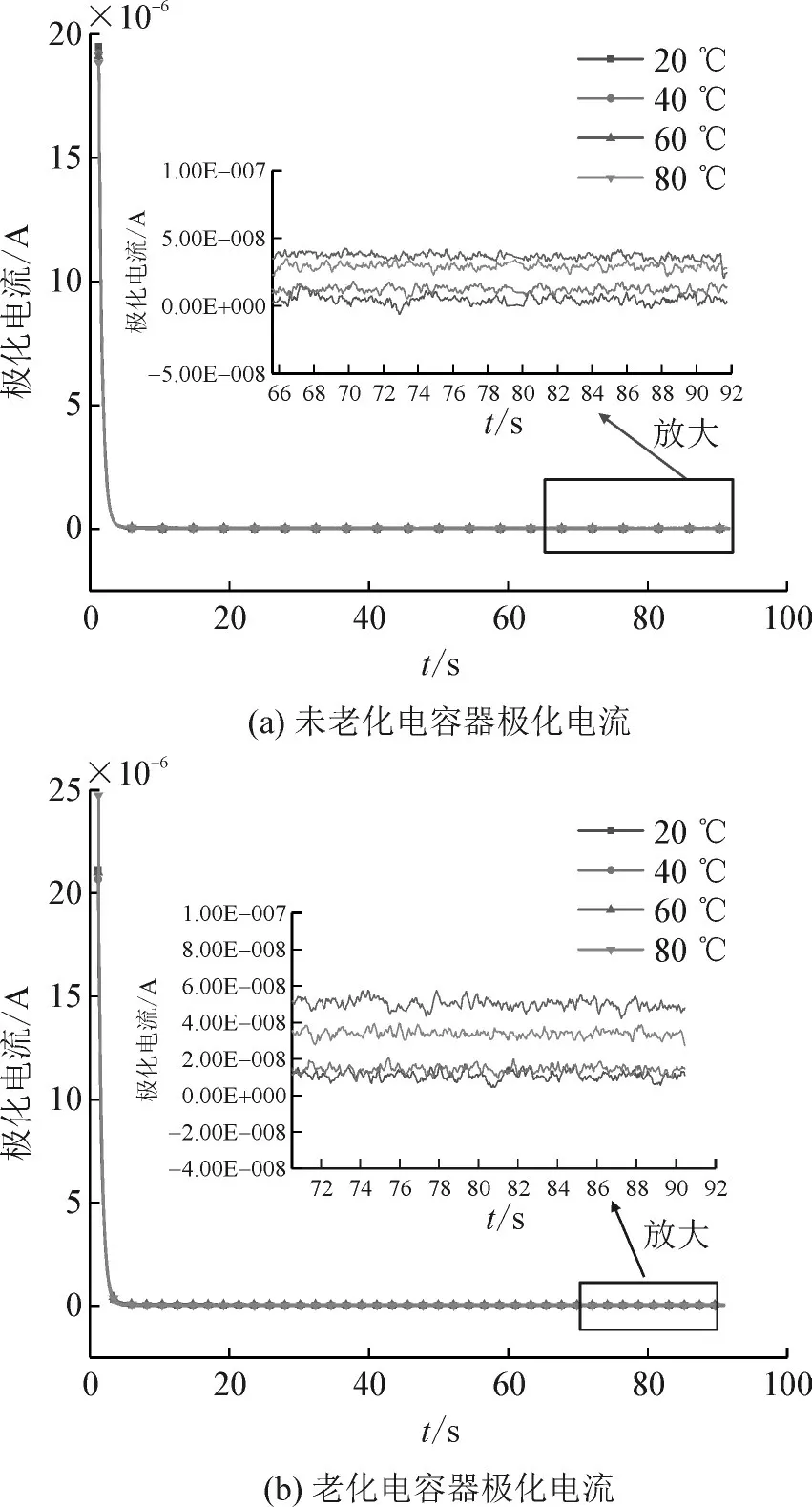

为了排除测试过程中的随机性,在同一测试温度下对同批次电容器进行多次PDC 测试。未老化电容器C106 及老化10 天的电容器C107 在20 ℃、40 ℃、60 ℃、80 ℃温度下测得极化电流与去极化电流曲线见图3 和图4。

图3 不同测试温度下电容器极化电流曲线Fig.3 Polarization current curve of capacitor at different test temperatures

图4 不同温度下电容器去极化电流曲线Fig.4 Depolarization current curve of capacitor at different temperatures

图3(a)中未老化电容器样本C106 的极化电流在末端稳定值时明显分为了两个区域,20 ℃与40 ℃温度下的值接近,而在60 ℃与80 ℃温度下的值为一个区域。对于老化电容器C107 则呈现出随测试温度增加,极化电流先上升再下降的趋势,并在60 ℃处达到最大值。而无论是C106 样本还是C107 样本,如图4 所示,去极化电流曲线随着测试温度增加整体趋势没有极化电流部分明显。电容器的绝缘为油膜混合绝缘,绝缘膜会因热老化而分解,所以绝缘膜的表面会出现微观缺陷从而形成电子陷阱[25-30],随着老化程度的加深,陷阱的密度和深度均会增加,那么在外电场的作用下,陷阱捕获空间电荷的能力也随之增强,同时也导致电容器内部存在的电极-绝缘膜、绝缘膜-绝缘膜之间的界面发生极化现象时所捕获的空间电荷数量增加[31],导致极化电流的幅值上升。

2.2 直流电导率的变化规律

随着极化过程的进行,极化电流逐渐趋于一个稳定值,运用公式(3)得到了C106 和C107 两个电容器样本在不同测试温度下的直流电导率σ的变化见图5。

图5 不同测试温度下的电容器的直流电导率σFig.5 DC conductivity σ of capacitor at different test temperatures

从图中可以看出,随着温度的上升,C106 和C107 两个样本的直流电导率σ的变化随着温度的增加呈现出先增大后减小的趋势,与极化电流的变化趋势一致,均在60 ℃时达到最大,认为温度的上升会影响材料的直流电导率。这种现象可解释为随着温度的上升,电荷的移动速率影响了直流电导率,但达到一定温度后,过强的热运动又将限制电荷的移动,从而出现直流电导率略微下降的现象。

2.3 0.1 Hz介质损耗值tanδ 变化规律

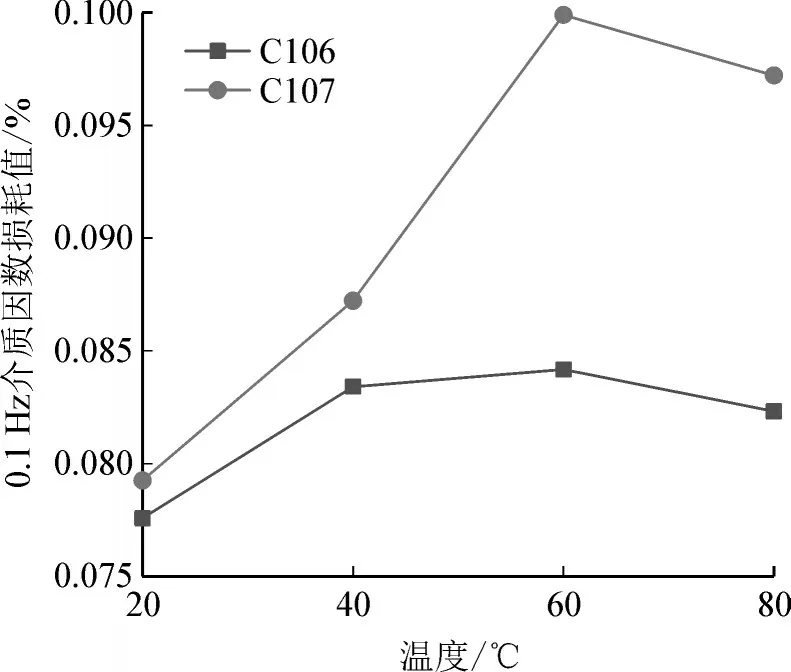

由介质损耗值的计算式(8)可知,该值的大小与介质的形状和大小没有关系,而是与介质自身的属性有关,因此,低频介质损耗值的测量是目前检修电力设备中的重要检查项目。本文选择的是0.1 Hz 下的介质损耗值tanδ作为评估电容器的绝缘状态参数。因此由极化去极化电流计算出不同测试温度下电容器样本的0.1 Hz 介质损耗值曲线见图6。

图6 不同测试温度下0.1 Hz介质损耗值Fig.6 0.1 Hz dielectric loss at different test temperatures

由图6 可知,C106 和C107 样本的0.1 Hz 介质损耗值随着测试温度的增加先增大后减小,均在60oC 时达到最大值;同时老化样本C107 的0.1 Hz介质损耗值大于未老化样本C106,说明热老化导致了电容器的绝缘劣化。

2.4 时间常数不对称系数τas

对极化电流及去极化电流进行样本的支路参数辨识,计算得到未老化样本和老化样本时间常数不对称系数τas结果见图7。

图7 不同测试温度下电容器的时间常数不对称系数τasFig.7 The asymmetry coefficient τas of time constant at different test temperatures

从图7 中可知,C106、C107 样品随着测试温度的上升,时间常数不对称系数τas数值虽然有所波动,但整体变化不大,这是因为时间常数不对称系数τas反映的是电容器自身的绝缘状态,受测试温度的影响较小,几乎可以忽略,而且未老化样本和老化样本时间常数不对称系数τas有明显的区别,因此可将此参数作为评估电容器绝缘状态的参数。

3 结语

通过上述实验及分析,可得出如下结论:

1)实验结果表明,随着测试温度的增加,未热老化和热老化电容器极化电流曲线出现了整体上移的现象,且在60 ℃时达到最大,而去极化电流曲线随测试温度增加变化不是特别明显;

2)利用PDC 法提取出了3 个参数:直流电导率、0.1 Hz 介质损耗值、时间常数不对称系数τas,其中直流电导率和0.1 Hz 介质损耗值随着测试温度的增加呈现先增大后减小的趋势,而时间常数不对称系数τas随着测试温度升高其变化并不明显,因此在实际工程应用中可采用时间常数不对称系数τas作为判断电容器绝缘状态的参数。