基于GA-LSSVM直吹式制粉系统煤粉细度软测量

朱万进, 岳峻峰

(1.国家能源集团徐州发电有限责任公司, 江苏 徐州 221100; 2.江苏方天电力技术有限公司, 江苏 南京 211102)

我国火力发电厂以燃煤为主,主要燃烧方式为煤粉燃烧。原煤经给煤机进入磨煤机,并被磨成煤粉,一次风携带煤粉通过喷燃器进入锅炉燃烧。煤粉粒径直接影响锅炉内燃烧状态,煤粉粒径过大,会增加锅炉机械未完全燃烧热损失;煤粉粒径过小,又会增加磨煤机电耗和磨煤设备磨损[1]。因此,需要寻求一种有效、可靠的方法测量煤粉细度。

由于直吹式制粉系统取样比较困难,一般只能通过制粉系统调整试验来获取磨煤机出口各煤粉管的煤粉细度。近年来,有些电厂安装了煤粉在线采样或风粉速度、煤粉浓度在线监测装置。如廖宏楷等人[2]开发的直吹式制粉系统风煤在线测量系统,冯磊华等人[3-6]开发的改进LS-SVM的直吹式制粉出力软测量建模,孔令君等人[7]研发的直吹式制粉系统风粉在线监测装置,苏志刚等人[8-9]开发的中储式制粉系统出力在线监测软测量建模,綦守荣[10]对中储式钢球磨制粉系统的建模与优化控制开展的研究,唐耀华等人[11]提出了基于软测量技术的双进双出磨煤机入炉煤量计算方法。这些监测装置都致力于一次风管风速和煤粉浓度的监测,缺乏对锅炉燃烧有较大影响的煤粉细度指标的实时测量和现场验证等研究。本文通过对某电厂磨煤机运行情况进行分析,提出了一种基于遗传算法参数优化的最小二乘支持向量机(LSSVM)的煤粉细度软测量方法。

1 基于参数优化的最小二乘支持向量机

1.1 最小二乘支持向量机

支持向量机(Support Vector Machine,SVM),是一种二类分类的模型,其特点是通过选用合适的核函数和核参数对样本空间进行映射处理。最小二乘支持向量机(Least Squares Support Vector Machine,LSSVM)是对支持向量机的改进,将凸二次规划问题转换为线性规划问题,使参数搜索范围从三维转换为二维,大大降低了计算复杂度,提高了求解速度,同时又保证了计算精度。

LSSVM算法流程[12-15]如下:设样本为n维向量的k个样本集{(x1,y1),(x2,y2),(x3,y3),…,(xk,yk)},其问题目标函数为

f(x)=wx+b

(1)

式中:w——可调的权重向量;

x——输入向量;

b——偏置权重。

式中:yi——对应的期望响应;

xi——输入模式的第i个例子。

基于结构化风险最小化原则,将上述修正拟合函数的回归估计问题转化为最小化函数问题,为

(4)

式中:C——惩罚因子;

k——样本数量。

同时,为求解上述优化问题,引入拉格朗日函数,如式(5)所示。

L(w,b,ξ,ξ*,α,α*,γ,γ*)=

(5)

(6)

为方便求解,将式(6)代入式(5),获得拉格朗日函数的对偶函数,为

L(w,b,ξ,ξ*,α,α*,γ,γ*)=

(7)

若令K(xi,xj)=φ(xi)·φ(xj),φ为映射函数,则式(7)转换为

(8)

K(xi,xj)——多项式核函数。

此时,w表达式为

(9)

若记wx=w0,函数f(x)可表示为

(10)

核函数具有降低高维空间计算复杂度的能力,在构造高性能LSSAM中起着重要作用。本文采用径向基核函数评估非线性模型。径向基核函数表达式为

(11)

式中:σ——尺度参数。

按照库恩-塔克条件定理,在鞍点处为

(12)

(13)

1.2 遗传算法

选用径向基核函数后,g和C(惩罚因子)两个重要参数需要确定。利用遗传算法[16-21]可以找到最优的模型参数,确定计算模型。

遗传算法的群体规模选为50,杂交概率为0.8,变异概率为0.25,进化代数设为1 000代。检验样本的均方根误差(Root Mean Square Error,RMSE)为评价函数,当取最小值时得到最优解,模型建立和参数寻优流程如图1所示。本文针对中速磨煤机的建模数据均来自现场试验工况。

图1 模型建立和寻优流程

1.3 性能指标

RMSE常用于衡量预测值与真实值之间的偏差。本文采用RMSE评价煤粉细度预测模型的有效性为

(14)

式中:ypre——预测的煤粉细度,%;

yreal——实测煤粉细度,%;

n——检验样本个数。

2 制粉系统特性试验

在不同煤种情况下,通过试验了解磨煤机煤粉细度性能参数与动态分离器转速、磨煤机加载力、磨煤机一次风量、磨煤机出力等因素的关系,为制粉系统性能参数软测量提供依据。磨煤机采用上海重型机器厂生产的HP型弹簧变加载磨煤机。煤粉细度通过煤粉等速取样装置等速采样获取。本文基于MATLAB仿真平台非线性拟合函数,建立磨煤机煤粉细度与动态分离器转速、磨煤机加载力、磨煤机一次风量、磨煤机出力等因素之间函数关系,确定系数(R-square)和RMSE为拟合函数评价指标以评价拟合函数可靠性。其中,R-square值越接近1,表明在构建的函数关系中,各个变量对磨煤机煤粉细度解释能力越好,即模型对数据拟合能力越好。

整理试验原始数据,可获得制粉系统运行参数如动态分离器转速(或静态分离器挡板开度)、一次风量、给煤量、煤质成分、锅炉负荷对煤粉细度的影响特性,同时可分析煤粉细度变化对锅炉灰渣含碳量的影响。

2.1 动态分离器转速对煤粉细度的影响规律

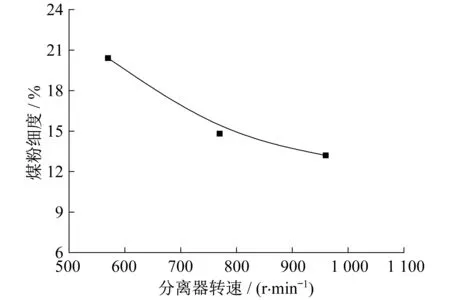

针对某电厂HP型磨煤机,研究了动态分离器转速对煤粉细度的影响。控制B磨煤机给煤量为50 t/h,一次风量为107 t/h,在560~1 020 r/min范围内改变动态分离器转速。具体如图2所示。

图2 B磨煤机动态分离器转速对煤粉细度影响

由图2可知,随动态分离器转速上升,煤粉细度值下降。动态分离器转速从560 r/min提至1 020 r/min,煤粉细度相应从21.2%降至7.4%。煤粉颗粒在磨煤机中受气流曳力和离心力的共同作用,离心力与曳力的比值为分离强度,其与动态分离器转速的平方成正比。动态分离器的转速越高,其分离强度就越强,分离效果就越好,煤粉细度越小。同样,在低负荷(278 MW)条件下,B磨煤机动态分离器转速从560 r/min提至960 r/min,煤粉细度相应从20.4%降至13.2%。具体如图3所示。

图3 B磨煤机低负荷时动态分离器转速对煤粉细度影响

控制C磨煤机给煤量为38 t/h,一次风量为88 t/h,在200~300 r/min范围内改变动态分离器转速,规律同样类似。具体如图4所示。

图4 C磨煤机动态分离器转速对煤粉细度影响

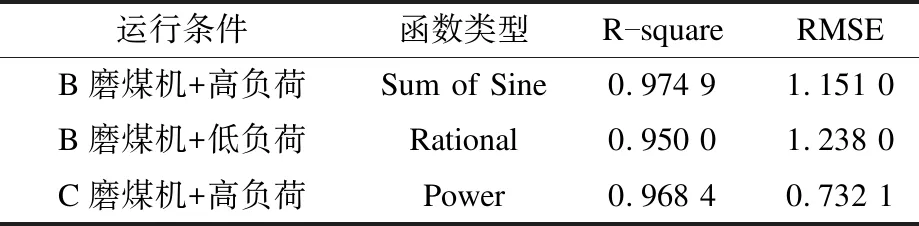

随动态分离器转速由200 r/min升高到300 r/min,煤粉细度由22%降为17.2%。磨煤机动态分离器转速与煤粉细度拟合结果如表1所示。

表1 磨煤机动态分离器转速与煤粉细度拟合结果

2.2 磨煤机出力对煤粉细度的影响规律

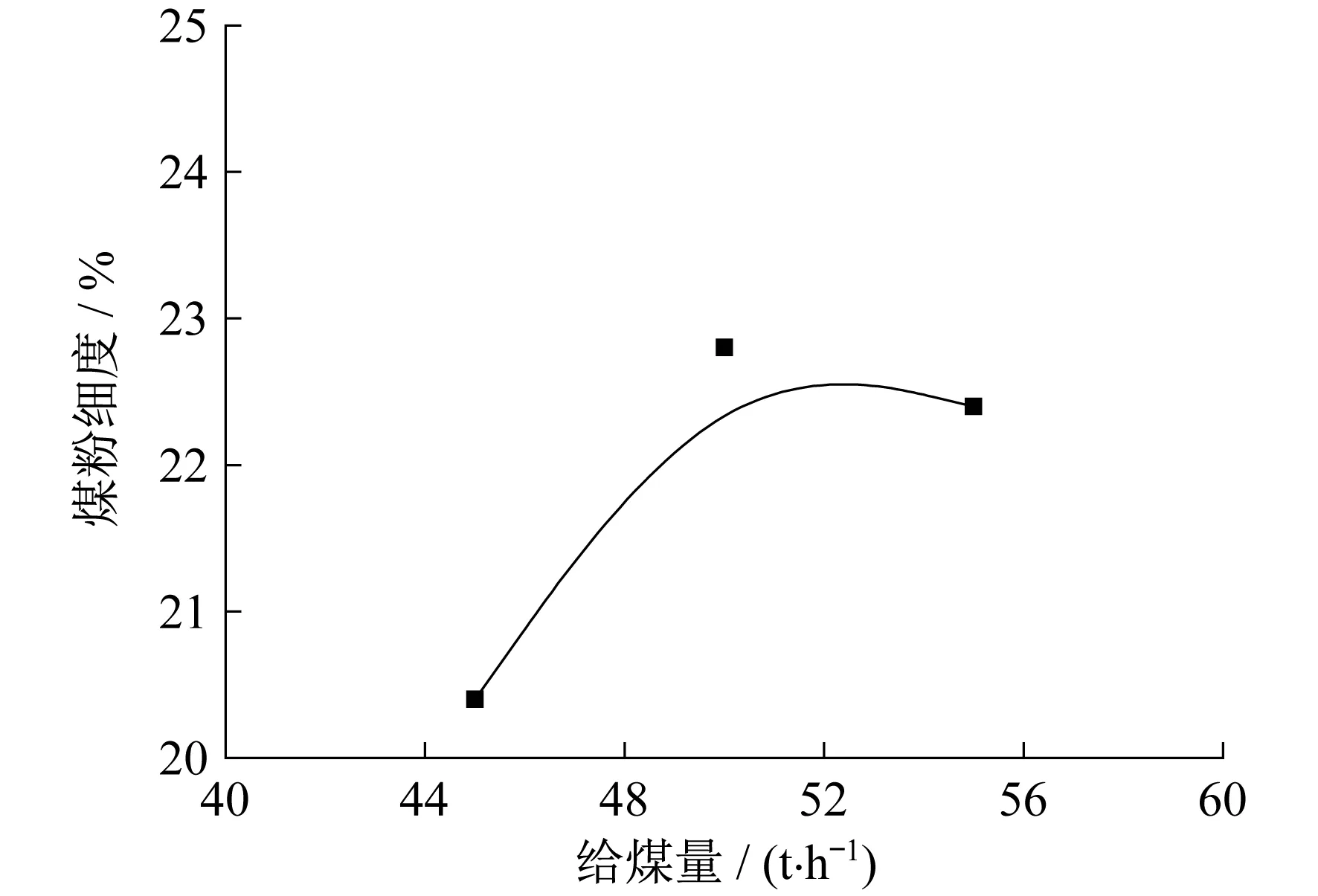

针对B磨煤机研究给煤量对煤粉细度的影响规律。控制B磨煤机动态分离器转速为770 r/min,一次风量为105 t/h,在42~55 t/h范围内改变磨煤机出力。具体如图5所示。

由图5可知,随给煤量增加,煤粉细度值随之增大,由出力为42 t/h时的14.4%增加到出力为55 t/h时的17.2%。由于给煤量增加,磨中研磨不充分的煤粉比例增加,煤粉细度增大;给煤量增加,而一次风量没有变化,导致一次风对煤粉的干燥作用下降,磨煤机内温度低,煤的可磨指数降低,也会导致煤粉细度增大。对比图2和图5发现,与动态分离器转速相比,给煤量对煤粉细度影响相对较小。磨煤机给煤量与煤粉细度拟合结果如表2所示。

表2 磨煤机给煤量与煤粉细度拟合结果

2.3 一次风量对煤粉细度的影响规律

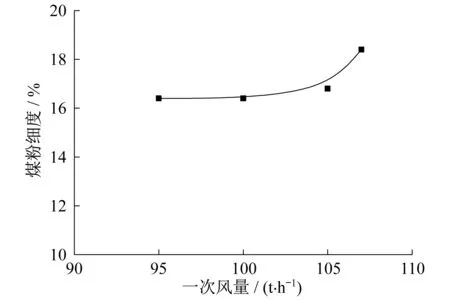

针对B磨煤机研究一次风量变化对煤粉细度的影响规律。控制B磨煤机动态分离器转速为770 r/min,磨煤机给煤量为50 t/h,在95~107 t/h范围内改变一次风量。磨煤机一次风量对煤粉细度的影响规律如图6所示。

图6 B磨煤机一次风量对煤粉细度影响

随着一次风量的增加,煤粉细度值逐渐升高,说明煤粉越来越粗,并且随一次风量增加,改变一次风量对煤粉细度的影响越来越明显,煤粉细度由一次风量95 t/h的16.4%增加到107 t/h的18.4%。对比图2和图6可以发现,一次风量对煤粉细度的影响没有动态分离器转速明显。动态分离器转速、一次风量和磨煤机给煤量3个因素中,动态分离器转速对煤粉细度的影响最为显著,磨煤机一次风量与煤粉细度拟合结果如表3所示。

表3 磨煤机一次风量与煤粉细度拟合结果

2.4 煤质2时动态分离器转速、给煤量与一次风量对煤粉细度的影响规律

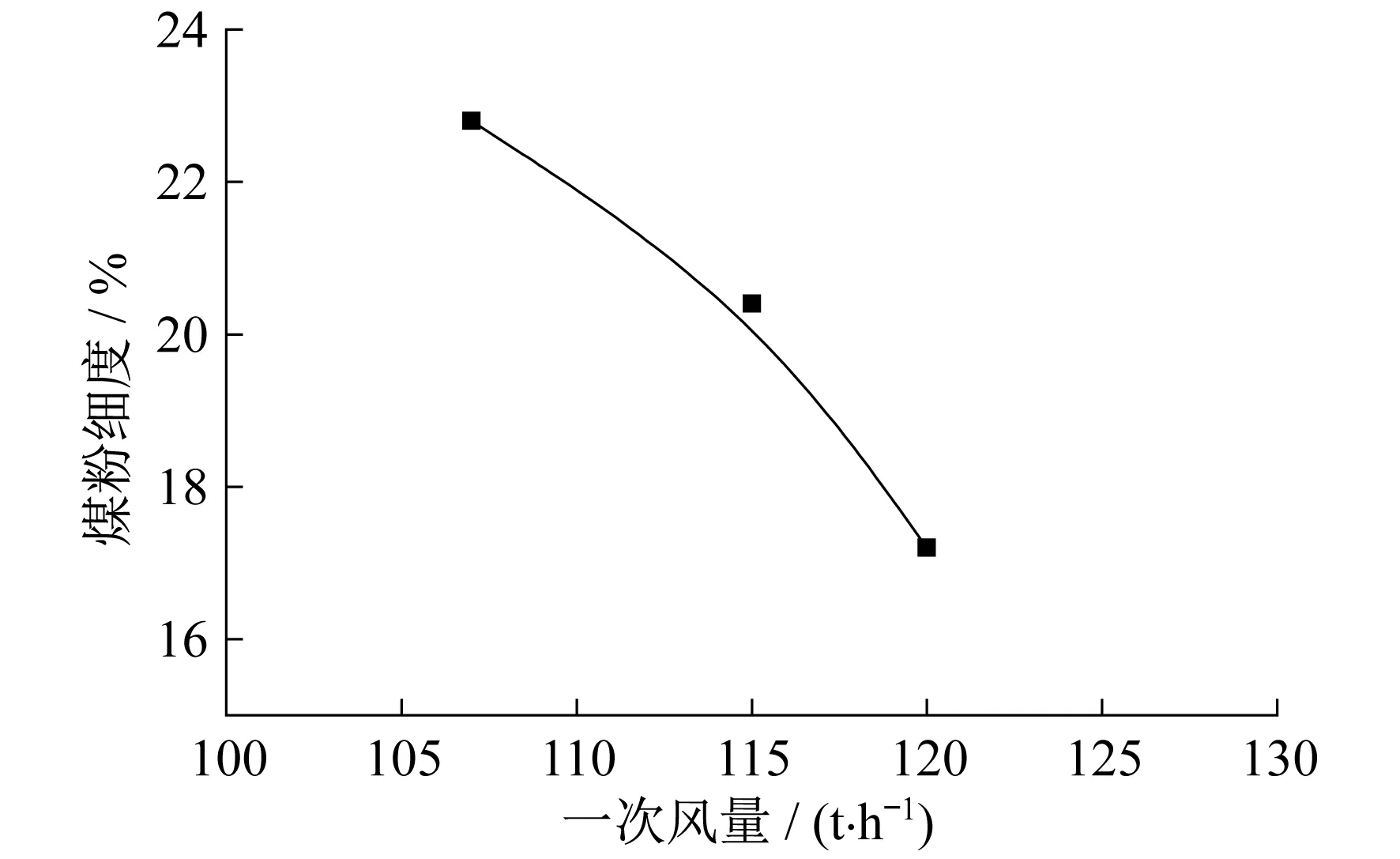

针对B磨煤机,采用2种锅炉燃用煤质(煤质1和煤质2),研究动态分离器转速、给煤量和一次风量对煤粉细度的影响规律。具体如图7至图9所示。

图7 B磨煤机在煤质2时动态分离器转速对煤粉细度影响

图8 B磨煤机在煤质2时给煤量对煤粉细度影响

图9 B磨煤机在煤质2时一次风量对煤粉细度影响

由图7至图9可知,燃用煤质2时磨煤机给煤量、动态分离器转速和一次风量对煤粉细度影响趋势类似。煤质1哈氏可磨性系数为98,高于煤质2的91,说明煤质2较煤质1可磨性差,因此相同条件下煤质2的煤粉细度值更大,煤粉更粗。磨煤机在煤质2时动态分离器转速、给煤量、一次风量与煤粉细度拟合结果如表4所示。

表4 磨煤机在煤质2时动态分离器转速、给煤量、一次风量与煤粉细度拟合结果

2.5 静态分离器挡板开度对煤粉细度的影响规律

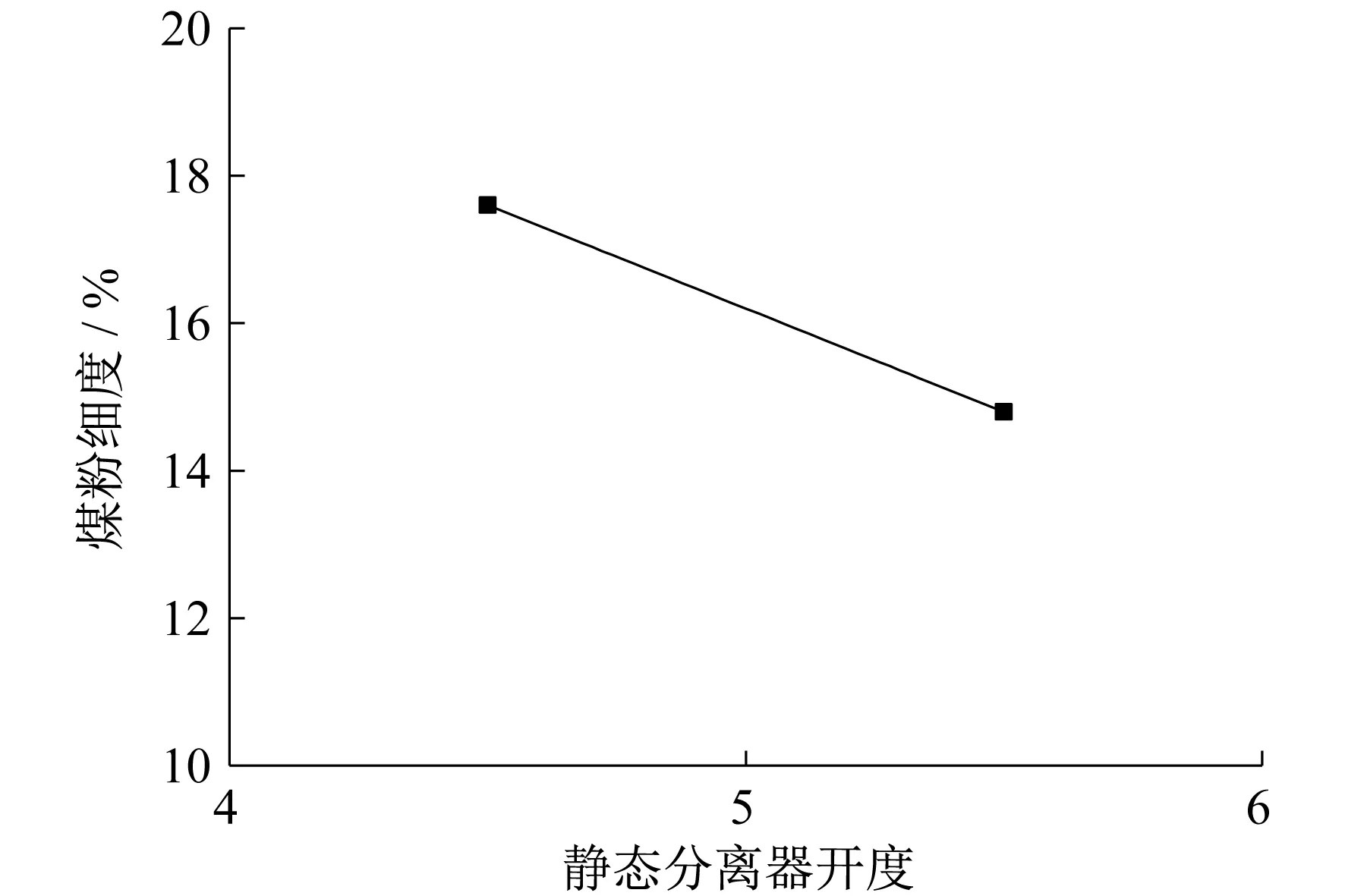

针对D、E磨煤机研究静态分离器挡板开度对煤粉细度的影响规律,具体如图10和图11所示。

图10 D磨煤机低负荷静态分离器挡板开度对煤粉细度影响

图11 E磨煤机高负荷静态分离器挡板开度对煤粉细度影响

随着静态分离器挡板开度变大,分离器开度变小,对煤粉分离作用更强,因此煤粉细度值减小,煤粉更细。D磨煤机静态分离器挡板开度由5.5增大到7.0,煤粉细度由8.8%降低为5.2%。E磨煤机静态分离器挡板开度由4.5增大为5.5,煤粉细度由17.6%降低为14.8%。磨煤机静态分离器挡板开度与煤粉细度拟合结果如表5所示。

表5 磨煤机静态分离器挡板开度与煤粉细度拟合结果

2.6 煤粉细度与灰渣含碳量关系分析

根据动态分离器转速、静态分离器挡板开度数值和前面获得的特性曲线可查到相应磨煤机煤粉细度,然后依据各磨煤机给煤量加权平均计算得到工况平均煤粉细度。煤粉细度与相应的灰渣含碳量关系如表6所示。

表6 煤粉细度与灰渣含碳量关系 单位:%

试验结果表明,随着煤粉变细,含碳量有下降趋势,但是不太明显,主要原因为静态分离器挡板开度调整困难,且A、F磨煤机调不动,因此煤粉细度变化较小,导致含碳量变化不显著。

3 煤粉细度特性试验

磨煤机煤粉细度特性模型的输入参数拟选取如下:选取磨煤机入口风量和磨煤机入口风温表征进入磨煤机的一次风的状态对磨煤机特性的影响;给煤量表征给煤对磨煤特性的影响;分离器挡板转速表征分离器对磨煤机运行特性的影响;煤质特性取Aar,挥发分Vdaf和全水分Mt共3个参数表征煤质对磨煤机运行特性的影响;将煤粉细度作为输出参数,用SVM建立模型。SVM模型的ε精度为0.01,当训练误差小于0.001时停止,利用遗传算法对模型参数g寻优区间(0,200)和C寻优区间(0,500)进行寻优,核函数选为径向基函数。当模型预测的结构误差达到最小值时获得模型参数,确定模型。

选取16个试验工况及50个在线获取的工况数据作为训练样本,建立煤粉细度特性模型,最终对参与训练的试验工况和未参与训练的试验工况的煤粉细度进行预测,结果如图12所示。

图12 煤粉细度预测

由图12可知,大部分样本的煤粉细度预测值与煤粉细度真实值一致,经计算得到预测的煤粉细度与真实的煤粉细度间RMSE为1.7%。结果表明,基于遗传算法优化LSSVM超参数的煤粉细度软测量方法能够准确地预测煤粉细度。

4 结 语

本文基于遗传算法优化SVM超参数方法,成功构建了煤粉细度的软测量模型,以实现煤粉细度的在线软测量,解决了燃煤电厂中煤粉细度难以测量的问题。将该方法应用于实际燃煤电厂,以RMSE为性能评价指标,证明了该方法的可靠性。结果表明:试验样本的RMSE为1.7%,满足煤粉细度软测量模型的预测精度。煤粉细度软测量模型的成功构建,为进一步优化煤粉细度和磨机出力的控制奠定坚实的基础。同时,对提高锅炉的燃烧效率具有积极的意义。