催化裂化油浆富芳烃组分热转化制备中间相沥青的研究

杨 贝,喻 韬,江 鹏,周晓龙

(华东理工大学绿色能源化工国际联合研究中心,华东理工大学石油加工研究所,上海 200237)

随着催化裂化(FCC)装置进料变重,为维持FCC装置的长周期稳定运行,需要将部分催化裂化油浆(FCC油浆)外排[1]。FCC油浆产量大,其稠环芳烃质量分数超过50%,硫、氮含量低[2]。目前我国FCC油浆主要被用作燃料油的调合油,经济价值较低,而将其用于生产中间相沥青[3-4]则是提高经济效益的可行途径之一。

中间相沥青作为含碳前体,被广泛应用于制造高模量碳纤维、碳复合材料等各种高级碳材料[5]。中间相沥青的形成关键是热缩聚反应过程,此过程中芳烃分子首先形成多核稠环芳烃,随后稠环芳烃分子有序堆积形成大分子,大分子再进一步转化为球体小液晶,最后小球破裂形成中间相体,降低表面能[6]。中间相沥青的分子组成、结构和性能受FCC油浆原料化学组成[7]及制备条件的影响[8-9]。查庆芳等[10]以糠醛为抽提溶剂,对FCC油浆进行抽提,并以抽出油为原料制得分子排列整齐的中间相沥青。美国Ashland公司[11]以重质渣油为原料研制出A240沥青,这种沥青不含喹啉不溶物且具有优异的流动性能,在热处理条件下容易生成品质优良的可溶性中间相沥青。

本课题以FCC油浆经糠醛萃取后所得富芳烃组分(FCC-KQ)为原料,制备与A240沥青性能相近的中间相沥青;同时,围绕不同反应条件下热缩聚残余物在热缩聚中的转化过程及其光学组织结构的演变,研究各反应条件对中间相沥青形成机制的影响。

1 实 验

1.1 原料与试剂

试验原料为取自上海某炼油厂的FCC-KQ,其基本性质和组成见表1。正庚烷、无水乙醇,均为分析纯,购自上海麦克林生物化学有限公司。甲苯、喹啉,均为分析纯,购自国药集团化学试剂有限公司。

1.2 热转化反应

将50 g FCC-KQ置于高压釜中,氮气吹扫3遍置换釜内残余空气,然后充压至设定压力,关闭进出气阀门,从室温以5 ℃/min速率升温至350 ℃,再以2 ℃/min速率升温至目标试验温度(370~410 ℃),控制系统压力为1~4 MPa、反应时间为2~10 h,进行热缩聚反应。反应结束后,待釜内温度自然冷却至室温后,开釜取出热缩聚残余物,称量质量。热缩聚残余物的收率Y按下式计算:

(1)

式中:m1为热缩聚残余物质量,g;m0为反应原料质量,g。

1.3 分析方法

参照标准SH/T 0509《石油沥青组成测定》测定油浆的四组分族组成;参照标准ASTM D2318—98《焦油和硬沥青中喹啉不溶物(QI)含量的标准试验方法》测定QI含量;使用沧州蓝标环保科技有限公司生产的HR-2806F型软化点测定仪测试样品软化点;使用上海荣计达仪器科技有限公司生产的NDJ-1C型布氏旋转黏度计测定黏度;使用德国ELEMENTAR公司生产的vario EL Ⅲ型元素分析仪测定试样的元素组成;使用美国PerkinElmer公司生产的STA 449 F3型热重(TG)分析仪进行样品的TG分析;使用瑞士布鲁克公司生产的AVANCE Ⅲ 400 MHz型超导傅里叶变换核磁共振波谱(NMR)仪对样品进行1H-NMR分析,溶剂为氘代氯仿,结构计算采用B-L方法[1,12]。使用日本尼康公司生产的LV100N POL 型偏光显微镜观察样品的光学结构,具体操作如下:将反应产物放入模具,加入环氧树脂,放置一段时间待其凝固,用300~7 000目砂纸打磨,然后采用10 000目抛光膏将试样抛光至镜面,最后置于光学显微镜下观察试样形态。

2 结果与讨论

2.1 反应条件对热缩聚残余物软化点和收率的影响

在反应压力为2 MPa、反应时间为8 h的条件下,反应温度对热缩聚残余物的软化点和收率的影响如图1所示。从图1可以看出:随着反应温度的升高,热缩聚残余物的软化点由86 ℃逐渐升高至170 ℃,收率从88.28%逐渐减小至80.89%;在反应温度为370~390 ℃范围内,随着温度升高,软化点升高较缓慢,收率减小较快;在反应温度为390~410 ℃范围内,随着温度升高,软化点升高较快,收率减小幅度变小。这是因为,热缩聚反应属于自由基反应[13],对反应温度极为敏感,高温有利于提升反应速率,使热裂解反应更加明显,体系内的自由基更易于发生芳构化和稠环化,使得芳香化合物的分子增大;同时,温度的提升导致反应体系内部分沸点较低组分的受热挥发并以气体的形式逸出反应体系,因而热缩聚残余物软化点不断升高,收率不断减小。

图1 反应温度对热缩聚残余物软化点和收率的影响

在反应压力为2 MPa、反应温度为390 ℃的条件下,反应时间对热缩聚残余物的软化点和收率的影响如图2所示。由图2可以看出:随着反应时间的延长,热缩聚残余物的软化点逐渐升高,收率逐渐减小;在反应时间为2~6 h内,软化点升高缓慢而收率减小较快;在反应时间为6~10 h内,软化点升高较快而收率减小缓慢。这是因为,反应前期体系内主要发生芳烃分子的热裂解,热裂解产生的轻组分和FCC-KQ中沸点较低组分以气体的形式逸出反应体系,导致软化点升高缓慢,收率减小较快;随着反应时间的延长,反应程度加深,体系内生成大量稠环缩合芳香分子,体系内缩合产物转化率增加,因此残余物软化点升高较快,收率减小缓慢。由此可知,反应温度的升高和时间的延长对热缩聚残余物的软化点和收率的影响效果一致。

图2 反应时间对热缩聚残余物软化点和收率的影响

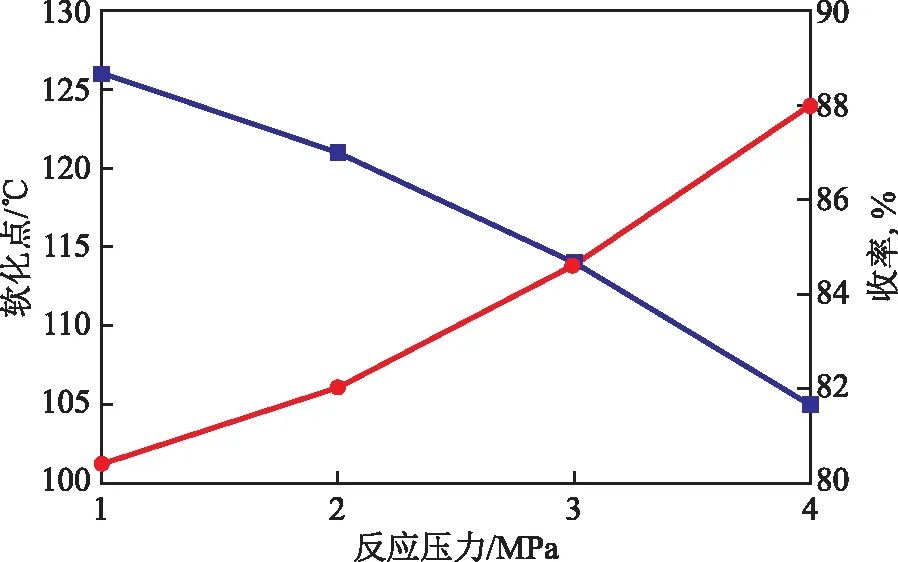

在反应温度为390 ℃、反应时间为8 h的条件下,反应压力对热缩聚残余物的软化点和收率的影响如图3所示。由图3可以看出:随着反应压力从1 MPa增大至4 MPa,软化点从126 ℃降低为105 ℃,收率由81%增大至88%。根据动力学分析,热处理过程中压力增大有利于反应均匀缓和地进行,使得体系内活性自由基与相邻分子发生齐聚反应的机会增多,且齐聚物趋于均质单一;同时,随着压力的升高,体系内烷基侧链发生热裂解反应生成的小分子和原料中轻组分的逸出会受到抑制[14],降低了热缩聚残余物的缩合程度,因此,

图3 反应压力对热缩聚残余物软化点和收率的影响

随着反应压力的升高,热缩聚残余物的软化点逐渐降低,收率逐渐增大。

2.2 反应条件对热缩聚残余物光学结构的影响

为了更直观地感受反应条件对反应体系的影响,采用偏光显微镜观察热缩聚残余物的光学结构。当反应压力为2 MPa、反应时间为8 h时不同反应温度下热缩聚残余物的偏光照片如图4所示。由图4可以看出:当反应温度为370~380 ℃时,残余物为各向同性沥青;当反应温度为390 ℃时,残余物中才出现少量中间相小球;当反应温度为400 ℃时,中间相小球发生融并,开始长大;当反应温度为410 ℃时,形成了流域结构的中间相沥青。分析其原因,认为:在低温阶段,反应缓慢且体系黏度较大,不利于大分子的生成和堆积;随着温度的升高,原料中烷基侧链受热断裂,生成的自由基与原料中的芳烃发生缩聚反应,生成平面稠环大分子。这些平面大分子在范德华力的作用下发生定向排列,并不断堆积,再在表面张力的作用下形成中间相小球;中间相小球不断吸收母液组分,小球之间相互融并,体积不断增大,直到表面张力无法维持中间相小球形状,小球发生破裂,最终形成流域结构[15]。

图4 反应压力为2 MPa、反应时间为8 h时不同反应温度下热缩聚残余物的偏光照片

当反应压力为2 MPa、反应温度为390 ℃时,不同反应时间下热缩聚残余物的偏光照片如图5所示。由图5可以看出:当反应时间在4 h内时,热缩聚残余物中没有中间相微晶的产生;当反应时间延长至6 h时,残余物中出现少量中间相小球;当反应时间延长至9 h时,残余物中的中间相小球出现融并,小球体积变大;当反应时间为10 h时,进一步发生缩合反应,形成流域型的中间相沥青,但产物中仍存在各向同性的基质。分析其原因,认为:当FCC-KQ进行热反应时,反应初期(反应时间较短)主要发生烷基侧链热裂解反应,生成芳烃自由基;反应后期(反应时间较长)则主要发生大量的活性自由基通过缩聚反应生成平面稠环芳烃大分子的反应,平面大分子再经定向排列、堆积,形成中间相小球,这些小球经过生长、融并,破碎形成片状中间相沥青,最终在外力的作用下逐渐呈现流域状。在本研究的试验条件下,中间相小球的形成是一个缓慢的过程,耗时8 h左右,而小球的长大、融并是一个相对快速的过程[16]。

图5 反应压力为2 MPa、反应温度为390 ℃时不同反应时间下热解残余物的偏光照片

当反应温度为390 ℃、反应时间为8 h时,不同反应压力下热缩聚残余物的偏光照片如图6所示。由图6可以看出:反应压力由1 MPa提高至3 MPa时,残余物中的中间相小球数量逐渐增多,体积变大;当反应压力提高到4 MPa后,残余物中的中间相小球数量反而减少且体积也变小。分析其原因,认为:在低压下大量的轻组分逸出反应体系,使得体系黏度增加,阻碍了中间相小球的生长;随着压力升高,体系中轻组分的含量增高,体系黏度减小,有利于中间相小球的生长、融并[17];然而当压力过高(达到4 MPa)时,产物中存在较多的轻组分,致使缩聚程度降低,不利于稠环大分子有序堆积形成中间相小球。由此可得,在中间相小球的生成阶段,残余物软化点升高缓慢;在小球的生长、融并时期,残余物的软化点升高较快。上述光学结构变化规律与反应残余物软化点变化规律一致。

图6 反应温度为390 ℃、反应时间为8 h时不同反应压力下热解残余物的偏光照片

2.3 热缩聚残余物的热重分析

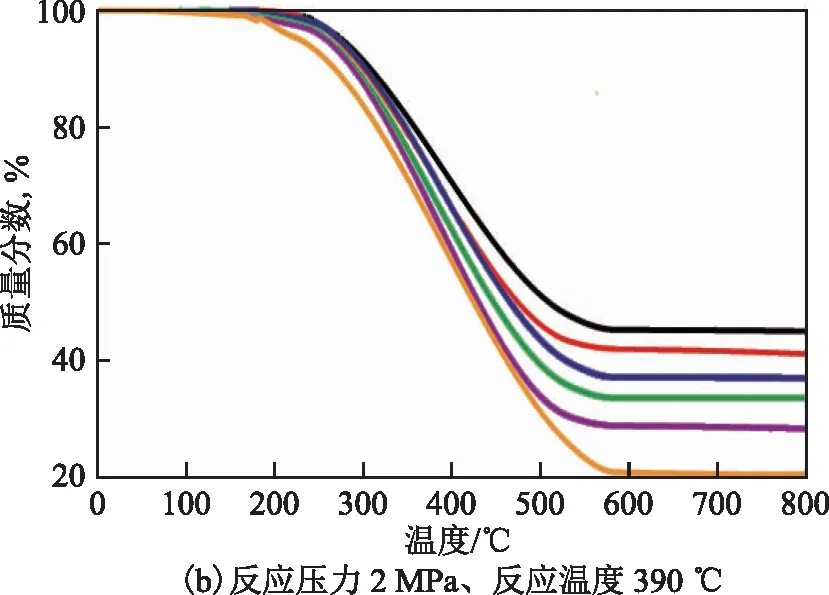

反应温度: —370 ℃; —380 ℃; —390 ℃; —400 ℃; —410 ℃

反应时间: —10 h; —9 h; —8 h; —6 h; —4 h; —2 h

反应压力: —3 MPa; —2 MPa; —1 MPa; —4 MPa

图7是FCC-KQ在不同反应条件下反应时热缩聚残余物的TG曲线。从图7(a)可以看出,当反应压力为2 MPa、反应时间为8 h时,残余物的起始热质量损失温度随着反应温度的提高而逐渐升高。由图7(b)可以看出,当反应压力为2 MPa、反应温度为390 ℃时,残余物的起始热质量损失温度随着反应时间的延长而逐渐升高。这说明随着反应温度的提高或反应时间的延长,残余物中易挥发或易分解的物质逐渐减少,残余物热稳定性逐渐增强[18]。此外,到达终止温度即TG曲线到达最大质量损失时,残余物含量随反应温度的提高或反应时间的延长而逐渐增大;超过终止温度之后,TG曲线趋于平稳,没有明显质量损失,认为这时主要发生的是中间相由液相向固相转化的反应,形成了比较稳定的炭质中间相[19]。

由图7(c)可以看出:当反应压力由1 MPa提高至3 MPa时,残余物的起始热质量损失温度逐渐升高,热稳定性逐渐变好;当反应压力由3 MPa提高至4 MPa时,残余物的起始热质量损失温度反而降低,热稳定性变差;到达最大质量损失时,残余物含量呈现出先增大后减小的变化。这是因为,随着压力的升高,体系内大量的轻组分不易逸出,轻组分含量增加,黏度减小,提高了物料的流动性,烷基侧链和芳香烃分子与裂解生成的自由基发生缩聚反应的概率会增加,产物缩合度增加,热稳定性变好;然而当压力过高(4 MPa),则会造成体系中含有更多的轻组分,对芳香片层的有序堆积不利,降低产物缩合度,因此热稳定性变差。

2.4 结构分析

对在反应温度为390 ℃、反应时间为8 h、反应压力为2 MPa条件下制得的软化点为121 ℃的热缩聚残余物(命名为C120沥青)进行了结构分析。表2为C120沥青与A240沥青(来自美国宾夕法尼亚州立大学材料研究中心)的性能对比。由表2可见:C120沥青的残炭高于A240沥青,杂原子含量低于A240沥青,C120沥青达到相同黏度时所需温度比A240沥青高2~4 ℃。氮气保护下的热重分析结果表明:当温度小于450 ℃时,C120沥青的质量损失大于A240沥青,质量损失速率较高;当温度为450~700 ℃时,C120沥青的质量损失小于A240沥青,且到达终止温度时,C120沥青的收率高于A240沥青。由此可知,C120 沥青与A240沥青性能基本相同,并且也具有良好的流动性和热稳定性。

为进一步探讨由FCC-KQ热缩聚转化为C120沥青过程中的结构变化,对C120沥青进行1H-NMR分析,结果见表3。

由表3可以看出,C120 沥青中芳香氢(Hαr)的质量分数和芳香度(fa)都显著增大,分别为61.59%和0.864,可见C120 沥青中的脂肪烃含量较少,缩合度较高。相比于原料FCC-KQ,C120沥青中β氢(Hβ),γ氢(Hγ),环烷氢(Hn)的含量都大幅减小,说明在热裂解过程中主要脱除β氢、γ氢和环烷氢[20],体系内形成烷基自由基和芳烃自由基,芳烃自由基再发生热聚合向芳构化和稠环化发展,形成平面稠环芳烃大分子,导致烷基取代基含量降低,且取代基的长度也有所缩短,同时分子中环烷结构含量降低。另外,C120沥青的支化度为1.281,同样说明热缩聚转化过程中稠环芳烃分子的烷基侧链缩短。

表2 C120沥青与A240沥青的性能对比

表3 FCC-KQ和C120沥青的1H-NMR数据及结构参数

3 结 论

(1)FCC-KQ热转化过程包含热裂解和缩聚反应过程。升高温度,热裂解反应明显,软化点升高缓慢,收率下降较快;延长反应时间,缩聚反应转化率高,软化点升高较快,收率下降缓慢;反应压力增大,有利于热缩聚反应缓和地进行,体系内发生齐聚反应机会增多,热缩聚残余物的缩合度降低,热稳定性变差,软化点降低而收率增大。

(2)中间相小球的生成阶段是一个缓慢过程,体系内主要是烷基侧链发生热裂解形成芳烃自由基,残余物软化点升高缓慢;中间相小球的生长、融并时期是一个相对快速的过程,体系内大量芳烃自由基发生聚合、芳香片层有序排列,残余物的软化点升高迅速。

(3)由FCC-KQ 在390 ℃、2 MPa下反应8 h制得的软化点为 121 ℃的各项异性中间相沥青 C120,热解过程中主要发生β氢、γ氢和环烷氢的脱除,形成烷基自由基和芳烃自由基,芳烃自由基再发生热聚合向芳构化和稠环化发展,形成平面稠环芳烃大分子。C120 沥青的残炭高于A240沥青,杂原子含量低于A240沥青,具有良好的流动性和热稳定性。