塔河油田超深大位移井油基钻井液技术研究与应用

贺春明

(中石化江汉石油工程有限公司钻井二公司,湖北武汉 433100)

1 易垮塌地层地质构造及岩性特征

1.1 易垮塌地层地质构造特征研究

塔河油田三叠系、石炭系、志留系、奥陶系桑塔木组,地层岩岩性主要为深灰色泥岩、棕褐色泥岩、细粒砂泥岩、灰质泥岩和泥质灰岩,其特点为:①砂岩地层胶结不好;②泥岩构造应力拉伸、剪切,形成很多纵向裂纹,易水化膨胀脆裂;③泥质灰岩构造应力拉伸、节理发达;④沿着砂泥岩交界面处释放,当应力超过岩石本身的强度时,便产生断裂而释放能量。

1.2 易垮塌地层岩性特征研究

塔河油田三叠系、石炭系、志留系、奥陶系桑塔木组的地层岩性主要为深灰色泥岩、棕褐色泥岩、细粒砂泥岩、灰质泥岩和泥质灰岩。

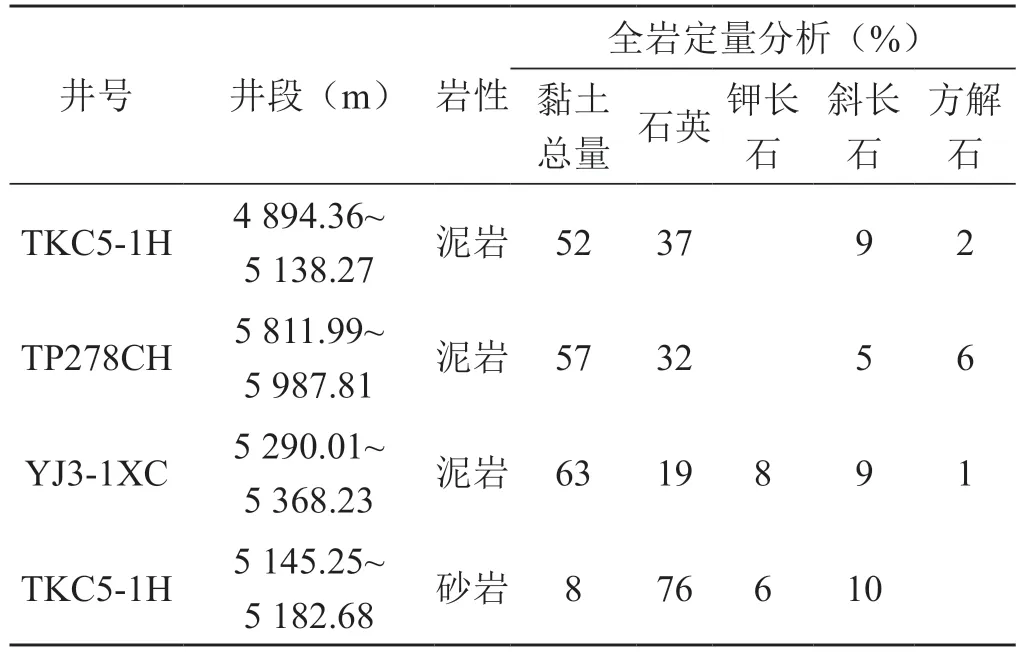

通过全岩定量分析,泥岩黏土总量占比高,黏土矿物中含有蒙脱石、伊利石、高岭石、绿泥石,蒙脱石含量高的泥岩易吸水膨胀,绿泥石含量高的泥岩易吸水裂解剥落。泥岩岩性分析见表1。

表1 泥岩岩性成分分析

通过泥岩剪切应力实验,泥岩都是亲水物质,泥岩吸水后,强度直线下降(表2),这是造成泥岩地层坍塌的主要原因,通过应用混油及油基钻井液,可极大降低黏土的吸附力,抑制黏土水化膨胀。

表2 泥岩剪切应力分析

表3 体系基础性能指标

2 超深井油基钻井液技术研究

2.1 油基钻井液抑制防塌和降摩减阻研究

(1)由于油基钻井液连续相是油,与水敏性地层接触不产生水化、膨胀、分散和造浆,同时油基钻井液的分散相靠自身活度与地层水达到平衡,阻止水的自由迁移,从而避免水敏性地层井眼缩径或垮塌。

(2)由于油基钻井液润滑系数极低,可以降低钻进及起下钻柱时的扭矩和拖刮阻力,同时可以消除钻屑的泥包,使得钻井速度较快。

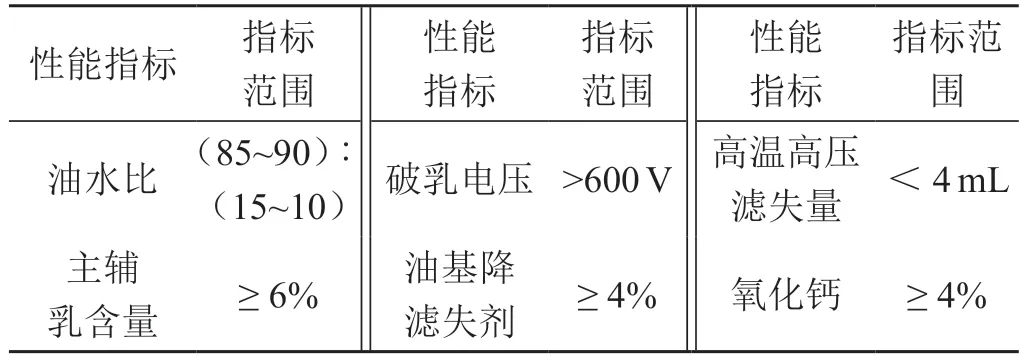

2.2 油基钻井液体系配方研究

(1)基本配方与性能指标

柴油+25%氯化钙水溶液(油水比80 ∶20)+2%主乳化剂+2.4%辅乳化剂+2%润湿剂+4%氧化钙+2%有机土+4%油基降滤失剂+2%刚性封堵剂+2%油基纤维封堵剂+0.1%油基流型调节剂+重晶石。

(2)体系配方基础成分优选

①油基连续相的选择

柴油闪点低(82℃)、芳香烃含量高,2号柴油苯胺点在59℃,普遍使用柴油作为连续相,优选2号柴油作为油基泥浆连续相。

②水相确定

测得塔河油田三叠系和石炭系4 500 ~5 800 m 井段泥岩的活度为0.64,为使钻井液的活度不大于地层泥岩的活度,确定水相为质量浓度28 g/L 的氯化钙水溶液。

(3)体系配方主处理剂优选

选择4种主乳化剂(辅乳化剂)进行实验,测其在不同加量下的破乳电压,在柴油中分别加入不同量的4种主乳化剂(辅乳化剂),再加入质量浓度为28 g/L 的氯化钙水溶液,油水体积比为80 ∶20,实验温度50℃,在11 000 r/min 下搅拌20 min 测其破乳电压。

实验结论:①分别对比LXEMUL-1、烷基磺酸钙、EP-233 和硬脂酸铝,加量3%时,使用LXEMUL-1的破乳电压达到458 V,均高于其他3种乳化剂,选作钻井液主乳化剂。②分别对比LXCOAT、油酸、SP-80和烷基苯磺酸钙,加量2%时,使用LXCOAT的破乳电压达到460 V,均高于其他3种乳化剂,选作钻井液辅乳化剂。

2.3 超深井油基钻井液体系配方优化

(1)主处理剂配比优化评价

评价条件:160℃热滚48 h,65℃测流变参数。

实验结论:随着乳化剂加量的增加,动切力增加,电稳定性增加,推荐加量3%主乳、4%辅乳。

(2)体系配方性能评价

体系配方:柴油+25%氯化钙水溶液(油水比85 ∶15)+3%主乳化剂+4%辅乳化剂+2%润湿剂+4%氧化钙+2.5%有机土+5%油基降滤失剂+3%超细碳酸钙+4%沥青防塌剂+重晶石(1.40 g/cm3)。

评价条件:160℃热滚48 h,65℃测流变参数。

实验结论:该体系破乳电压高达1 000 V,电稳定性很好,黏度、切力适中,携砂能力强,失水小,满足设计要求。

(3)体系高温乳化稳定性评价

评价条件:80~160℃热滚48 h,65℃测流变参数。

实验结论:该油基钻井液抗温性比较好,从80℃到160℃流变、失水、电稳定性几乎不变,适用范围较广。

(4)体系高温沉降稳定性评价

评价条件:160℃热滚72 h,65℃测流变参数。

实验结论:油基钻井液经过热滚后静止72 h,破乳电压变化不大,密度下降0.02 g/cm3,沉降因子SAG ≤0.54,该油基泥浆体系稳定性好。

(5)体系高温流变性评价

评价条件:160℃热滚48 h,65℃测流变参数。

实验结论:该油基钻井液随着密度的增加,黏度、切力缓慢增加,但都在可控范围内。

(6)体系抗固相污染评价

评价条件:160℃热滚48 h,65℃测流变参数。

实验结论:该油基钻井液随着搬土及钻屑加量的不断增加,黏度、切力有增加的趋势,但是都在可控范围内,说明该钻井液抑制性较强。

3 超深井油基钻井液配制与维护技术

3.1 油基钻井液现场配制步骤

(1)配浆开始前,先检查、试运转循环系统设备,确保设备处于正常工作状态下。

(2)按照预先设计好的油基钻井液配方进行配制。

①在罐中注入所需用量的柴油。

②加入主乳化剂、辅乳化剂,充分搅拌40~60 min。

③加入碱度调节剂,充分搅拌15~20 min。

④加入有机土,充分搅拌 20~30 min。

⑤加入油基降滤失剂、沥青防塌剂、超细碳酸钙,充分搅拌15~20 min。

⑥按水油比例缓慢将盐水罐中的盐水转移至泥浆罐油基泥浆基液中,并持续搅拌40~90 min,使用剪切泵高速剪切;停止剪切,用配料漏斗循环;将泥浆密度提高至所需密度。

3.2 油基钻井液现场维护措施

(1)新浆采用剪切泵充分剪切,混合均匀。

(2)替浆:首先泵入10 m3氯化钙隔离液,25%浓度氯化钙盐水+0.5% HV-PAC+0.5%流型调节剂,再替入油基钻井液,第一罐油基钻井液可适当增加乳化剂加量,同时提高油水比至90 ∶10,增加抗污染能力。

(3)加装大泵上水滤网,严禁干加药品,确保仪器信号。

(4)250目以上振动筛全程开启,300目除砂除泥器全程开启,高低速离心机间断使用。

(5)确保碱度2.5以上,做好防硫工作。

(6)减少地层侵入钻井液中水相,同时补充主、辅乳化剂,基油,降滤失剂,石灰等材料调节钻井液性能。

3.3 油基钻井液异常处理措施

(1)钻井液中补充封堵防塌材料,超细钙总量3%,1 200目∶2 500目=2 ∶1,油基天然沥青3%,井壁稳定剂2%,弹性石墨1%。

(2)钻进过程中,若消耗大于0.5 m3/h,出现渗漏情况,适当增加封堵材料加量,超细增加至5%~6%,800目∶1 200目:2 500目=2 ∶2 ∶1。

(3)钻井过程中若出现漏失大于2 m3/h,可适当微降密度,每次降低密度不大于0.02 g/cm3,确保井控安全,同时配制15%堵漏浆循环段塞堵漏,包括10%超细钙+5%油基沥青。

(4)监测油水比、破乳电压、流变参数等性能变化,提高钻井液密度减缓钻井液污染,调整主、辅乳化剂、基油、降滤失剂、石灰等材料加量,保持钻井液性能稳定。

4 现场应用情况

4.1 塔河油田TKC5-1H井现场应用

TKC5-1H 井是一口两开制开发水平井,设计斜导眼井深5 275.9 m(斜)/4 850 m(垂),完钻后打水泥塞回填从5 040 m 实施水平井侧钻,水平段钻进至井深6 159.95 m(斜)/4 820.5 m(垂)完钻,目的层为石炭系卡拉沙依组(CK1);实钻4 310 m 开始造斜,斜导眼中完井深5 307 m,打水泥塞回填从4 898 m 实施水平井侧钻,完钻井深6 048.4 m(斜深)/4 824.5 m(垂)完钻。井身结构见图1,井砂床封堵实验见图2。

图1 TKC5-1H井井身结构

图2 TKC5-1H井砂床封堵实验

本井二开采用水基钻井液钻进至4 310 m(三叠系哈拉哈塘组),转换为油基钻井液开始斜导眼和水平井施工,考虑三叠系柯吐尔组硬脆性泥岩水敏性强、坍塌应力高,通过优化油基钻井液封堵防塌,引入5 000~10 000目超细碳酸钙、弹性石墨、天然沥青和聚硅纤维,有效封堵泥岩裂缝,保持井壁稳定。

(1)新配制的油基钻井液中,封堵防塌剂浓度不低于井浆中的封堵剂浓度,优选多级封堵粒径复配使用,提高油基钻井液的封堵防塌能力。通过评价优选多级复配粒径形成封堵防塌配方:4%超细碳酸钙+2%天然沥青+2%弹性石墨+1%纳米封堵剂;防塌配方中超细碳酸钙采用多粒径比例混合:1 200目、2 500目、5 000目比例为1 ∶1 ∶1。

(2)每次起钻前充分循环携砂干净后,使用加重封闭浆对复杂井段进行封闭,防止静止时井底压力下降造成井壁垮塌,可减少复杂井段起下钻遇阻的概率;封闭浆配方:井浆+2%超细碳酸钙+2%天然沥青+0.5%弹性石墨+0.5%纳米封堵剂,密度在井浆基础上附加0.1 g/cm3。

(3)优化油基钻井液封堵防塌配方,降低钻井液滤失量,热滚后钻井液高温高压滤失量(140℃)由原来的2.6 mL 降至1.2 mL,滤失量降低,滤液中不含有自由水,并且形成的泥饼致密光滑,泥饼质量更好。

(4)油基砂床封堵,实验条件为:40~60目砂床,0.7 MPa,承压30 min 后,量取侵入深度,侵入砂床深度由6.4 cm 降至1 cm,防塌封堵评价对微裂缝封堵效果较好,在高温环境中封堵剂也能发挥良好的堵漏防渗效果。

4.2 塔河油田YJ3-1XC井现场应用

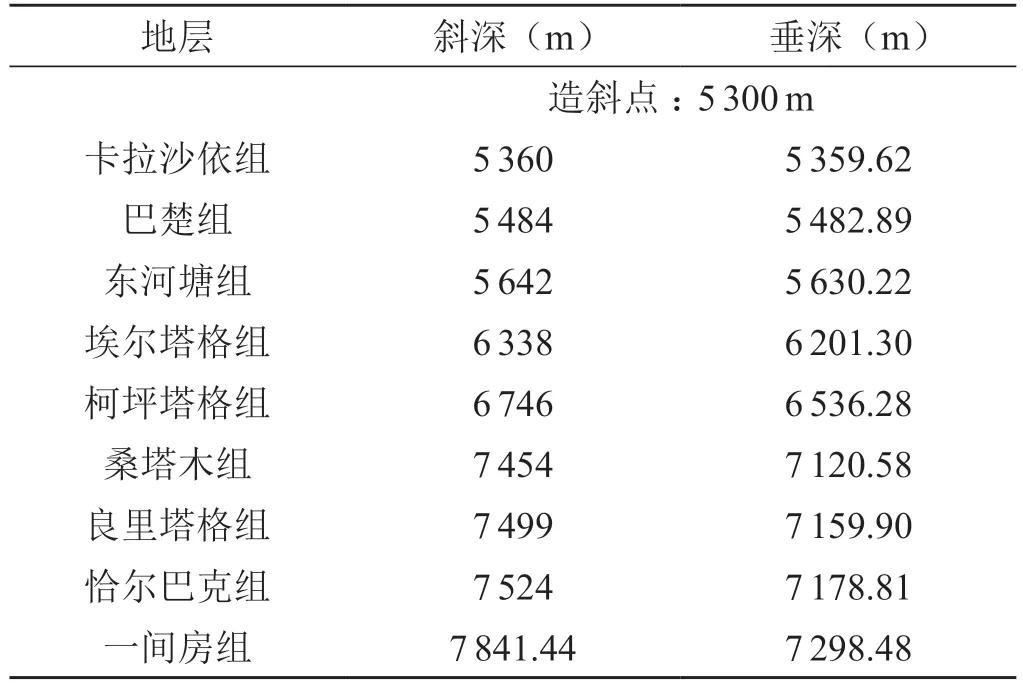

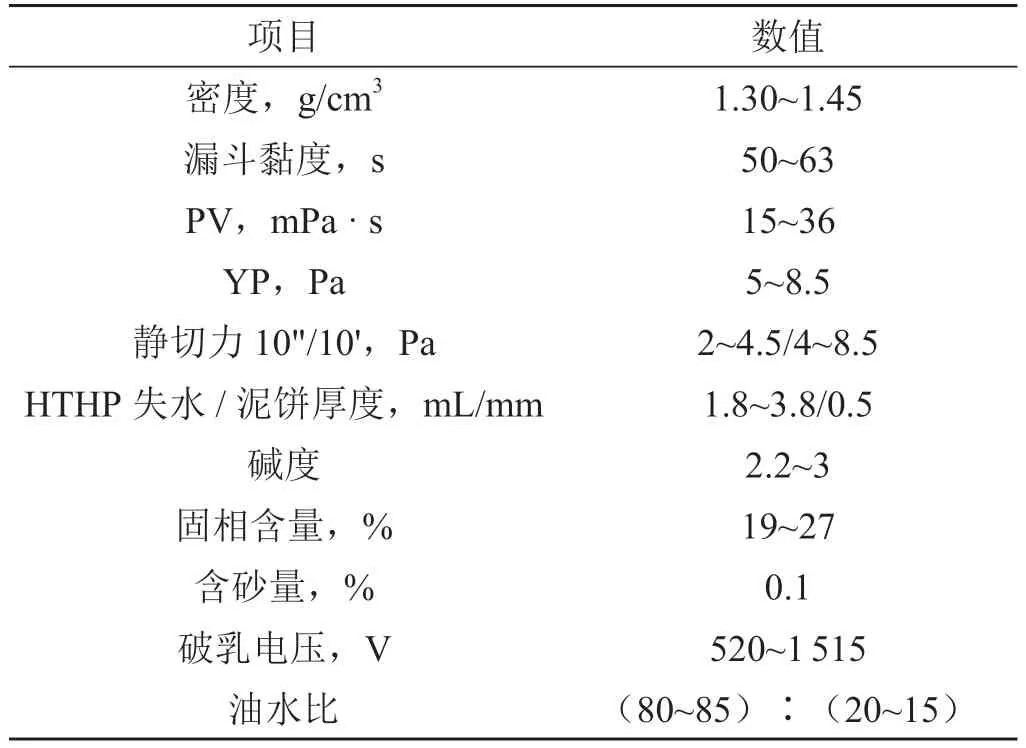

YJ3-1XC 井是塔河油田奥陶系油藏跃参1区块的一口四开制三开造斜的大位移井,设计三开石炭系卡拉沙依组造斜,采用“直-增-稳”的三段式井眼轨迹。本井三开采用241.3 mm 钻头钻至井深7 528 m 中完,井斜33°,完成进尺2 274 m,水平位移1 129 m,全井段共配制油基钻井液1 330 m3。YJ3-1XC 井钻遇地层见表4,钻井液性能见表5。

表4 YJ3-1XC井钻遇地层

表5 YJ3-1XC井钻井液性能

本井三开井段采用超深井油基钻井液体系,基本配方:80%~90% 柴油+10%~20% 氯化钙水溶液(25% 浓度)+3%~4% 主乳化剂+1%~2% 辅乳化剂+1%~2%润湿剂+2%~4%氧化钙+2%~5%有机土+3%~5%油基降滤失剂+2%~6%超细碳酸钙+0.1%~0.3%油基封堵剂。

(1)抗高温抑制防塌和封堵防漏效果好。施工中振动筛返出钻屑颗粒均匀、棱角分明、剪削面刮痕清晰可辨,无分散;特别是发生溢流和井漏,钻井液密度由1.45 g/cm3降至1.32 g/cm3,未出现井壁失稳现象。

(2)井眼携岩净化能力强。施工期间井筒清洁、井底干净,井眼畅通,全井段9次起下钻,均未出现遇阻卡情况。

(3)高温稳定性、流变性、润滑性和抗污染能力强。钻进过程中井底温度>150℃,乳状液性能稳定、密度恒定、破乳电压ES ≥800 V;施工中钻遇高压含气盐水层,地层流体侵入钻井液性能无明显变化。

5 结论

1)通过研究塔河油田易垮塌地层地质构造和岩性特征,分析其岩性主要为深灰色泥岩、棕褐色泥岩、细粒砂泥岩、灰质泥岩和泥质灰岩。泥岩黏土总量占比高,黏土矿物含量高的泥岩易吸水膨胀或吸水裂解剥落,泥岩吸水后,强度直线下降,是造成泥岩地层坍塌的主要原因。

2)开展油基钻井液关键处理剂研选、配伍性研究,通过室内实验评价体系的高温乳化稳定性、高温沉降稳定性、高温流变性及抗固相污染能力。在现场应用中采取优化封堵防塌、强化抑制性能、增强携岩能力等措施,形成塔河油田超深大位移井油基钻井液体系及维护处理技术。

3)通过应用超深井油基钻井液体系,油相与水敏性地层接触不产生水化、膨胀、分散和造浆,水相活度与地层水达到平衡,阻止水的自由迁移。

4)由于高油水比油基钻井液成本高,流变性能调控比较困难,因此,在井眼稳定性可控条件下,油基钻井液尽量采用低油水比;同时,通过实验优选润湿剂、稀释剂等辅助处理剂,优化超深井油基钻井液体系维护技术,便于流型调整和成本控制。

5)对于砂泥岩地层大斜度井裸眼侧钻,油基钻井液尽可能控制低固相、低黏切及较低密度。通过开展油基钻井液封堵防塌和高温流变性评价实验,持续优化体系配方和维护技术,配合工程精细操作,降低托压黏卡风险。