石油钻井套管磨损与防护措施研究

程 林

(中海油田服务股份有限公司深圳分公司,广东深圳 518000)

石油在钻探的过程中,套管是必不可少的,因此要合理地使用钻杆和套管,这样才能有效地减少套管磨损。特别是随着近几年石油工业的飞速发展,深井、水平井和大位移井等都需要钻井套管有良好的性能,这样才能保证钻探的效率,提升其工作的稳定性。因此分析石油钻井套管磨损的原因十分重要,可结合相应的原因制定防磨损措施,以此来延长钻进套筒的使用寿命,保障其运行的稳定性。

1 石油钻井套管磨损的主要影响因素

近几年钻井技术飞速发展,而且大位移井和超深井等复杂的钻井也逐步替代了常规的钻井。这虽然提升了石油开采的效率,但是也带来了更多的井下问题,其中管套磨损就是常见的问题之一。管套磨损不仅会造成经济损失,而且还可能导致井眼的报废,引发后续的潜在事故。所以需结合影响因素针对性地采取管套防护措施,以此来延长管套的使用寿命,增强其运行的稳定性。

磨损产生的原因是两个物体在接触时由于相对位移而产生了摩擦,最终造成表面的磨损。在钻井的过程中,钻柱与管套有着相互作用力,而且两者的表面是粗糙的,这时就会产生相应的磨损。另外,钻杆接头与管套运动状态较为复杂,接触面的应力随时变化,而且还会受到钻井液的影响,所以其摩擦的类型十分复杂,主要可分为磨粒磨损、黏着磨损、抛光磨损、疲劳磨损和腐蚀磨损。因此在具体的应用中,各类因素都会造成套管的磨损,使其功能受到影响。结合当前的实际情况,石油钻井套管磨损的影响因素主要包含以下几个方面。

1)钻杆柱的运动形式。钻杆柱在钻井的过程中会对套管内壁产生影响,其旋转运动方式磨损更为严重,而采用往复运动时对管套的磨损较小。而且钻杆柱对套管的磨损也与接触角的大小有直接的关系,接触角越大,其磨损量也会随之增大。

2)井壁狗腿角大小。对于大位移井而言,钻杆通过弯曲位置时钻杆的一部分会与管套的内壁接触,这时就会对管套内壁产生正向的压力。随着狗腿角度的增大,相应的压力也随之增大,这就会加快对套管的磨损。一般而言,局部磨损的大小与井壁狗腿角的大小有着密切的关系。当受到磨损后管套承压能力会下降,影响其使用寿命和稳定性。

3)钻井液。钻井液成分对管道磨损也有着一定的影响,一般而言清水对管套磨损最为明显,而水基钻井液则能有效地改善管套磨损程度,其磨损只有清水的一半左右。另外,不同的钻井液型号对管套的磨损程度也是不同,所以在选择钻井液时还应结合实际的需求分析哪种最为合适。

4)套管材料。套管材料直接决定套管的耐磨程度,从相关的实验也可以看出。P110材料管套磨损度远高于N80材料的套管,而N80材料套管磨损程度又远高于N50套管。所以在具体的应用中需结合具体需求选择套管的材料,这样能够更好地控制管套磨损。

2 实验验证

2.1 实验装置与原理

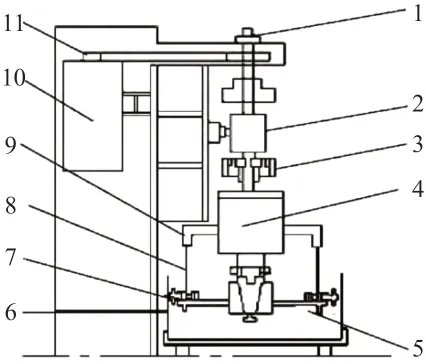

为更好地探究各类因素对钻井套管磨损的影响,采取如图1 所示的装置进行实验。通过实验采集过程的摩擦因数、扭矩和温度等判断套管磨损的具体原因。

图1 钻井套管磨损探究实验装置

图中,1为光电编码器;2为扭矩传感器,主要负责实时传递实验过程中的扭矩;3为弹性连接轴;4为主轴箱;5为滑动底座;6为腐蚀箱;7为定位夹具;8为连接杆;9为导轨;10为伺服电机;11为带轮。整个实验的变化参数为钻井液黏度、摩擦时间、接触力、钻杆速度,在不同实验条件下控制相应的变量,以此来分析影响套管磨损程度的具体原因。

2.2 实验结果分析

(1)摩擦因数对套管磨损的影响。套管在作业初期磨损较大,而且与套管的壁厚也有着一定的关系。随着不断的磨损,钻杆与套管的接触面积增加,当套管壁厚在0.3~0.8 mm 时,其磨损程度最大。当磨损壁厚大于0.8 mm 时,相应的磨损又呈现出下降的趋势。这是因为套管与钻杆之间的摩擦因素会随着时间的变化而发生,因此在具体的应用中可通过降低摩擦因数来减少套管的磨损。

(2)接触力对套管磨损的影响。接触力对套管磨损也有着十分显著的影响,根据力学定理,摩擦力除与摩擦系数相关外,还与正向压力直接相关。本次实验采用的是N80套管,用非加重钻井液进行实验,当接触负荷相对较小时,接触力与套管磨损呈现出正向的线性关系。因此在具体的应用中,还需考虑如何减少钻杆与套管的接触力。

(3)钻杆转速。转杆转速对套管磨损也有一定的影响,在相同的实验条件下,随着钻杆转速的提高,磨损率也会随之增加,两者的关系呈现出线性相关。另外,在实际的应用中,钻井设备的高速转动可能会引发共振的现象,这时机械仪器与各类电子设备很容易出现故障。所以通常在进行钻井时,钻杆的转速不应过高,这样才能提高整个施工的安全性。

从上述的实验结果可以看出,对套管磨损影响的因素主要为摩擦因数、接触力和钻杆转速。因此在实际的应用中可从这三个方面入手,针对性地控制相关参数,以此来达到降低磨损的目的。

3 石油钻井套管磨损的防护措施

3.1 钻杆结构的表面处理

摩擦因数会直接影响套管的磨损程度,所以可对钻杆接头的表面进行处理,以此来达到降低摩擦因数的目的,进而减少钻杆接头对套管内壁的磨损。针对这一方面,可对钻杆接头的耐磨带表面进行抛光,这样就能达到降低摩擦系数的目的。而且还可采用先进的钻杆接头耐磨带材料,如美国ARNCO TECHNOLOGY TRUST 公司研制的耐磨带就可有效减少钻杆对套筒的磨损。当然,其他国家也有类似的钻杆结构表面处理技术,其原理是一致的。因此在后续的钻井过程中可从钻杆接头表面处理的角度入手进行套管磨损的预防,以此增强钻井的稳定性。

3.2 钻井液与添加剂的优化

钻井液的添加剂、成分等会影响到钻杆接头与套管之间的摩擦系数,所以会对套管磨损产生影响。因此可在钻井液中加入润滑剂,这样就能降低钻杆接头与套管内壁之间的摩擦因数,起到保护套管的作用。但是某些润滑剂在高密度钻井液中的效果欠佳,这是因为在高温状态下润滑剂会失效,无法起到降低摩擦因素的作用。所以相应的钻井液与添加剂选择还要考虑到具体的性能要求,结合实际的情况判断是否满足,这样才能更好地起到保护管套的作用。

3.3 防磨旋转接头的使用

为了有效保护管套,在钻井的过程中还可使用防磨旋转接头。该工具是在钻杆之间增加了轴承装置,达到了降低摩擦系数的目的,进而起到保护管道的作用。而且使用防磨旋转接头还能减小钻杆阻力扭矩,因此防磨旋转接头在石油钻井中十分常用。但是防磨旋转接头也有自身的限制,很多旋转接头通过螺纹连接于钻杆之上,现场操作较为不便,在较大的弯矩情况下使用时会产生较强的振动,容易造成联结螺纹的疲劳损坏。所以在具体的应用中还需考虑到现场的实际情况,判断防磨旋转接头是否适用。

3.4 钻杆保护器

在实际钻井过程中,还可通过安装钻杆保护器来达到保护管套的目的,用类似于橡胶等硬度较低的材料制成套筒,然后将其固定在钻杆接头的附件。在实际应用时,钻杆会先磨损接头与管套之间的材料,进而减少对管套的磨损。钻杆保护器可分为非旋转式和旋转式两种方式。旋转钻杆保护器固定于钻杆上,它会随着钻杆一起旋转运动,而非旋转式钻杆保护器安装在钻杆接头的附近。

非旋转式钻杆保护器由高分子耐磨材料制成,通过卡箍固定于钻杆本体上,可保证自身的旋转。当钻杆在套筒内完全居中时,非旋转式钻杆保护器会由于外力而旋转,当有侧向负荷时,管套内壁会与非旋转式钻杆保护器形成阻力,阻止其旋转。这相当于在钻杆与套筒之间增加了液体轴承,进而达到了防止套管磨损的目的。目前非旋转式套管防磨保护器在北海、墨西哥等地都广泛应用,而且主要应用于大位移延伸井。我国目前相应的应用还较少,可针对性地引入这一技术,并不断扩大其应用的范围,以此来减少钻井过程中对管套的磨损。

3.5 管套磨损预测与监测

管套磨损监测技术属于较为先进的技术,它虽然不能直接减少管套的磨损情况,但是能实时反馈管套的磨损,这样管理者就能及时了解到相关情况。如果管套磨损较快,则可针对性分析工艺选择是否正确,为后续的改进提供基础。另外,管套磨损监测技术还可根据设定的阈值进行实时报警,管套磨损达到上限前,监测系统就会发出警报,这样就能避免管套磨损失效而引发的各类损失。目前管套磨损预测与监测软件有多种,相应的预测是结合输入的参数分析管套磨损情况,输入的参数越接近真实值,预测的情况就会更准确。结合预测可提前分析所选择的参数与工艺是否可行,为前期的规划设计提供了强有力的支持。实施监测则是反馈具体的磨损情况,主要是借助各类传感器采集参数,然后将信息上传到系统中,通过计算模型了解到管套内壁的具体某种情况,为管理者提供最为真实的数据。目前,管套磨损预测与监测软件十分常用,有效提升了管套运行的稳定性。

除上述的几点措施外,在实际的应用中还可安装耐磨带,通过减少钻杆扭矩来降低钻杆对套筒的磨损。该措施能够实现套筒与钻杆的隔离,进而延长其使用寿命。当然,不同油田的情况有着较大的区别,在采用套筒方磨损技术时要充分考虑到实际情况,分析各类技术的可行性,经过严格论证后再采取相应的技术,这样才能更好地保障套筒运行的稳定性,延长其使用的寿命。

4 结束语

随着石油开采技术的不断发展,当前超深井和大位移井越来越多,虽然有效提升了钻井的效率,但是在钻井的过程中也很容易发生管套磨损的问题,不仅会造成经济损失,而且还可能引发安全问题,所以在钻井的过程中针对性采用管套防护措施十分重要。结合当前的实际情况,石油钻井管套磨损的主要因素为钻杆柱的运动形式、井壁狗腿角大小、钻井液和管套材料。基于此,从钻杆结构的表面处理、钻井液与添加剂的优化、防磨旋转接头的使用、钻杆保护器的应用四个方面总结了石油钻井管套磨损的防护措施。