长石与石灰石釉料调配的热膨胀系数研究

刘干平,李刘旒

(1.龙泉市鼎青青瓷坊,龙泉市 323700;2.英国剑桥大学化学工程系,英国剑桥郡)

1 前言

长石与石灰石是最重要的两种陶瓷原料,其中长石分为钾长石、钾钠长石、钠长石,长石与石灰石的调配,乃最简单的釉料调配,可看作是一切釉料调配的基础,只有充分了解和掌握长石与石灰石调配比例与釉料性能及性状之间的关系,才能得心应手地进行釉料调配的理论研究和生产实践,其中涉及的由热膨胀系数的引起的坯釉适应性问题在陶瓷生产中无处不在,一方面可因其而生产出精美绝伦的裂纹釉瓷器,另一方面,可由其产生釉的龟裂和剥落等缺陷[1]。

裂纹釉最早出现在宋代,陶瓷出现裂纹,原本应属缺陷,然聪明智慧的古人化腐朽为神奇,捕捉到裂纹独特的美感,造就了宋代五大名窑之哥窑,从此开片的哥窑与不开片的弟窑交相辉映、并驾齐驱,贯穿于整个陶瓷史[2]。

坯釉适应性是指熔融性能良好的釉熔体,冷却后与坯体紧密结合成完美的整体,釉面不至龟裂和剥落的特性。影响坯釉适应性的主要因素是坯和釉热膨胀系数[3]。

2 实验

2.1 实验设计

改变长石和石灰石的相对含量进行釉料的调配,其中长石按钾长石、钾钠长石和钠长石,分别与石灰石调配形成钾长石-石灰石、钾钠长石-石灰石、钠长石-石灰石三大系列釉,每一系列包括5%石灰石、10%石灰石、15%石灰石、20%石灰石、25%石灰石及30%石灰石6种釉,此外为便于分析釉料组成对釉呈色的影响,采用化学纯氧化铁进行调节。各原料的化学组成见表1、各釉料的原料配方见表2、各釉料的化学组成见表3。

表1 原料化学组成表/%

表2 各釉料配方表/%

表3 各釉料化学组成表/%

2.2 制备工艺

2.2.1 胎体的制备流程

坯料→淘洗→过100 目筛→干燥成泥→成型→素烧。本实验施釉胎体选用龙泉弟窑白胎。

2.2.2 釉料的制备流程

釉用原料→湿法球磨→过100 目筛→釉浆

2.2.3 施釉

首先采用浸釉法上底釉,然后在底釉的基础上进行喷釉,确保釉层厚度达到1-1.5mm。施釉完成后,刮洗干净素坯的底足。

2.2.4 烧成

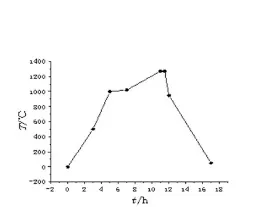

用还原气氛进行烧制,实验最高烧成温度为1230℃,保温30min,氧化和还原气氛转换温度为1020℃,图1 为烧成曲线图。

图1 烧成曲线图

按上述烧成制度,改变最高烧成温度为1270℃、1310℃,分别进行烧制实验。

3 结果和讨论

3.1 烧成试验结果

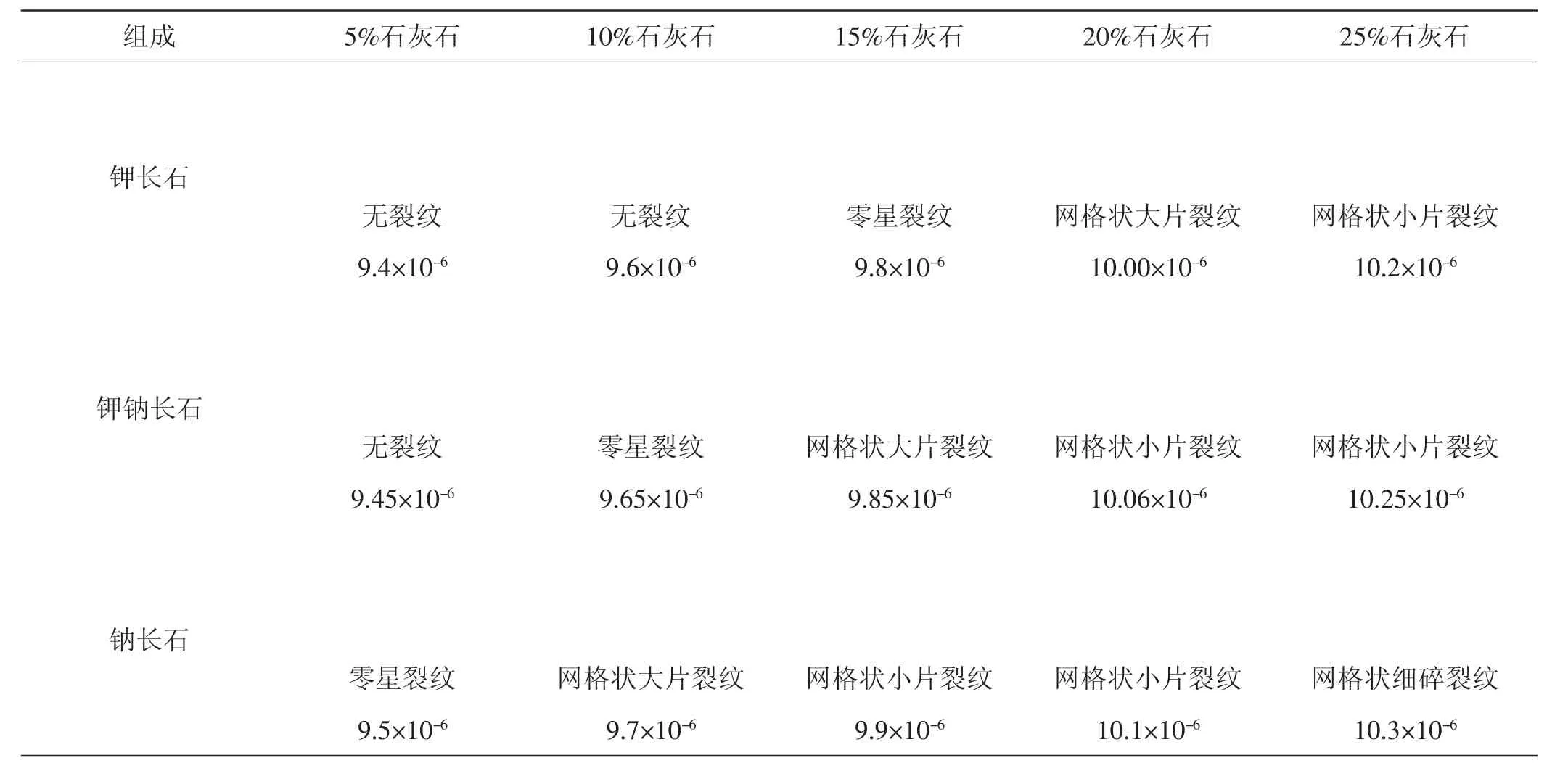

制品釉面产生裂纹,说明釉的热膨胀系数大于胎的热膨胀系数,且釉裂纹的严重程度与釉的热膨胀系数成正相关对应关系,实验结果详见表4[4]。

表4 各釉料烧成实验结果表(1270℃烧制)

3.2 釉的热膨胀系数的计算

当釉的热膨胀系数大于胎的热膨胀系数时,在胎釉冷却过程中,釉层的收缩大于胎体的收缩,胎体受到了釉层的压缩,受到压应力;而釉受到了胎体的拉伸受到了张应力,当张应力超过了釉层的抗张强度时,就出现导致釉层断裂的网状裂纹。热膨胀系数相差越大,龟裂程度就越大。而当热膨胀系数相差不大,或釉的热膨胀系数小于胎体的热膨胀系数时,釉面不开裂。

釉的热膨胀系数受化学组成和烧成制度影响,据索特和文凯尔曼的资料,形成玻璃态氧化物的体膨胀系数和加和性常数见表5[5]。

表5 形成玻璃态氧化物的体膨胀计算系数

采用加和法计算各釉料的热膨胀系数,结果列于由表4 中,从计算结果可以看出,长石加石灰石其热膨胀系数随石灰石含量增加而增大,对于不同的长石,三者热膨胀系数相差不大,钠长石系列釉热膨胀系数略大于钾钠长石系列、钾钠长石系列略大于钾长石系列。

3.3 釉烧制品裂纹变化规律

从表4 中烧成制品实物图可以看出,烧成制品裂纹变化规律为:钾长石-石灰石系列,随着石灰石含量的增加,釉裂按无裂纹-零星裂纹-网格状大片裂纹-网格状小片裂纹-网格状细碎裂纹的规律变化;钾钠长石系列,按无裂纹-零星裂纹-网格状大片裂纹-网格状小片裂纹-网格状细碎裂纹的规律变化;钠长石系列,零星裂纹-网格状大片裂纹-网格状小片裂纹-网格状细碎裂纹的规律变化。另外从钾长石系列到钾钠长石系列再到钠长石系列釉,其烧成制品的釉裂变化规律为无裂纹-零星裂纹-网格状大片裂纹-网格状小片裂纹-网格状细碎裂纹。其变化幅度比与理论计算釉料热膨胀系数变化幅度为甚。

4 结论

(1) 理论计算长石加石灰石其热膨胀系数随石灰石含量增加而增大;实际烧成过程中烧成制品裂纹按无裂纹-零星裂纹-网格状大片裂纹-网格状小片裂纹-网格状细碎裂纹的规律变化,与理论计算的结果较为相符。

(2)对于不同的长石,理论计算三大系列釉的热膨胀系数相差不大,钠长石系列釉热膨胀系数略大于钾钠长石系列、钾钠长石系列略大于钾长石系列;而在实际烧成过程中,从钾长石系列到钾钠长石系列再到钠长石系列釉,其烧成制品的釉裂变化规律为无裂纹-零星裂纹-网格状大片裂纹-网格状小片裂纹-网格状细碎裂纹。实际烧成变化幅度比与理论计算热膨胀系数变化幅度为甚。因此,根据索特和文凯尔曼的资料按加和法计算热膨胀系数的方法有待商榷。