预煮时间对面条冻藏期间品质的影响

董璐钦,李雪琴,*,邢志轩

(1.河南工业大学粮油食品学院,河南郑州 450001;2.河南省面制主食工程技术研究中心,河南郑州 450001)

冷冻面条是以传统面条为基础,结合冷冻技术制成的一种冷冻面制品,分为冷冻生面、冷冻熟面和冷冻调理面三种[1]。与人们熟知的挂面、生鲜面、油炸方便面相比,冷冻面条集合了健康、安全、保鲜时间长等优点[2],冷冻面条的发展更好地满足了消费者对优质便捷食品的需求。

冷冻熟面比冷冻生面条多了预先熟制的步骤,主要的熟制方式是水煮。在熟制过程中,蛋白质聚合,淀粉颗粒不断融入面筋基质,完成吸水、膨胀、糊化等过程[3]。而熟制时间的长短会显著影响面条的质地和感官特性。蒲华寅等[4]研究了不同煮制时间对面条及其组分结构的影响,发现煮制时间的延长会导致面条硬度降低,蒸煮损失率和吸水率增加,面筋网络结构破裂,维系蛋白质螺旋结构的化学键发生变化。冻藏过程中,面条内部水分冻结形成冰晶对面条面筋网络产生破环作用,造成产品品质劣变[5],预煮时间的长短会显著改变面条内部水分分布和面筋网络状态。因此,调控预煮熟制时间是抵御低温储存对冷冻面条品质损害的可行手段。

目前关于预煮熟制过程对面条品质的影响研究多处于鲜面条阶段,不同预煮时间制作的面条在后续冻藏过程中能否有效保持产品品质尚不清楚。由此,本研究以预煮不同时间的冷冻面条为研究对象,探讨不同预煮时间对冷冻面条品质的影响及其冻藏品质变化的潜在机制,为调控冷冻面条质量及冻藏品质提供理论依据。

1 材料与方法

1.1 材料与仪器

特一粉 郑州金苑面业有限公司;精纯盐 河南省盐业总公司。

JEI002 型电子天平 常熟市佳衡天平仪器有限公司;JHMZ-200 型针式和面机、JMTD-168/140 试验面条机 北京东孚久恒仪器技术有限公司;DL-I-15 台式封闭电炉 天津市泰斯特仪器有限公司;TA-XT Plus 型质构仪 英国Stable Micro System公司;GDW-50 高低温试验箱 无锡科隆试验设备有限公司;Micro MR-CL-I 变温型核磁共振食品农业成像分析仪 上海纽迈电子科技有限公司;FD-1A-50 型冷冻干燥机 北京博医康实验仪器有限公司;TAQ50 热重分析仪 美国TA 公司;Quanta-200 型扫描电子显微镜 美国FEI 公司。

1.2 实验方法

1.2.1 不同预煮时间冷冻面条样品的制备 参考WANG 等[6]的方法,稍作修改。准确称取200 g 小麦粉倒入和面钵内,称取相当于小麦粉质量1.5%的食盐,加入水(34%)中溶解后,倒入和面钵内,和面4 min。将和好的面絮用自封袋密封后,于25 ℃恒温箱中静置20 min。随后将面絮揉成面团,于压面机中压成1.5 mm 的面片,切成3 mm 宽、20 cm 长的面条。分别煮制0、1、3、5 min,过冷水1 min,沥水1 min。然后立即装入自封袋中,置于-40 ℃速冻机中速冻40 min,转移至-18 ℃储存1、30、60、90、120 d。

1.2.2 蒸煮特性的测定

1.2.2.1 最佳复煮时间的测定 参考GB/T 40636-2021《挂面》[7]的方法进行测定。不同预煮时间面条制作完成后置于-18 ℃冰箱中稳定24 h,取出后无需解冻直接放入500 mL 沸水中。在水煮过程中,每隔30 s 取一条面条样品,通过将面条挤压在两片透明塑料之间来观察面条白芯消失的时间。白芯完全消失的时间被记录为最佳复煮时间。

1.2.2.2 蒸煮损失率的测定 参考岳凤玲等[8]的方法,稍作修改。

预煮损失率测定:称取约20 g 生面条(W0),放入500 mL 沸水中煮至相应时间后捞出,面汤放至常温后,转入500 mL 容量瓶中定容、混匀。量取50 mL面汤倒入恒重的250 mL 烧杯中,置于台式封闭电炉上蒸发掉大部分水,随后放入105 ℃的烘箱中烘至恒重。按照公式(1)计算预煮损失率。

复煮损失率测定:将冻藏1、30、60、90、120 d的冷冻面条复热相应时间后捞出,面汤放至常温后,转入500 mL 容量瓶中定容、混匀。量取50 mL 面汤倒入恒重的250 mL 烧杯中,置于台式封闭电炉上蒸发掉大部分水,随后放入105 ℃的烘箱中烘至恒重。按照公式(1)计算复煮损失率。

式中:W0为预煮前生面条的质量(g);W1为恒重的烧杯质量(g);W2为恒重的含有干物质的烧杯质量(g)。

1.2.2.3 吸水率的测定 参考GUO 等[9]的方法,稍作修改。

预煮吸水率:称取约20 g 生面条(W0),放入500 mL 沸水中煮至相应时间后捞出,迅速置于500 mL 冷水中冷却1 min,随后捞出沥水1 min。然后用滤纸吸干表面水分,称重。按公式(2)进行计算,得到面条的预煮吸水率。

复煮吸水率:将冻藏1、30、60、90、120 d 的冷冻面条复热相应时间后捞出,迅速置于500 mL 冷水中冷却1 min,随后捞出沥水1 min。然后用滤纸吸干表面水分,称重。按公式(2)进行计算,得到面条的复煮吸水率。

式中:W0为预煮前生面条的质量(g);W3为煮后面条的质量(g)。

1.2.3 质构特性的测定 参考张颜颜等[10]的方法,稍作修改。将冻藏1、30、60、90、120 d 的冷冻面条复热相应时间后,采用物性测定仪HDP/PFS 探头测定冷冻面条复煮后的质构特性,具体实验参数为:测前速度为3.00 mm/s,测试中、后速度均为1.00 mm/s,压缩程度75%,时间间隔5 s,触发力5 g,校准距离25 mm。

1.2.4 感官品质的测定 参考薛淑静等[11]的感官评价方法,将冻藏1、30、60、90、120 d 的冷冻面条煮至复煮时间,过冷水1 min,沥水1 min。由实验室7 名专业研究人员组成感官评价小组对冷冻面条进行评分。

1.2.5 水分含量的测定 不同预煮时间的冷冻面条冻藏1、30、60、90、120 d 后测定其复煮前水分含量。水分含量测定按照GB/T 5009.3-2016《食品安全国家标准 食品中水分的测定》[12]进行。

1.2.6 水分迁移情况的测定 不同预煮时间的冷冻面条冻藏1、30、60、90、120 d 后测定其复煮前水分迁移情况。取2 段质量1 g 左右的冷冻熟面,用生料带缠绕在一起,放入直径为1 cm 的核磁管中,按压至刻度线3 cm 处,放进低场NMR 测试腔体中。选用多层-回波(CPMG)序列为测试程序。具体参数设置如下:采样点数TD=320010,回波时间TE=0.200 ms,回波个数NECH=8000,累加次数NS=8。

1.2.7 热稳定性的测定 热稳定性由热重分析仪(TGA)测得,参照Liang 等[13]的方法并稍作修改。将冻藏1 d 和120 d 后的面条进行冷冻干燥,磨粉,过100 目筛。称取10 mg 的冻干样品,以10 ℃/min的升温速率从50 ℃加热至600 ℃。失重率和降解温度(Td)通过TA Universal Analysis 软件分析计算。

1.2.8 微观结构的测定 采用扫描电子显微镜对冷冻面条截面的微观结构进行观察。将冻藏1 d 和120 d 的面条样品进行冷冻干燥后制成有一面是自然断裂的待测样品,置于载物台上,采用离子溅射喷金,喷金5 min 后进行观察。

1.3 数据处理

采用SPSS 23 对数据进行处理,结果以平均值±标准差表示。通过Duncan 检验在P<0.05 水平上进行显著性分析。采用Origin 8.0 软件绘图。

2 结果与分析

2.1 预煮时间对面条蒸煮品质的影响

预煮时间对面条蒸煮品质的影响如表1 所示,蒸煮损失率和吸水率是评价面条蒸煮品质的重要指标[14]。预煮损失率和预煮吸水率随着预煮时间的增加显著上升(P<0.05)。在预煮过程中,淀粉吸水溶胀,熟化度增加,淀粉颗粒结晶区部分氢键被破坏,部分直链淀粉会进入面汤中,从而导致预煮损失率和吸水率增加[15]。随着预煮时间的增加,冷冻面条的最佳复煮时间从300 s 减少至60 s,与冷冻生面条相比,预煮后面条复煮时间显著降低(P<0.05),增加了消费者食用便利性。

表1 预煮时间对面条蒸煮品质的影响Table 1 Effect of pre-cooking time on cooking quality of noodles

图1 是不同预煮时间面条冻藏期间蒸煮品质的变化。蒸煮损失是指面条煮至最佳蒸煮时间时,面条中的固体物质在水中的损失率。由图1 可知,冷冻面条复煮损失率随着预煮时间的增加而降低,增加冷冻面条的预煮时间可以有效缩短复煮时间,降低复煮损失率。在冻藏期间,面条的复煮损失率随着冻藏时间的延长而增加,冻藏期间复煮损失率的增加可能是由于冰晶对造成面条内部结构造成损伤,导致可溶性蛋白和淀粉溶出[16]。

图1 不同预煮时间面条冻藏期间蒸煮品质的变化Fig.1 Cooking quality of noodles with different pre-cooking time during frozen storage

吸水率反映了面条煮制后的膨胀程度,吸水率过高会导致面条筋力变差,而吸水率过低面条发硬使口感变差[13,17-18]。由图1 可知,随着预煮时间的增加,面条复煮吸水率先降低后显著升高(P<0.05)。生面条和预煮1、3、5 min 冷冻面条经过复煮后总煮制时间分别为5、2.5、4、6 min,预煮3 min 冷冻面条总煮制时间比冷冻生面条短,复煮吸水率显著提高(P<0.05),说明复煮时水分更容易进入面条内部,进而缩短了最佳复煮时间。与1 d 相比,冻藏120 d 后生面条和预煮1、3、5 min 的面条吸水率分别降低了12.82%、17.04%、15.61%、11.33%,表明冻藏过程会影响面条的吸水率,这和黄峻榕等[19]的研究结果是一致的。吸水率的降低表明煮制过程中水分更难以进入面条内部,持水能力减弱。预煮5 min 的冷冻面条吸水率最高,冻藏过程中吸水率降低程度最小。

2.2 预煮时间对面条冻藏期间质构特性的影响

图2 是不同预煮时间面条冻藏期间质构特性的变化。由图2 可知,随着预煮时间的增加,冷冻面条复煮后的硬度显著降低(P<0.05)。面条煮制过程中外部淀粉比内部淀粉糊化膨胀程度更高,吸水率越高面条内部淀粉膨胀程度越大,这会减小面条外围和内部淀粉糊化差距,从而导致面条硬度降低[20]。而Luo等[21]采用蒸制预处理制作冷冻熟面后发现随着预熟化时间的增加,面条硬度增大,与本研究结果相反,原因在于该学者采用预熟制方式是蒸汽加热,蒸汽与面条接触,使面条水分含量降低[22]。本实验采用水煮预熟制方式,使面条吸收大量水分,充分溶胀。随着冻藏时间的增加,不同预煮时间面条的硬度呈现不同程度的增加。上述2.1 中结果显示冻藏过程中面条吸水率下降,这可能是不同预煮时间面条冻藏期间硬度增加的原因之一。Xu 等[23]的研究也表明了冻藏会增加冷冻熟面的硬度。

图2 不同预煮时间面条冻藏期间质构特性的变化Fig.2 Texture property of noodles with different pre-cooking time during frozen storage

随着预煮时间的增加,冷冻面条黏性呈降低趋势;随着冻藏时间的延长,不同预煮时间面条黏性显著增大(P<0.05)。与1 d 相比,冻藏120 d 后生面条和预煮1、3、5 min 的面条黏性分别增加了83.58%、40.69%、27.63%、19.50%。预煮后的面条与生面条相比,冻藏期间黏度变化趋势明显变小,这表明通过预煮处理控制面条的熟化度可以延缓冻藏导致的品质劣变,改善面条表面发黏的现象。

2.3 预煮时间对面条冻藏期间感官品质的影响

不同预煮时间面条冻藏期间的感官评分如表2所示。由表2 可知,冻藏1 d 时,生面条的评分最高,随着预煮时间的增加,适口性、韧性、总分逐渐降低。说明预煮时间的延长引起面条适口性降低,硬度减小,这与质构的测定结果一致。随着冻藏时间的增加,生面条和预煮1、3 min 的面条感官评分均显著下降(P<0.05),预煮5 min 的冷冻面条总评分先升高后降低。冻藏120 d 后生面条和预煮1、3、5 min 面条感官评分分别降低了21.50、18.36、10.96、0.51。冻藏对冷冻面条感官评分的影响随着预煮时间的增加逐渐降低。分析预煮5 min 冷冻面条的感官评分数据,可以发现随着冻藏时间的增加适口性和韧性评分升高,其他指标略有下降,整体处于较好的水平。预煮5 min 的面条冻藏初期面条口感较软,随着冻藏时间的延长,面条硬度增加,具有较好的韧性和适口性,冻藏120 d 的感官评分显著高于(P<0.05)生面条和预煮1 和3 min 的面条。

表2 不同预煮时间面条冻藏期间的感官评分Table 2 Sensory evaluation score of noodles with different pre-cooking time during frozen storage

2.4 预煮时间对面条冻藏期间水分含量的影响

不同预煮时间面条冻藏期间水分含量的变化如图3 所示。增加面条预煮时间,水分含量显著增大(P<0.05)。随着冻藏时间的延长面条的水分含量呈递减趋势。冻藏1 d 时生面条和预煮1、3、5 min 面条的水分含量分别为32.3%、57.9%、62.8%、67.3%,冻藏120 d 后面条水分含量分别降低了7.30%、6.50%、6.90%、7.10%,面条预煮后水分含量显著高于生面条(P<0.05),冻藏期间水分降低量却低于生面条。由此可见,面条经过预煮熟化后,在一定程度上增加了其冻藏期间的持水能力。而且预煮时间越长的面条在冻藏期间其水分含量下降程度越低,这可能是因为预煮过程可以提高淀粉凝胶化程度,从而增大了面条对水分的束缚能力[24]。

图3 不同预煮时间面条冻藏期间水分含量的变化Fig.3 Moisture content of noodles with different pre-cooking time during frozen storage

2.5 预煮时间对面条冻藏期间的水分迁移及分布的影响

冷冻面条的水分主要以3 种形式存在,根据弛豫时间由短到长可以分为深层结合水T21(0.1~1 ms)、弱结合水T22(1~10 ms)、自由水T23(10~100 ms)[25]。横向弛豫时间T2越小,水与淀粉、蛋白质等组分结合越紧密,自由度越小[26]。由图4 可以看出,冷冻生面条的水分结合状态以弱结合水为主,而预煮1、3 和5 min 的冷冻面条则以自由水为主要水分存在形式,这可能是由于预煮过程使外部的水分向面条内部迁移,从而导致预煮后面条中的自由水含量增加。

图4 不同预煮时间冷冻面条的1HT2 弛豫曲线Fig.4 1HT2 relaxation curves of frozen noodles with different pre-cooking time

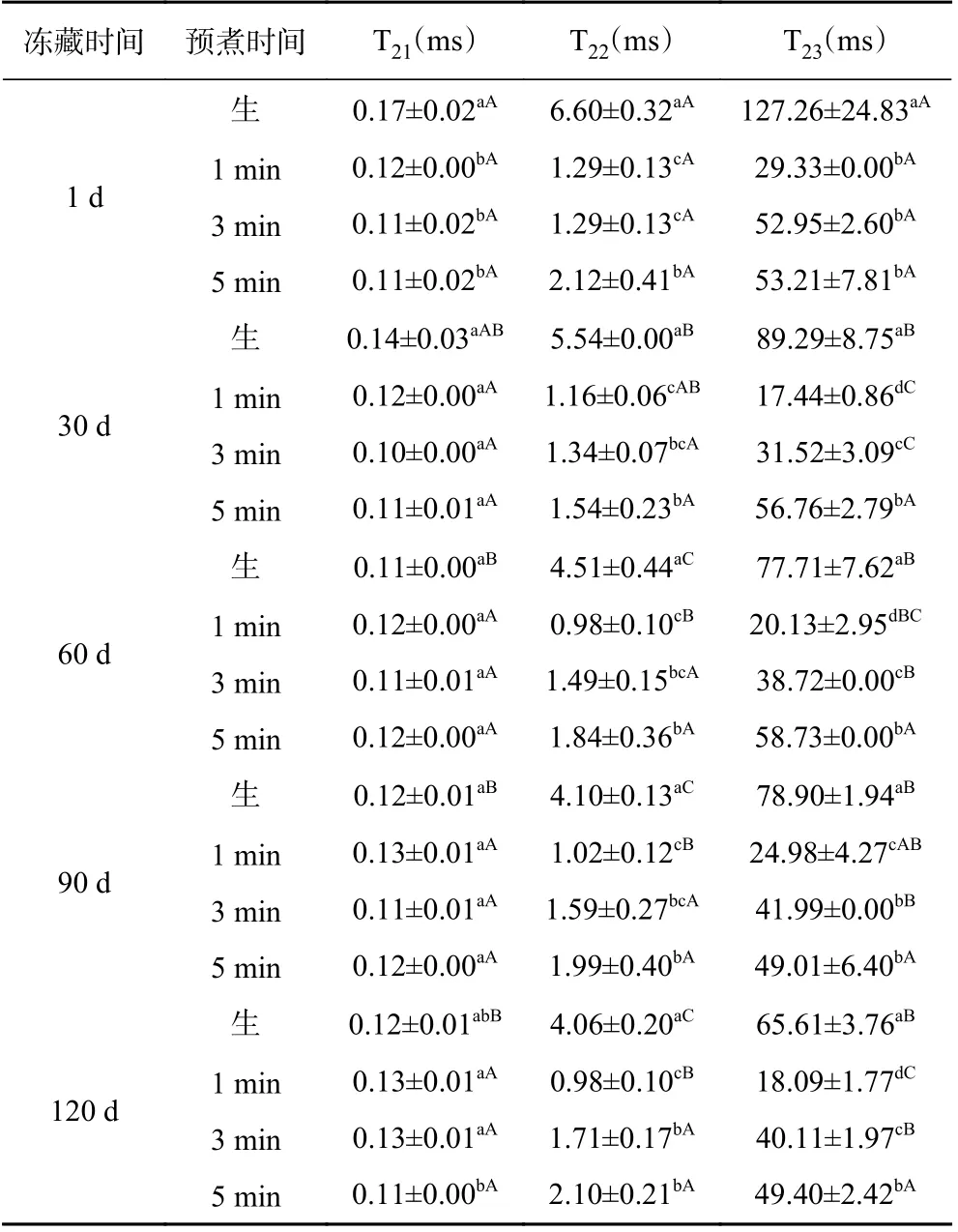

从表3 中可以看出,与冷冻生面条相比,经过预煮后的冷冻面条的T22和T23均向低T2方向迁移,这表明虽然预煮过程导致面条自由水含量增加,预煮后冷冻面条中弱结合水和自由水的自由度仍低于冷冻生面条,水分与面条结合紧密程度增加。而预煮时间由 1 min 增加至 5 min 时,T22和 T23向高 T2方向迁移,表明随预煮时间的延长,弱结合水和自由水自由度增加,水分与面条结合紧密程度降低。

表3 不同预煮时间面条冻藏期间水分弛豫时间的变化Table 3 Relaxation time of noodles with different pre-cooking time during frozen storage

P21、P22、P23分别代表深层结合水、弱结合水、自由水占水分总量的百分比。同一冻藏时间,预煮时间长的面条自由水比例显著高于预煮时间短的面条(P<0.05),深层结合水和弱结合水的比例显著低于预煮时间短的面条(P<0.05),表明随着预煮时间增加,水分含量增加,进入面条中的水分多数以自由水形式存在,少部分形成与大分子紧密结合的深层结合水。如图5 所示,除以弱结合水为主的冷冻生面条外,冻藏对其余样品的P22无显著影响。在冻藏30 d 时,不同预煮时间的冷冻面条的P21降低,P23上升,表明冻藏前期面条内部结构被破坏,部分水分由深层结合水向自由水转变。随后冻藏至120 d 时,各组样品P21增大,冷冻生面条的P22和其他样品的P23减小,可能是由于冻藏后期随着淀粉老化程度加剧,淀粉结晶结构形成导致不易流动水迁移受阻,结合力弱的弱结合水和自由水流失[27]。

图5 不同预煮时间面条冻藏期间水分结合状态的变化Fig.5 Changes of moisture binding state of noodles with different pre-cooking time during frozen storage

2.6 预煮时间对面条冻藏期间热稳定性的影响

热重分析可以反映淀粉和蛋白质等内在组分的相互作用[13],图6 是不同预煮时间冷冻面条热重曲线和热重曲线一阶导数图。从图6 中可以发现,样品在加热过程中(50~600 ℃)会发生两次失重,第1 次发生在50~150 ℃,是由于水分蒸发引起的质量损失;第2 次失重(W2)发生在150~600 ℃,是由于温度的升高而导致的淀粉和蛋白质降解[28-29]。

图6 不同预煮时间冷冻面条热重曲线和热重曲线一阶导数图Fig.6 TGA and derivated thermal gravity curve of frozen noodles with different pre-cooking time

失重率和降解温度的变化可以反映冷冻面条面筋网络的强度和热稳定性。TGA 曲线分析所得失重率(W2)和降解温度(Td)如表4 所示。Td均随着预煮时间的增加显著增大(P<0.05),说明预煮熟化处理增加了冷冻面条的热稳定性。冻藏1 d 时,预煮3 min冷冻面条失重率最高,其次是预煮5 min 样品;冻藏120 d 后,冷冻生面条失重率最高,预煮3 min 面条次之,预煮5 min 样品失重率最小。失重率越高面筋网络结构强度越弱,说明冻藏对生面条面筋网络结构破坏程度较高,预煮5 min 时可以降低冻藏对面条面筋网络结构的破坏。

表4 不同预煮时间面条冻藏前后的失重率(W2)和降解温度(Td)Table 4 Weight loss rate (W2) and degradation temperature(Td) of noodles with different pre-cooking time before and after freezing

2.7 预煮时间对面条冻藏期间微观结构的影响

不同预煮时间面条在冻藏期间微观结构的变化如图7 所示。冷冻生面条的微观结构图可以看到完整的淀粉颗粒,随着预煮时间的增加,淀粉颗粒逐渐减少,糊化度增加,形成更为连续的淀粉-面筋蛋白基质。比较冻藏1 d 和120 d 的冷冻面条,可以发现经过冻藏后的面筋网络结构出现裂纹,孔洞变大。冻藏过程中由于冰晶的迁移和再结晶会破坏面筋网络结构,从而导致产品品质的劣变[30]。可以观察到预煮3 min 的冷冻面条冻藏后孔洞较大,面筋网络结构变为稀薄断裂状态,撕裂程度最为严重。相比之下,预煮5 min 的冷冻面条在冻藏过程中形成了更小、更均匀的冰晶,对面筋网络的破坏较小。这一点直观的反映在预煮5 min 的面条冻藏后孔洞较小且致密,可能是因为充分的糊化使水分在面条内部分布的更加均匀。

图7 不同预煮时间面条冻藏期间微观结构的变化Fig.7 Change in microstructure state of noodles with different pre-cooking time during frozen storage

3 结论

不同预煮时间对面条冻藏品质具有显著影响。冻藏1 d 时,预煮时间由0 min 增加到5 min,面条硬度、黏性呈降低趋势,预煮损失率和预煮吸水率显著升高(P<0.05),感官评分由88.40 降低至81.40。冻藏至120 d 后,生面条和预煮1、3、5 min 的面条吸水率分别降低了12.82%、17.04%、15.61%、11.33%,黏性增加了83.58%、40. 69%、27.63%、19.50%,感官评分降低了21.50、18.36、10.96、0.51。预煮熟化处理可以延缓冻藏导致的品质劣变,改善面条表面发黏、发硬现象,提高面条冻藏后的感官品质,预煮5 min 使改善效果最佳。预煮后面条水分含量增加,水分结合状态发生显著变化。SEM 表明面条冻藏120 d 后面筋网络结构连续性降低、孔洞变大。预煮处理可以显著增加冷冻面条热稳定性,预煮5 min 时可以降低冻藏对面筋网络结构的破坏程度。研究明确了预煮时间对冷冻面条品质的影响及其冻藏品质变化机制,通过选择合适的预煮时间,可以提升冷冻面条冻藏品质,为实际生产加工过程中调控冷冻面条质量及冻藏品质提供理论依据。