基于SC 桩支护方案在路基施工中的应用探讨

魏鹏飞

(山西路桥第四工程有限公司,山西 大同 037000)

0 引言

SC 桩支护在砂层土路基施工中与传统的钢板桩支护相比,受力更加明确,支护稳定性更强。对于较大基坑的开挖安全风险更低,能够极大地提升工程的质量与安全[1-2]。该文基于项目实践案例,分析SC 桩支护方案的具体运用,并总结SC 桩支护与钢板桩支护方式的施工技术要点,具有十分重要的工程实践意义。

1 工程概况

某大桥改扩建工程,需拆除两座旧桥,新建大桥一座,起终点与(S106 线)顺接,路线全长4.512 km,其大桥长2 408 m,引道长2.104 km,桥面宽度13 m,路基宽度13.5 m,双向2 车道。该项目拟全部拆除旧桥,在旧桥下游净距l m 处新建一座大桥。在施工过程中2 个桥台(0#/80#)及33 座桥墩(1#~4#/34#/35#及53#~57#)位于现路基边坡上,桥墩下的桩基础、承台施工时,需对现路基边坡进行开挖,故设置预制高强钢管混凝土管桩支护,以保证现状道路路基稳定,正常通行。该项目顺桥向路基侧采用钢管混凝土管桩支护,横桥向两侧边坡采用钢板桩支护,待钢管混凝土管桩支护及钢板桩完成后再开挖旧路路基边坡进行新桥桥墩及承台桩基施工。

2 SC 桩施工工艺流程

施工工艺流程(见图1)

图1 SC 桩施工工艺流程图

3 SC 桩施工技术要点

3.1 测量放线

桩位放样按从整体到局部相结合的原则进行SC 桩放样[3]。SC 桩桩位的中心点,成孔前用全站仪放点,先测出桩的中心点和原地面标高,桩孔中心外2 m 左右位置设置前后左右的桩孔定位护桩,施工时拉线确定桩位。桩孔定位后报总包现场管理人员及监理工程师复核确认。在终孔后必须检测,使其误差在规范要求内,以确保桩位准确[4]。

3.2 埋设护筒

在SC 桩桩位定出钢护筒十字控制桩后,开始埋设护筒。护筒采用专业厂家生产的钢护筒,护筒内径应大于钻斗直径20 cm,长度1.5 m,护筒顶部高出地面30 cm,周围用黄土夯实,护筒中心与桩位中心的偏差不得大于规范规定范围。

3.3 钻机就位

钻机就位前,首先检查设备状态是否完好。通过测量放样出的孔位确定旋挖钻机的摆放位置,然后检查确认钻机摆放位置基础是否牢固[5]。将钻斗中心线对准护筒中心线与SC 桩孔位中心线,使三点在同一直线上,钻斗与中心线交点的误差在规范允许范围内。

3.4 钻进成孔

钻孔作业:旋挖钻机成孔应采用跳挖方式钻孔作业,钻孔施工过程见图2。

图2 单桩成孔网络图

因该项目地层主要为砂层,桩位深度不大于18 m,所以成孔较快。钻孔过程中利用旋挖钻机的液晶显示屏控制好进尺速度与垂直度,在钻进过程中控制好泥浆比重,为防止孔壁倒塌,每隔30 min 检测泥浆比重,直至钻孔完毕[6]。钻渣用挖机打堆,然后用翻斗车及时运出场内。

3.5 成孔、成孔检查

根据地质报告以及设计资料提供的深度结合现场实际情况,达到设计孔深后,经参建各方检验合格后,即可终孔。

钻孔作业完毕,按照《建筑基桩检测技术规范》(JGJ106—2014)进行旋挖桩的施工及质量控制,清孔采用2 次清孔工艺,以减少沉渣厚度,对施工完毕后的SC 桩孔道应进行孔道深度及沉渣厚度检查。

3.6 导管下放

导管选择:①导管采用30 cm 外径导管,最下节长8 m,中间节长3 m。对于旧导管在试压前应首先检查外观质量有无缺陷,确认导管没有缺陷后通过壁厚检测的方式来判定导管壁厚是否满足要求;②导管在使用前,除仔细检查导管的外观质量外,还应组织对导管进行试压和水密性试验,确保导管浇筑过程中能正常使用;③导管下放过程中应检查密封圈是否损坏,法兰盘是否拧紧。下放过程中应竖直、轻放、以免碰撞孔壁破坏孔道泥浆护壁;④试压前应对每根导管进行编号,安装时按照编号的顺序进行安装[7]。

导管安装:导管安装时应按导管试压前的编号顺序进行安装,还应检查每节导管橡皮圈是否安装且无损,检查法兰盘丝扣是否存在破损情况,如果这些情况都存在则导管坚决不能使用。导管安装完成后,先卸压。在孔内提升导管,将导管底节提升至孔底45 cm,以便砂浆灌注过程中封底顺畅。

3.7 砂浆灌注

砂浆灌注:采用导管灌注法,即利用封闭的连接钢管作为砂浆的输送通道,管的下部埋入砂浆2 m,使从下而上连续不断灌入的贯入砂浆逐步形成桩身,不得出现离析、断桩、缩颈现象,确保垂直度[8]。

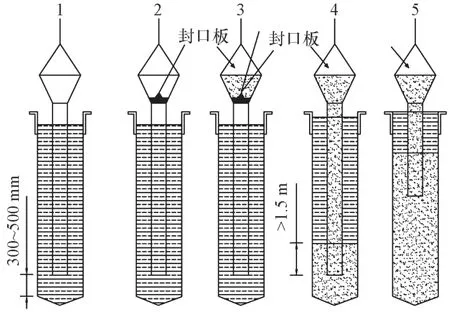

砂浆施工流程(见图3):①安装导管卸压完成后。将导管底节定位在距离SC 桩孔底45 cm 位置;②导管内皮球安放后,安装大料斗,根据封底方量来确定料斗的选择,然后安装料斗封口铁板;③灌入首盘砂浆,砂浆加满整个料斗;④将封口板向外拔出,灌入砂浆,砂浆灌注过程保持连续不断,导管埋入砂浆内1 m 以上;⑤连续灌注砂浆,导管上提,导管下口埋深始终保持4~6 m,导管严禁拔出砂浆高度;⑥砂浆灌注完毕,用测绳测量实际灌注深度,确认后拔出导管;⑦砂浆应具有良好的和易性和流动性。砂浆直接在商品混凝土搅拌站生产,直接使用罐车由施工便道运至施工现场,严格控制水泥用量。

图3 砂浆贯入示意图

3.8 管桩施工准备

将SC 桩划出1 m 刻度线,并标识距桩底有效长度。

3.9 管桩运输和吊装

SC 桩采用平板车拖运至施工现场,存放在指定位置。管桩要平放在坚实平整的地面上,用木方支垫。采用专用吊具卸车,当SC 管桩现场分层堆放时,SC 管桩摆放时要有防滚措施和警示标志。

3.10 管桩定位

用GPS 在护筒外打4 个桩心控制点,并用短钢筋做好标识。4 个点扯线的交点即为桩心,SC 桩的桩端尖头保证与所扯线交点垂直且重合。

3.11 植桩

高频震动锤植桩,采用挖机吊勾喂桩,采用单点起吊,通过对每个桩的计算,算出吊点位置,然后对准SC桩桩位中心将桩下放,下放过程中要保持桩身垂直[9]。调整SC 桩垂直度,保证SC 桩垂直度控制在规范允许范围之内(1%),否则,应及时将SC 桩拔出重新插入施打。SC 桩下放过程中通过导向装置控制桩身垂直度,SC桩停打时的倾斜度<1%。

3.12 打桩方法

要求:桩锤、桩尖、桩身及桩位中心点应保持在同一纵轴线上锤击,注意观察桩身进入速度和倾斜度变化。

3.13 停打标准

当桩顶沉到设计标高后停止沉桩。

3.14 钢板桩及围凛施工

钢板桩采用锁扣式拉森钢板桩,规格型号[400 mm×180 mm×14.8 mm(腹板厚)]。钢板桩进场前需仔细清点并要仔细检查,不得使用有缺陷的钢板桩,锁扣损坏的钢板桩一律不得用于该项目进行施工[10]。此外还应重点关注以下施工要点:

(1)测量定位:先用3 根钢管桩放出钢板桩的轴线位置(偏离轴向36 cm),然后用一条36b 工字钢做导向,确保每根钢板桩在轴线位置,然后逐根插打。钢板桩、围檩布置见图4。

图4 钢板桩平面示意图

(2)将钢板桩转运至施工现场作业点后,首先组织现场施工人员对钢板桩的外观质量进行检查,用一根短桩做锁扣的连接质量试验,若发现有存在不合格现象的不能直接用于SC 桩钢板桩施工,要及时清退出场。

(3)插打钢板桩之前需仔细检查振动锤的情况,确保设备运转正常,型号正确。振动锤是打拔钢板桩的关键设备,在打拔前一定要组织专业人员进行检查,确保各线路畅通,使用功能正常。

(4)将钢板桩摆放在导向边上,采用50 t 履带吊进行施工。施工过程中安排专人负责挂上振动锤、夹住钢板桩、调整垂直度及理顺油管和电缆。50 t 履带吊摆放在靠近钢板桩插打位置,位置选择在结实的地面上。

(5)振动锤下降,操作机手打开液压卡口,卡口夹起钢板桩,专人负责检查卡口深度是否满足要求。

(6)待振动锤卡口夹起钢板桩后,履带吊吊起振动锤使钢板桩底口离开地面30 cm 高,履带吊停止起吊。

(7)钢板桩进行插打前,锁扣位置涂好黄油,用来减少钢板桩插打时锁扣的摩阻力并加强锁扣防渗性能。插打钢板桩时应始终保持平稳,插打过程中根据地面标高统计好每根钢板桩插打深度,确保钢板桩有效支撑高度。

(8)在钢板桩插打施工过程中,要安排专人负责测量工作,钢板桩位置都要紧贴36b 工字钢导向。如果在插打时发现倾斜现象,需要及时调整,为保证插桩顺利合龙,要求每根钢板桩桩身都要垂直。在钢板桩插打施工过程中必须保证锁扣的密实性,以防渗漏现象。

(9)对准钢板桩与36b 工字钢导向位置,靠震动锤施工至钢板桩所要插打的设计位置。

(10)待SC 桩与路基边坡处钢板桩施工完成后,开始桩基施工。桩基施工完成后开始施工剩余钢板桩与内支撑,然后开始土方开挖准备承台施工;待承台施工完毕,钢板桩开始拆除。

4 结论

综上所述,该文所述SC 桩支护方案,用于桥梁桩基、承台与路基立交段修筑,达到了不影响原有公路通行状况的施工效果,相对于传统的支护方式,其受力更为显著。此施工方案的运用,可以有效地提高基坑开挖的质量和安全水平,能在施工结束后,对所用的施工材料进行高效回收。对于新老道路间距较近,且不能阻碍原道路交通通行情况,该文所述方案具有较大的实践指导意义。