17-4PH 不锈钢激光修复E 级钢组织及力学性能研究

崔德安,曾力荣,熊 旭,蒋士春,沈 浩,徐文盛,蒋富银

(1.中车南京浦镇车辆有限公司,江苏 南京 210031; 2.南京中科煜宸激光技术有限公司,江苏 南京 210046)

0 引言

E 级铸钢作为我国轨道交通领域最常用的铸钢,属于高强度低合金铸钢,具有高抗拉强度和高屈服强度的特点,广泛应用于车轴、转向节以及车钩等关键高附加值零部件中[1-2]。零部件往往因铸造过程产生裂纹、生产环节中拉伤、磕碰等损伤以及服役过程中腐蚀或磨损等问题造成失效[3]。

目前,再制造往往是通过增减材的方式在损伤区域恢复至原尺寸,使再制造后的零件达到甚至超过新品的质量和性能[4]。激光沉积具有能量密度高、热输入小、沉积层的热影响区较小、稀释率较低、应力及应变小等优势;基体与沉积层界面的结合属于结合强度高的冶金结合,机械臂搭配柔性激光光路传输可以实现复杂构件多形态的损伤部位的修复[5]。

激光增材再制造技术作为近年来快速发展的技术,是当前高附加值零部件修复的重要方式和主要发展方向,该技术已应用于航天航空、军工、核工业、钢铁冶金、煤机装备以及汽车制造业中关键零部件的修复和新品制备,但对轨道车辆关键零部件的激光增材再制造应用和研究较少。E 级铸钢作为轨道交通领域高附加值以及高性能零部件的关键材料,其修复与再制造应用目前研究还在起步阶段,因此该文深入研究激光增材制造17-4PH材料修复E 级钢的微观结构和力学性能,为实现工程应用提供重要数据参考。

1 试验

1.1 试验材料

实验基材为150 mm×150 mm×10 mm E 级钢样块,其主要成分如表1 所示。沉积实验前先用砂纸将基材表面打磨平整,再用酒精清洗表面污渍并与粉体材料一同真空干燥。粉末材料为17-4PH 粉末,成分如表2 所示。基材成分如表1 所示。17-4PH 不锈钢粉末是采用气雾化法制成。

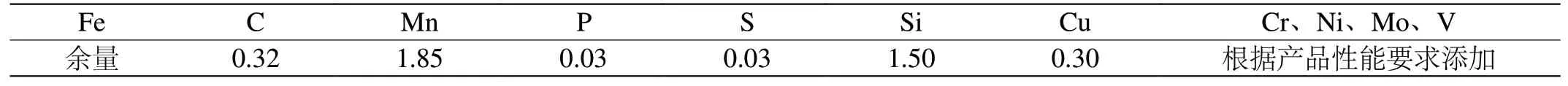

表1 E 级钢基材化学成分/(wt%)

表2 17-4PH 不锈钢粉末化学成分/(wt%)

1.2 试验设备

试验采用南京中科煜宸激光技术有限公司生产的LDF8060 激光增材制造成套装备,光源为Laserline-LDF-6000 半导体6 000 W 激光器,执行机构为五轴精密机床,采用同轴送粉方式,保护气为氩气。

1.3 试验方法

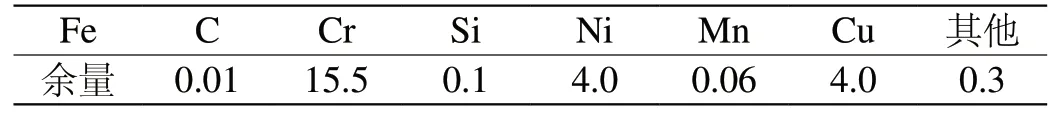

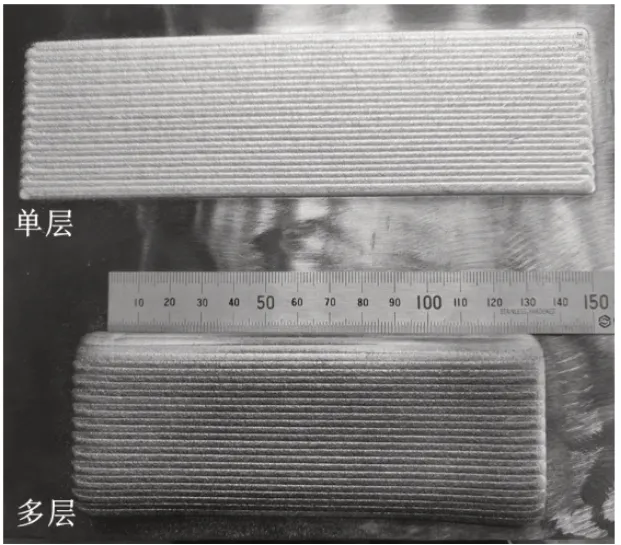

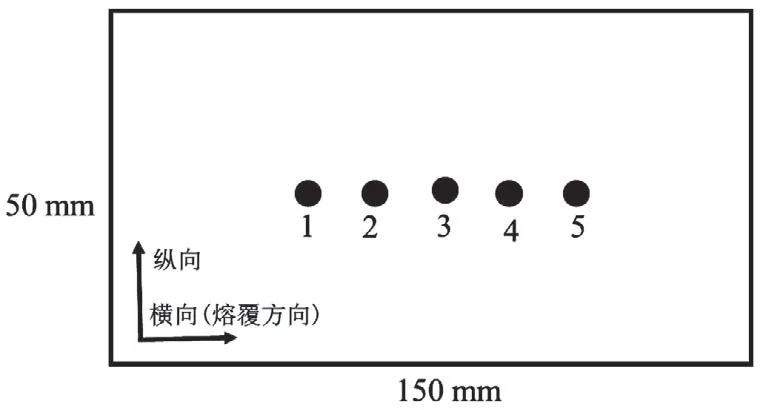

为应对实际修复过程的不同场景和研究不同几何形状对微观结构和力学性能的影响,激光增材制造尺寸200 mm×60 mm×1.2 mm 的单层试样和尺寸为200 mm×60 mm×15 mm 多层试样,成型样件如图1 所示。该文中试样力学性能试验参照GB/T 40737—2021 再制造激光沉积层性能试验方法进行,取样示意图如图2 所示。残余应力测试采用X 射线衍射应力测试方法,并参照GB/T 7704—2017 执行,测试点位置示意图如图3 所示。

图1 增材制造沉积样品

图2 拉伸试样取样示意图:(a)单层;(b)多层

图3 沉积试样残余应力测量点位置示意图

2 结果与分析

2.1 17-4PH 组织分析

图4为单层和多层激光增材制造17-4PH 试样金相,其微观组织主要为马氏体和碳化物析出相。由于激光增材制造过程温度梯度大,熔池冷却速度快,单层沉积层组织呈现定向凝固的特点,与基材搭接区域为优先生成平面晶,随着极高的温度梯度,柱状晶开始快速生长至沉积层中部,沉积层中部热流方向不再垂直于界面熔合线,伴随着温度梯度的下降,复杂的枝晶和胞状晶开始紊乱生长,沉积层顶部温度梯度进一步下降,初生枝晶相互抑制生长并不断破碎为异质形核创造了有利条件,导致沉积层顶部生成均匀细小的等轴晶。多层激光沉积层道与道搭接之间以及层与层搭接之间有着明显的热影响区,沉积层内的晶粒也更细小,这是由于快速加热和重熔使得沉积层发生了多次相变和再结晶,晶粒被多次细化,晶体组织也呈现均匀化。此外,由于多层激光沉积,热量逐层累积,多层试样顶部晶粒发生粗化。

图4 单层与多层激光增材17-4 试样金相组织:(a)单层;(b)多层

2.2 力学性能分析

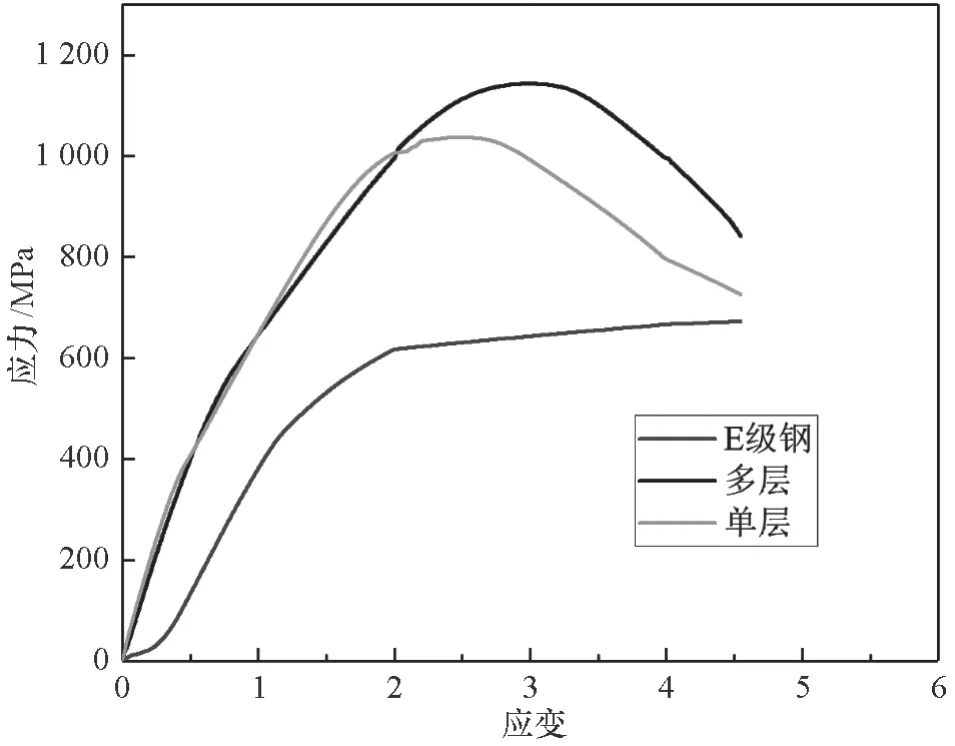

图5为不同样品应力应变曲线图,其中抗拉强度、屈服强度、断后伸长率和断面收缩率数据为表3 所示,其中多层试样抗拉强度为1 143 MPa,单层试样抗拉强度为1 033 MPa,均高于E 级钢的抗拉强度893 MPa。但多层试样的屈服强度为777 MPa,低于单层试样的屈服强度667 MPa,但高于E 级钢的屈服强度560 MPa。此外,E 级钢的断后伸长率最高为17.5%,断面收缩率同样最高为36.6%,单层试样的伸长率为15.1%,断面收缩率为31.6%,多层试样的伸长率最低13.5%,断面收缩率最低为21.5%。

图5 应力应变曲线图

表3 拉伸性能数据

2.3 残余应力分析

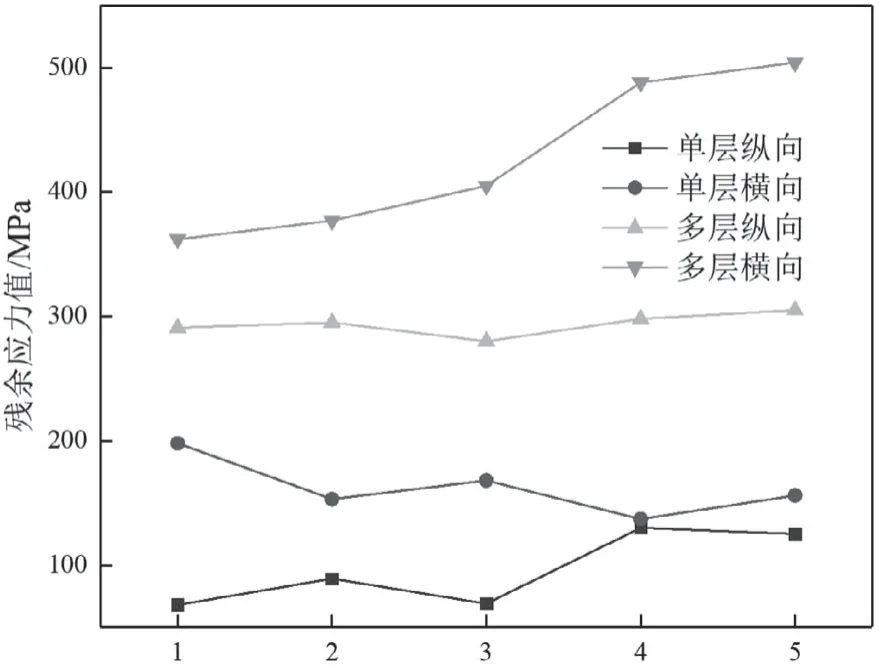

表4、图6 为增材试样的残余应力测试结果:单层激光增材试样纵向平均残余应力为96.2 MPa,横向平均残余应力为162.4 MPa;多层激光增材试样纵向平均残余应力为293.8 MPa,横向平均残余应力为427.2 MPa。多层增材试样和单层增材试样的纵向残余应力均小于横向残余应力,也就是激光扫描方向残余应力值高于垂直方向,这是由于熔池温度梯度方向与激光扫描方向一致,导致激光扫描方向温度梯度最大,熔池凝固速率最快,容易产生应力集中。此外,熔池在垂直于沉积方向受表面张力影响,晶粒变形及移动的阻力较大,抑制了残余应力的产生。多层激光增材制造试样残余应力值大于单层激光增材制造试样,这是由于当熔池处于液态时,温度梯度最大,材料膨胀最显著,受到基板以及已凝固固态金属制约,会形成瞬时压应力,当激光光源发生移动,熔池在极短的速度下凝固收缩,晶粒由熔池底部向顶部生长,形成拉应力,随着下一层重复的加热、凝固过程,拉应力逐层累积,导致多层激光增材试样表面残余应力远大于单层激光增材试样。

图6 激光增材试样残余应力值

2.4 显微硬度分析

图7为激光增材制造17-4PH 试样显微硬度统计图,单层增材制造试样的显微硬度值最高,平均硬度为432.7 HV,多层增材制造试样的平均显微硬度值为400.3 HV,E 级钢的显微硬度最低,平均为272.7 HV。相比于E 级铸钢,单层和多层激光沉积17-4PH 试样显微硬均有提升。单层激光沉积层表面由细小的等轴晶组成,显微硬度相对较高;枝晶内组织较为紊乱导致硬度分布不均;多层激光沉积层表层到热影响区硬度逐渐升高,由于热影响多次重熔再结晶产生的细晶强化作用。

图7 显微硬度统计图

3 结论

(1)多层增材与单层增材试样成型效果良好,内部组织结构细小致密,无裂纹、气孔等缺陷,单层表层晶粒小于多层试样。沉积层组织从表层沿深度方向依次为等轴晶、树枝晶和胞状晶组织。

(2)多层激光增材试样抗拉强度为1 143 MPa,单层试样抗拉强度为1 033 MPa,均高于E 级钢的抗拉强度893 MPa。但多层试样的屈服强度为777 MPa,低于单层试样的屈服强度667 MPa,但高于E 级钢的屈服强度560 MPa。E 级钢的伸长率最高为17.5%,断面收缩率也同样最高。说明多层激光增材修复并不会降低材料整体的抗拉强度,但随着抗拉强度的升高,塑性随之下降。

(3)增材试样表面残余应力为拉应力,且激光扫描方向残余应力大于垂直方向,沉积层表面残余拉应力随着激光多层沉积而逐层累积,导致多层激光增材制造试样残余应力值远远大于单层激光增材制造试样。由于细晶强化作用,单层增材制造试样的显微硬度值最高。综上所述,激光增材制造17-4PH 不锈钢修复E 级钢抗拉强度和表面硬度均有所提升,但沉积层内部会产生较大的残余应力。