高性能改性乳化沥青冷再生沥青混合料的室内试验研究

方 飞

(昆山市交通科技研究中心有限公司,江苏 苏州 215300)

0 引言

截至2022 年末,全国公路里程5 354 800 km,其中省道里程393 600 km,高速公路里程177 300 km。沥青路面的设计寿命一般为10~15 年,截至目前已有多数路面接近设计寿命[1],需要采取大修或重建等养护措施。为实现经济的可持续发展,在沥青路面大修养护中,合理处理及再次利用废弃沥青混合料成为至关重要的环节。其中,冷再生技术相较于热再生技术,具有利用率高的优势,RAP 料再生利用率可以保证在70%以上,而且该技术在再生利用应用过程中能够大比例地投入粗细集料,更具效率。此外,冷再生技术实现了资源集约的发展模式,常温下完成再生具备环保节能的优势,故而应用更为广泛。

1 原材料与高性能乳化沥青制备

1.1 原材料

研究选用江阴阿尔法牌70#基质沥青,针入度为69.8(0.1 mm),软化点为47.6 ℃,10 ℃延度为35.2 cm,沥青各项性能指标满足规范要求。选用阳离子高性能胶乳,其主要物理性能如下:外观呈乳白色液体,pH 值为4.3。选择国外进口的两种阳离子型乳化剂,选用合成橡胶类—丁苯胶乳,即SBR 胶乳,作为高性能改性乳化沥青的改性剂。

废旧沥青混合料(RAP)来源于芜合高速的中上面层,保证100%利用旧料且不添加新料,粒径范围0~26.5 mm。采用普通硅酸盐水泥作为填料,海螺牌水泥标号为42.5。

1.2 高性能改性乳化沥青的制备

高性能改性乳化沥青的制备即探究基质沥青、乳化剂和高性能胶乳的拌和工艺,目前常见的乳化沥青常见的制备方法有外掺法和内掺法[2]。分析比较上述两种乳化沥青制备方法的工艺特点、产品性能及稳定性等因素,选择内掺法具备优势,其工艺如下:首先选定合理的调和比例,将两种进口阳离子型乳化剂充分混合,搅拌均匀后选取合适稳定的水进行稀释,接着加入高性能胶乳充分混合后借助盐水保证pH 值在1.9~2.2 之间,完成上述操作后获得基础皂液,随后将其置于60 ℃鼓风烘箱中保温0.5,最后取合适的基质沥青进行加热处理,温度在达到140~160 ℃后进行研磨制备得到乳化沥青。

2 高性能乳化沥青冷再生混合料配比设计研究

2.1 混合料级配组成

该文研究的乳化沥青就地冷再生技术,100%利用旧料且不添加新料。因此,沥青混合料的设计曲线由原路面的RAP 料级配所决定,根据RAP 筛分结果和工程设计级配范围,可以得到再生级配组成。

2.2 混合料成型方式

该研究将马歇尔击实法与旋转压实法进行对比分析。乳化沥青试样选用冷再生混合料马歇尔击实的成型方式,规范做法为对试样的两面采取50 次的击实,完成养生后,对其双面再进行25 次击实,冷却后脱模。为实现对比分析效果,取一组试样马歇尔双面直接进行75 次击实,对比分析冷再生混合料强度受成型方式的影响程度。

采取不同成型方式的改性乳化沥青冷再生混合料强度存在差异。试样马歇尔双面直接进行75 次击实的效果优于规范做法的试样,这是由于规范成型方法的试验加入了乳胶后进行了50 次击实,通过养生40 h 已经具备了较高的强度。再进行二次击实时易导致部分集料的碎裂,同时混合料本身也具备一定的孔隙率,两种因素导致劈裂强度变弱。但成型效果最好的为旋转压实30 次的混合料。为保证混合料成型质量,同时考虑实际工程中操作的便利性,综合上述三组成型方式效果,选择一次成型的马歇尔击实成型法,对双面进行85~90 次击实。

2.3 最佳乳化沥青和水泥用量

该文研究了3 种不同水泥掺量对混合料的影响,分别为1.5%、2%和2.5%,同时以0.5%的间隔研究了5 种不同乳化沥青掺量,分别为2.5%~4.5%的乳化沥青含量。通过测量混合料的体积参数,并进行15 ℃劈裂试验、浸水劈裂试验得到相关力学参数,通过对比分析,改性乳化沥青冷再生混合料和普通乳化沥青冷再生混合料的最佳乳化沥青含量和最佳水泥含量,最终确定最佳的混合料配比设计[3]。

综合图1(a)(b)可知,在不同水泥掺量下,高性能改性乳化沥青混合料的空隙率均低于普通乳化沥青,这是因为高性能胶乳的加入增大了乳化沥青与RAP 料中旧沥青的黏附性,使得混合料更易压实。当乳化沥青含量为4%时,获得空隙率较小的冷再生混合料。

图1 乳化沥青冷再生混合料配合比试验结果

分析混合料干湿劈裂强度比的数据,其中高性能改性乳化沥青冷再生混合料当水泥含量为2.5%时,表现出最高的干湿劈裂强度比,水稳定性最好;当水泥含量为1.5%时,普通乳化沥青冷再生混合料的干湿劈裂强度与其他水泥含量下的相比有明显提升,水稳定性最佳。

综合以上分析,普通乳化沥青冷再生混合料的最佳水泥含量为2%,最佳乳化沥青含量为4%;改性乳化沥青冷再生混合料的最佳水泥含量为2%,最佳乳化沥青含量为3.5%。

3 高性能乳化沥青冷再生混合料路用性能研究

3.1 试验方案

在高性能改性乳化沥青再生混合料最佳配合比的基础上,进行改性乳化沥青冷再生混合料路用性能的探究,评价指标包括高温稳定性、中低温抗裂性和疲劳性能。同时,与普通乳化沥青冷再生混合料的路用性能进行对比,评价改性乳化沥青冷再生混合料的工程适用性。

(1)高温稳定性采用开发的多序列重复加载动态蠕变试验,并结合中下面层的夏季温度场模拟冷再生层。试验分为预加载阶段和多序列加载阶段。加初载荷可以减少弹性模量的误差;分级加载既可以保证弹性模量的误差,同时也可以保证材料始终处于弹性状态。预加载阶段采用的荷载级别为0.7 MPa,加载周期为1 s,共进行1 000 次加载;多序列加载阶段采用应力幅值范围0.5~1.1 MPa,共加载30 个序列,单个加载周期为1 s,共进行100 次加载。试验通过复合平均应变力和复合蠕变进度模量两个指标来评价冷再生沥青混合料的抗车辙性能[4]。

(2)半圆弯曲试验(SCB)是评价中低温抗裂性的方法,对比两种冷再生混合料15 ℃和-10 ℃温度条件下,不同加载速率对应的开裂行为。该试验装置采用三点加载模式,其中两个支座位于底部,加载轴位于上边缘中点,考虑试件的尺寸厚支座之间的距离定为12 cm。在试验前,将试件分别放入15 ℃和-10 ℃的环境箱中[5],保温时间不少于4 h,然后按照设定的5 种加载速率(0.1 mm/min、1 mm/min、20 mm/min、50 mm/min 和80 mm/min)进行加载。

(3)疲劳性能同样选用SCB 试验,确定两种冷再生混合料的强度,再根据试验结果和应力比确定疲劳试验加载的应力水平。其中疲劳试验温度和强度试验温度定为15 ℃,加载速率采用50 mm/min。

3.2 试验结果与分析

(1)高温性能试验结果与分析。分析表1 可得,在应力增大的情况下,普通乳化沥青冷再生混合料的应力水平平均应变率均大于改性乳化沥青冷再生混合料,但发展趋势较缓慢。中面层在0.5 MPa 的时候出现了负值。由于每一级别应力加载次数设置较少,在一个应力加载周期内,混合料内部未产生足够的蠕变变形,因此在后续研究中可适当增加冷再生分层蠕变试验每个序列加载的次数[3]。由此可以得到,在实际的温度场中,冷再生层作为下面层具有更好的抗高温变形能力,且具有良好的抗车辙性能。

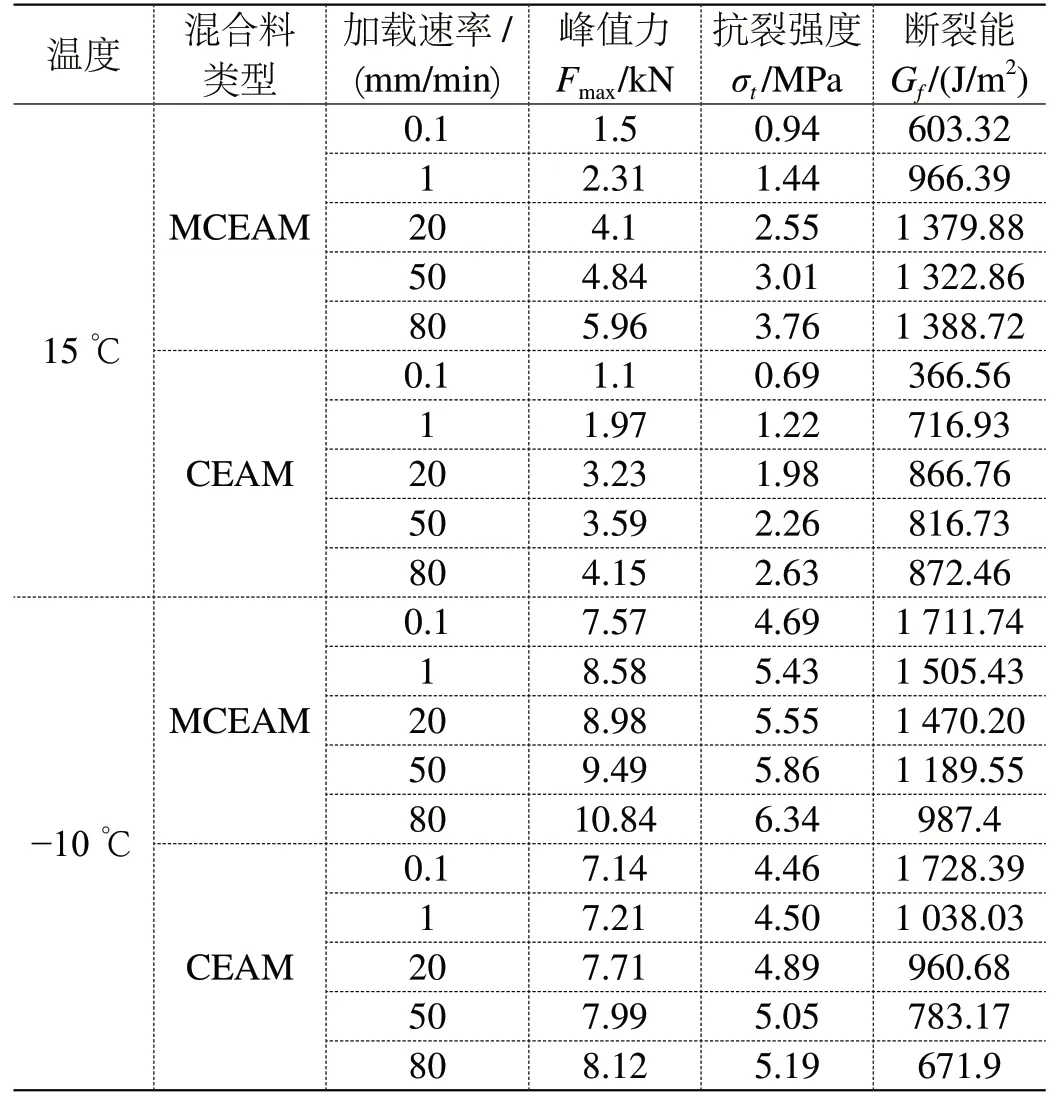

(2)中低温抗裂性能。由表2 可知,在中低温条件下(15 ℃和-10 ℃),随着加载速率的增大,两种冷再生混合料峰值力和抗裂强度均呈现增大的趋势,以加载速率为50 mm/min 为例,15 ℃条件下的改性冷再生混合料强度较普通冷再生混合料提高了35%,-10 ℃条件下提高了16%,说明高性能改性乳化沥青冷再生混合料的抗裂性能更优,且在中温环境下提升效果更明显。特别地,在15 ℃条件下,当加载速率从0.1 mm/min 上升到80 mm/min,抗裂强度提升了4.1倍,表明在中温的环境下,加载速率对抗裂强度具有显著的影响效果。相反,在低温(-10 ℃)环境下,2 种冷再生混合料的抗裂强度变化率均低于50%,对加载速率的敏感性较低。此外,从断裂能指标看,高性能胶乳改善冷再生混合料的效果更加显著,显示更高的整体强度[6]。

表2 冷再生沥青混合料的中低温抗裂性能结果

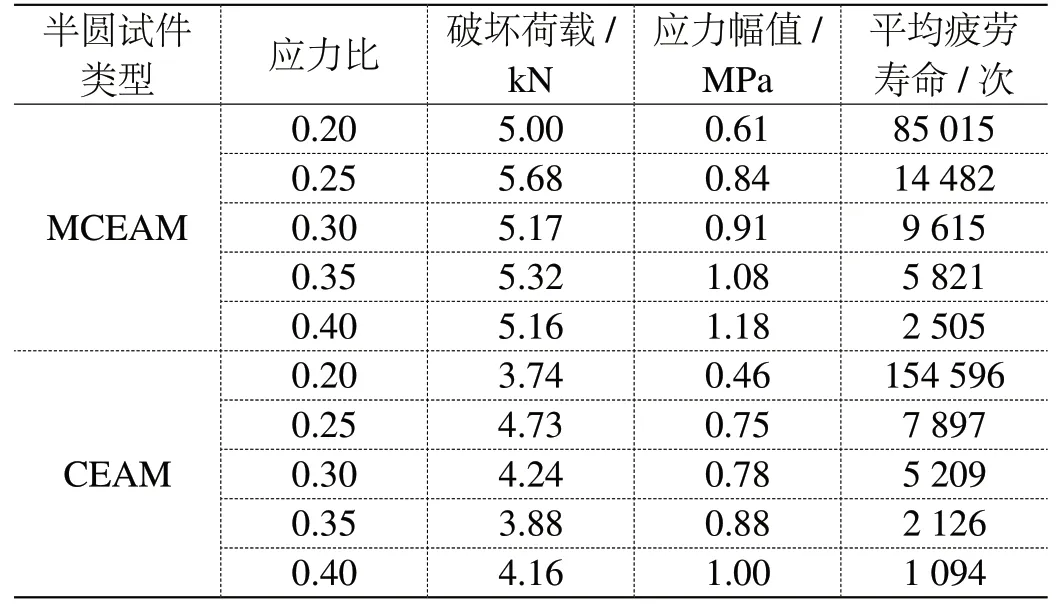

(3)疲劳性能。从表3 可以得出,改性冷再生沥青混合料的破坏荷载普遍地高于普通冷再生混合料,整体上强度变异性较小,均小于10%。其次随着应力比和应力幅值的数值增加的情况下,平均疲劳寿命呈现下降的趋势,且在双对数坐标系下,两者拟合效果均良好,相关指数均在1.0 以上。同样的改性冷再生沥青混合料在相同的应力比条件下,其应力幅值和疲劳寿命均优于普通的冷再生混合料。

表3 冷再生混合料疲劳试验结果

4 结论

该文对高性能乳化沥青及其冷再生混合料的性能进行分析,首先确定高性能改性乳化沥青的制备工艺—内掺法;其次成型方式采用马歇尔击实法,双面击实次数控制在85~90 次范围内,并100%利用RAP 料,确定最佳水泥含量为2%、最佳乳化沥青含量为3.5%。在此基础上评价混合料的路用性能,同时与普通乳化沥青冷再生混合料的路用性能进行对比,得到以下结论:

通过高温分层蠕变试验得到乳化沥青冷再生沥青混合料高温性能高于普通冷再生沥青混合料,其中改性乳化沥青冷再生层无论是运用于中面层还是下面层,整体均有良好的抗车辙能力。高性能改性乳化沥青冷再生沥青混合料的低温抗裂强度、耐久性能也较高,表现出更好的低温抗裂性和疲劳性能。