高速公路改扩建管桩施工土塞效应及工艺优化

张新胜,李 辉,李吉元

(阿拉善盟交通运输事业发展中心巴彦浩特公路养护工区,内蒙古 阿拉善 750306)

0 引言

开口管桩凭借自身承载性能优越、工艺简单、施工便捷、减少工后沉降效果好等一系列优势,在高速公路改扩建中的地基处理工程中得到广泛应用[1]。但开口管桩在贯入地基时会产生土塞效应,部分桩端土进入管桩内形成土塞,会对管桩的承载力造成直接影响,不利于改扩建工程地基整体承载性能的发挥。基于此,该文主要针对高速公路改扩建管桩施工的土塞效应和施工工艺展开探究,对于管桩施工工艺的优化具有十分重要的参考价值。

1 工程概况

以某高速公路改扩建工程项目为例,该工程所处区域为黄河冲积平原区,所选试验场地土层自上而下10 m范围内分别为粉质黏土、粉土、淤泥质粉质黏土。结合试验场地的实际地质情况,复合地基承载性能以及施工便捷程度,在实际施工过程中选择使用预应力混凝土薄壁管桩,并采用锤击法将管桩打入地基之中。预应力混凝土薄壁管桩桩径40 cm,桩壁6 cm,桩身混凝土强度为C60,桩身长度依照上覆路基的荷载情况,确定选择9 m 和10 m 两种桩身长度。

2 高速公路改扩建管桩施工数值模型

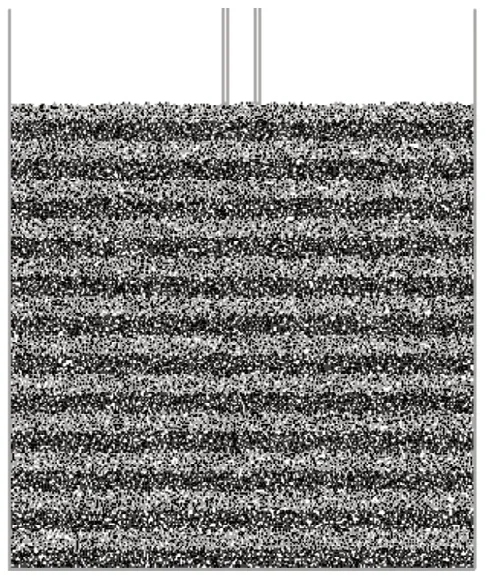

选用PFC 颗粒流程序构建高速公路改扩建管桩施工的数值模型,PFC 能够实现对颗粒体模型的分析,从微观角度对研究对象的力学行为和特性进行模拟。在长宽为6 m×5 m 的二维空间内,以0.15 的初始孔隙率生成级配符合均匀分布、粒径为14~28 mm 的土体颗粒试样[2]。通过施加重力加速度,使土体颗粒沉积,并在时步循环的作用下形成平衡状态的颗粒流模型。基于此,利用计算机编制控制指令,将竖向大于5 m 的颗粒与顶面墙体进行删除,构建开口模型。之后,清零颗粒在横纵坐标上的速度与位移,避免后续施工压桩的影响。选用两段矩形墙体对管桩进行模拟,矩形宽度为管壁厚度,两段墙体的内距离则是管桩的内径[3]。为清晰观测颗粒的位移情况,采用FISH 函数进行染色,最终得到的分层染色颗粒流模型如图1 所示。

图1 分层染色颗粒流模型

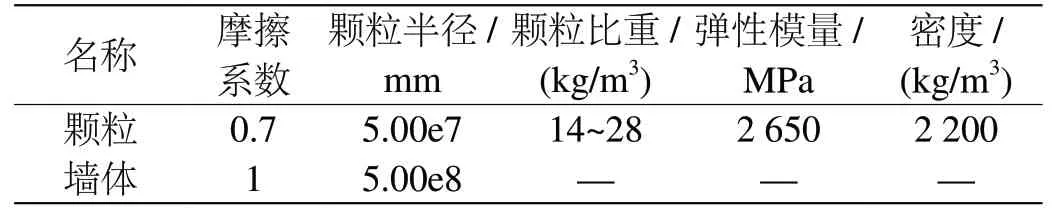

为增强模型和现实情况之间的适配性,管桩和土体颗粒的力学参数如表1 所示。

表1 模型颗粒的力学参数

3 基于土塞效应的管桩承载特性分析

3.1 土塞效应对管桩垂直承载性能的影响

管桩施工过程中产生的土塞会影响管桩的垂直承载力和荷载的传递。管桩垂直承载力的组成由管桩内外壁和土体之间的摩阻力与端阻力组成,而管桩荷载传递则包括管桩内外壁与其环形底面三个方面[4]。管桩垂直承载力Q的计算公式如下:

式中,Qu——管桩所能承受的极限承载力;Qs——管桩外壁和土体之间的极限摩阻力;Qi——管桩内部和土体之间的侧摩阻力,也就是土塞效应的值;Qp——管桩的极限端阻力。

考虑管桩施工过程中,土塞高度与密实程度、管桩与土体之间的侧摩阻力均处在动态变化之中,管桩垂直承载力计算的重难点就是对土塞效应值的计算。

3.2 土塞效应值的分析

管桩内侧摩阻力变化如图2 所示。管桩施工过程中,管桩内侧摩阻力随桩土相对位移的增加而先减小,再迅速增大到最大值,最后减小到某一固定值。

图2 管桩内侧摩阻力变化状态

分析管桩内侧摩阻力变化现象的原因,当管桩贯入地基的深度较小时,内侧摩阻力相对较小,土塞效应值不会发生明显变化。但随着贯入深度的持续加深,管桩底部出现大量土体颗粒,致使土塞增高,管桩内壁的土体之间的摩擦接触面积变大,土塞密实度增强,从而导致管桩内侧摩阻力快速增长,并在达到最大之后逐渐缩减至某一定值。也就是说土塞效应值会在经历最大值后出现一个明显的衰减阶段,此阶段中管桩内侧摩阻力递减,这一现象正是“侧阻退化”现象[5]。

3.3 不同参数对土塞效应的影响

在不考虑管桩贯入深度的情况下,探究不同参数对管桩施工中土塞效应的影响,分析不同参数与土塞效应之间的关系。

(1)桩壁摩擦系数。桩壁摩擦系数较大的管桩,其土塞效应值都要比桩壁摩擦系数小的管桩大。保持贯入深度不变,桩壁摩擦系数较小的管桩,其土塞高度要大于桩壁摩擦系数大的管桩,但侧摩阻力并非仅受桩内壁和土体颗粒接触面积的影响,土塞密实度和桩—土交界面的粗糙程度同样有所影响。桩壁摩擦系数大的管桩,桩—土交界面的粗糙程度和土塞密实度同样较高,所以桩壁摩擦系数较大管桩的土塞效应值也更大。同时,随着桩壁摩擦系数的增加,土塞效应值的增幅逐渐减小。分析原因,虽然桩—土交界面的粗糙程度和土塞密实度有所增加,但土塞高度相继也发生明显变化,桩内壁和土体之间的接触面积有所减少。由此,管桩施工中可采用增大桩壁粗糙程度的方式,增大土塞效应值,进而提高管桩的垂直承载性能,实现更好的加固。

(2)沉桩速率。沉桩速率较大的管桩,其土塞效应值均要大于沉桩速率小的管桩。管桩施工时,如果沉桩速率较大,桩壁会对土体颗粒进行更快速的剪切破坏,桩壁和土塞颗粒之间的摩擦阻力更大。同时,随沉桩速率的持续增大,土塞效应值的增幅逐渐减小,但幅度并不明显。分析原因,在管桩施工中,虽然沉桩速率增加,但这一改变并不会导致土塞高度发生改变,桩壁和土体之间的摩擦增大并不显著。

(3)管桩径厚比。径厚比较大的管桩,其土塞效应值均要大于径厚比小的管桩。径厚比较大的管桩在贯入深度达到3.5 m 时,所形成的土塞高度要明显大于径厚比小的管桩,桩壁和土体的接触面积增加,致使桩内侧摩阻力增加。同时,随着径厚比的持续增加,土塞效应值的增幅逐渐减小。分析原因,虽然随着管桩径厚比的增加,桩内壁和土塞颗粒的接触面积增加,但在沉桩过程中形成土塞效应却相继减弱。由此,在实际施工中可保持管桩壁厚不变,通过管桩内径的增加实现土塞效应值的增大,从而增强管桩的垂直承载性能。

4 基于土塞效应的管桩施工工艺优化

4.1 土塞效应下的管桩施工参数优化

构建开口管桩加固地基的数值模型,引入土塞效应,采用控制变量法,在表2 所示的参数取值下对管桩施工参数予以优化,优化目标从承载力和经济性两方面确定。

表2 管桩施工参数取值表

管桩的承载力主要表现为垂直承载力,而垂直承载力的本质则是管桩内侧摩阻力[6]。由此,利用PFC2D 软件计算管桩内侧摩阻力F。

从经济性角度分析,管桩造价P的计算公式如下所示:

式中,P——价格函数;m——管桩单价,取值为855 元/m3;n——管桩的截面积(m2);h——管桩高度,取值为3 m。

由此综合两个维度确定管桩施工工艺的优化效果评价函数E,如下所示:

式中,α——管桩承载性能权值,取值范围在0~1;Fmax——管桩承载性能最佳时的承载力最大值;Pmin——经济性最佳时的成本最低值。

基于上述构建的施工工艺优化评价函数,分别对管桩内径和摩擦系数进行优化。

针对管桩内径而言,在兼顾承载性能和经济性的条件下,管桩内径对函数E数值的影响呈指数增长,且在内径为300 mm 的位置处,函数E出现拐点,评价函数数值增长速率有所缓慢。分析原因,当管桩内径为300 mm 时,管桩施工会出现土塞现象,管桩和土塞之间的侧摩阻力较大。同时随内径的增大,土塞高度及其与桩壁的接触面积均增加,但土塞的致密程度相对较低。在此综合影响下管桩与土塞之间的侧摩阻力增加逐渐缓慢。故此,将最优的管桩内径确定为30 cm。

针对管桩摩擦系数而言,同样在兼顾承载性能和经济性的条件下,摩擦系数对函数E数值的影响呈指数增长。当摩擦系数在0.1~0.5 范围内时,摩擦系数影响下的函数E数值增速明显。而在摩擦系数为1.0 时,函数E出现拐点,评价函数数值增长速率放缓。采取同上原理,综合分析后将管桩最优的摩擦系数确定在1.0。

4.2 施工工艺优化方案实施

通过对高速公路改扩建管桩施工工艺参数的优化后,在选择的试验场地实施优化后的管桩施工工艺方案。施工过程中监测管桩锤击贯入地基的土塞数据,并通过静载试验,探究总锤击次数、平均沉桩速率、土塞高度等参数对管桩施工土塞率的影响,计算公式如下:

土塞率=土塞高度/管桩贯入深度 (4)

静载试验由油压千斤顶提供荷载,加载装置确定为压重平台反力装置,加载方式采用慢速维持荷载法,每级卸载均为加载的2 倍。试验中最大荷载为400 kN,单桩承载力设计为200 kN。

(1)总锤击次数与土塞率的关系。工程中使用9 m和10 m 两种长度的管桩,无论哪种长度的管桩,土塞率都随总锤击次数的增加而逐渐减小,且9 m 管桩的土塞率更小。同时,在不同的锤击能下,总锤击次数的增多会导致管桩土塞率呈现递减趋势,且前期减幅较小,后期逐渐增大。由此可见,在管桩施工中,总锤击次数越多,管桩土塞率越小。但从现场施工情况来看,锤击能较小的桩机在打桩过程中具有较多的总锤击次数。所以,为了更好地提升高速公路改扩建工程地基的承载性能,可在确保施工进度的条件下尽可能地选择锤击能更小的桩机,从而降低管桩施工的土塞率,提高土塞密实程度,以提升管桩的承载性能。

(2)平均沉桩速率与土塞率的关系。管桩施工过程中,管桩的土塞率会随着平均沉桩速率的增加而逐渐增长,且10 m 管桩的土塞率更高。同时,土塞率随平均沉桩速率增加表现出的增长趋势,前期增幅较大,后期逐渐减小。因此,在实际工程管桩施工中,应尽量选择锤击能较小的桩机,从而尽可能降低管桩施工的平均沉桩速率,从而降低土塞率,以提高管桩承载性能。

(3)土塞高度与土塞率的关系。针对土塞高度较小的管桩而言,考虑桩内土塞的体积较小,施工过程中排出的周围土体积较大,桩内土塞体积和排出周围土体积的比值就会越小,产生的土塞效应相继愈加明显。土塞高度和土塞率之间呈线性正相关关系,土塞高度越大,管桩的土塞率也就越大,且这一关系不会受到锤击能大小的影响。同时,土塞率的增加会导致桩顶累积沉降量与回弹量相继增大。随着管桩施工中土塞高度的增加,管桩的挤土效应愈不明显,被排开的周围土体积越小,最终导致管桩桩顶的累积沉降量增加。并且土塞率的增大也会使桩内侧和土体的接触面积增加,卸荷后在桩内土体的回弹作用下,桩顶回弹量有所增加,但其在桩身回弹量中的占比较小。因此,在实际工程中,可适当增大管桩土塞的闭塞程度,从而实现桩顶累积沉降量与回弹量的减少,进而提高单桩的承载力与稳定性。

5 结语

目前,有关高速公路改扩建工程中管桩施工土塞效应及管桩承载性能的研究尚未形成统一的理论规范。该文通过深入研究,发现土塞效应对管桩垂直承载性能有着显著影响,需要准确分析管桩施工中土塞效应的发生过程和受力机制,探究不同因素对土塞效应的影响规律,才能更好地实现对管桩施工工艺的优化。由此,利用颗粒流程序对管桩施工进行数值模拟,探究管桩施工过程中土塞效应在不同因素下的变化情况。并在承载性能和经济性双目标评价函数的基础上,对管桩施工工艺进行优化,制定出最佳的管桩施工设计参数选择方案。