2.6 Mt/a 催化裂化烟机运行效率影响因素及优化措施

孙博文,陈银平,王立娟,马 超

(中国石油宁夏石化公司,宁夏银川 750026)

某公司2.6 Mt/a 催化裂化装置主风机组由主风机、烟气轮机、电机组成,其中烟气轮机的主要作用是将高温烟气的压力能与热能转化为机械能,驱动主风机运转,以实现主风机向再生系统供风烧焦的目的。在实际运行过程中,烟气轮机运行效率受多种因素影响,导致烟机运行效率下降,电机电流进一步增大,这极大的增加了装置电耗。

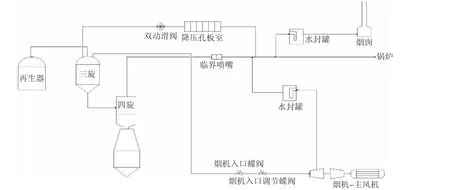

1 工艺流程简述

能量回收系统见图1,再生器顶的高温烟气经烟道首先进入三级旋风分离器,从中分离出大部分细粉催化剂,使进入烟气轮机的烟气中催化剂含量降到0.15 g/m3以下,大于10 μm 的催化剂颗粒基本除去,以保证烟气轮机叶片长期运转。净化的烟气从三级旋风分离器出来分为两路:一路经切断蝶阀和调节蝶阀轴向进入烟气轮机膨胀做功,驱动主风机回收烟气中的压力能,与另一路经双动滑阀调节放空的烟气汇合后进入CO 焚烧炉进一步回收烟气的燃烧热和显热。在烟气轮机前的水平管道上装有高温切断蝶阀及高温调节蝶阀,高温切断蝶阀是在事故状态下紧急切断烟气之用。在正常运行时,再生器顶压力由双动滑阀控制,在保证双动滑阀小开度平稳再生压力的前提下,尽量开大烟机入口蝶阀,使烟气进烟机做功,实现烟气能量最大化回收利用。

图1 烟气能量回收流程图

2 烟机运行效率影响因素

2.1 烟机结垢

2.1.1 原料的金属含量 原料中的重金属有Na、Ca、V、Fe 等,在催化裂化反应过程中,重金属会黏附在催化剂上带至再生系统,在高温烧焦后,烟气通过旋风分离器分离催化剂后进入烟机做功,但旋风分离器对小颗粒催化剂分离效率不高,这部分催化剂会携带重金属进入烟机,当催化剂上携带重金属质量分数增加到一定程度,在高温作用下会在烟机叶片形成低熔点共晶体,加速叶片结垢[1]。

2.1.2 催化剂细粉量 催化剂细粉高温静电作用下会黏附在烟机叶片上,在三级旋风分离器出口设置催化剂粉尘监控,控制烟气中细粉指标不大于0.15 g/m3,10 μm以上颗粒含量不大于3%,以此来延缓烟机结垢问题。但催化剂在高温烧焦过程中受高温热碰撞和高温水蒸气作用,会在再生器内发生热崩破裂,催化剂细粉含量增多,同时,为保证催化剂活性,再生器定期补充新催化剂,新催化剂存在大量棱角和尖角[2],在再生器内会碰撞磨损为细粉,再生器顶旋风分离器对细粉回收效率低,从而造成大量细粉进入烟机,加速烟机结垢。

2.2 低负荷运行

受装置加工负荷降低和汽油产品升级影响,再生器生焦量下降,再生烟气量降低,烟机入口蝶阀开度过小,烟机运行效率降低,主风机电耗增加,经济性下降。

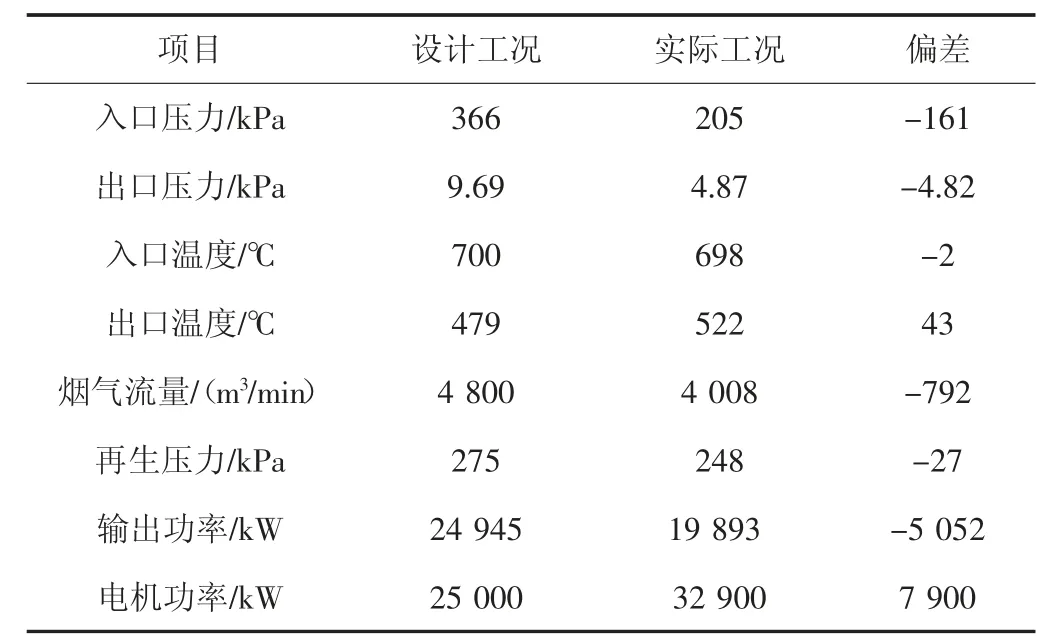

表1 能量回收系统烟机运行参数对比

对烟机设计工况与实际工况进行对比,在低负荷下烟机进出口温差变小,烟机实际功率与设计工况输出功率偏差过大,主风机电耗增加。

2.3 烟机背压升高

在2.6 Mt/a 催化裂化装置原始设计中,再生烟气经过能量回收系统与CO 焚烧炉回收余热后直接排大气,但在随后的生产运行中,为降低催化裂化再生烟气中二氧化硫及颗粒物的含量,满足GB 16297—1996《大气污染物综合排放标准》排放要求新建烟气脱硫装置。为降低催化裂化再生烟气中氮氧化物的含量,满足GB 31570—2015《石油炼制工业污染物排放标准》的排放标准,对催化装置增设烟气脱硝设施,同时对CO 焚烧炉进行相应配套改造,以达环保要求。但在实际生产中,采用SCR 脱硝模块控制烟气中的NOx时,SCR 模块喷氨后产生的副反应易导致锅炉铵盐结晶,黏附在喷氨模块和省煤器上使烟气流通通道减少,烟气流速进一步降低,CO 焚烧炉炉膛压力上涨,烟机出口背压进一步上涨,烟机做功效率明显下降。

3 烟机运行效率优化分析

3.1 烟机结垢[3]

3.1.1 催化剂携带重金属量 在原料与催化剂接触反应时,原料中的重金属会黏附在催化剂表面,从而造成催化剂中毒失活,影响产品分布及产品质量,在日常生产中,对原料重金属污染指数与催化剂污染指数进行监测。

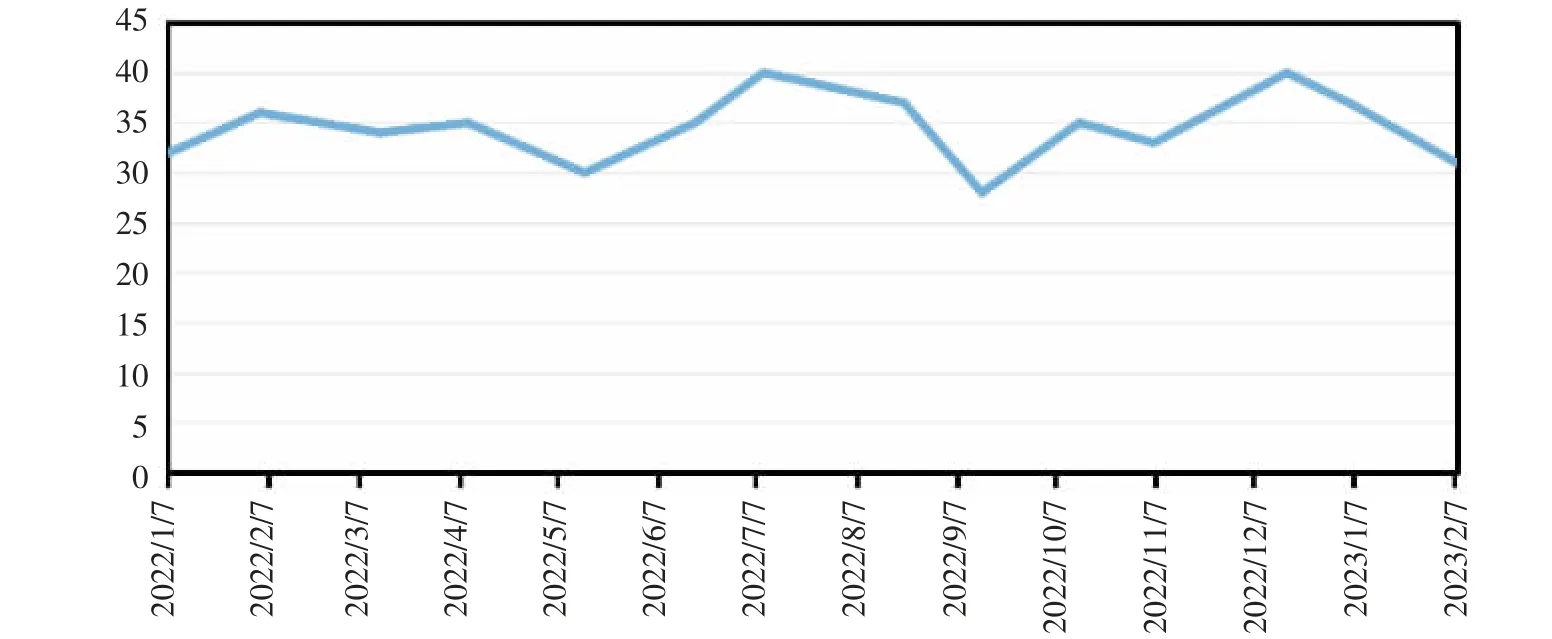

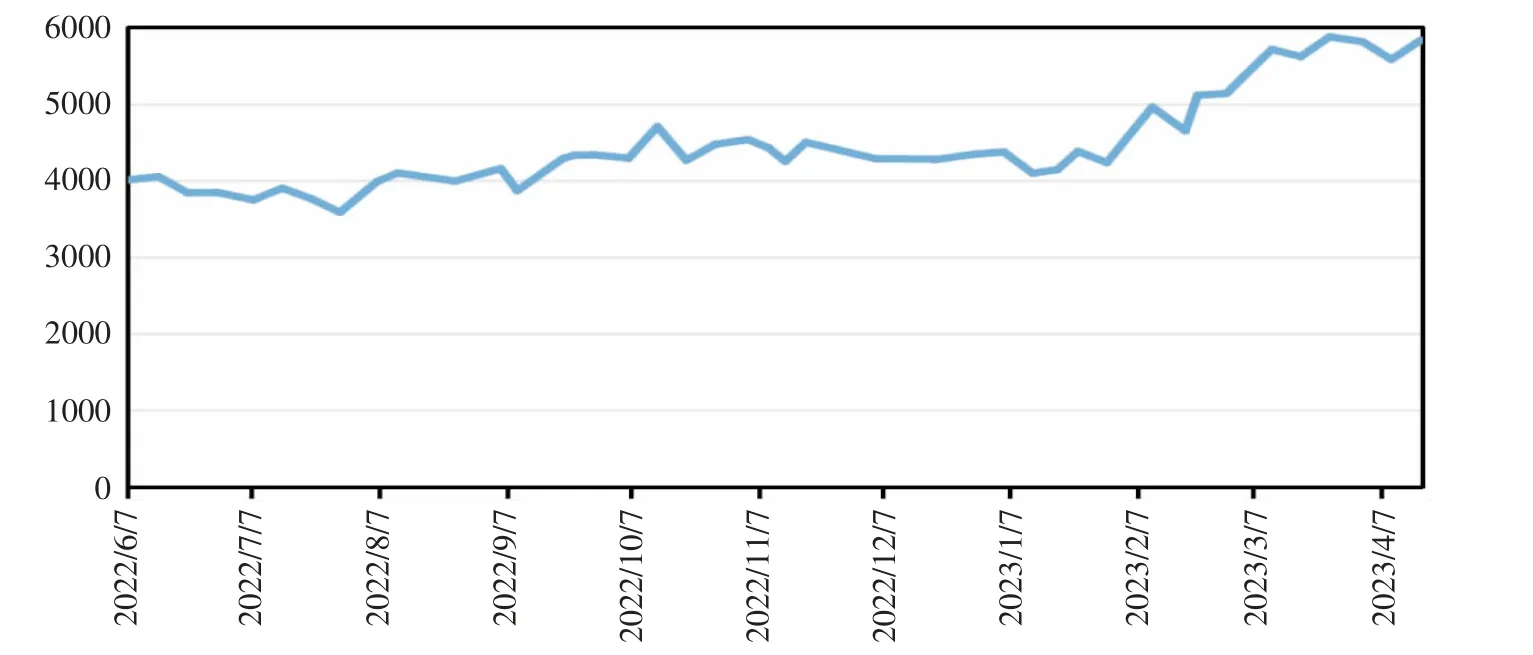

从图2 可以看出,催化原料中重金属含量相对稳定,基本保持在30~40,这也表明原料中携带的重金属在现有工艺条件下基本保持稳定状态,若出现烟机结垢加速问题,应排除原料中重金属质量分数上升的影响因素,对再生催化剂上重金属含量进行监测。

图2 催化原料重金属污染指数

从图3 可以看出,催化剂污染指数呈上升趋势,这表明原料中的重金属在催化剂表面黏附时质量分数不断增大,为防止重金属引起催化剂失活,在操作上通过增加钝化剂来减轻重金属对产品分布及产品质量的影响。但催化剂上重金属含量的增多,也会导致携带进入烟机的重金属含量增加,通过增加催化剂置换率,将重金属含量高的催化剂卸出系统,补充新鲜催化剂来降低系统中催化剂重金属含量,从而减轻催化剂上重金属对烟机效率的影响。

图3 催化剂污染指数

3.1.2 细粉产生及催化剂跑损 反再系统操作条件发生大幅度变化,极易出现烟气尾燃超温现象,为防止烟气管道超温,烟气管线上设有喷水或喷蒸汽设施用于在特殊情况下通过喷入水或蒸汽降温,这势必会使催化剂热崩产生大量细粉,在粉尘含量超标的情况下烟机结垢加速,在三级旋风分离器入口设置烟气颗粒物监测,当发生催化剂突发性跑损或三级旋风分离器出口烟气粉尘超标时,要及时调整操作,关小烟机入口蝶阀开度,减小烟机做功,必要时切除烟气轮机,避免烟机结垢。从表2 观察,催化剂粒度分布无明显变化,20 μm以下含量保持在2.0%以下,40 μm 以下细粉保持在20.0%以下,反再系统操作平稳,再生器顶旋风分离器与三级旋风分离器运行正常。

表2 催化剂粒度分布

3.2 低负荷运行

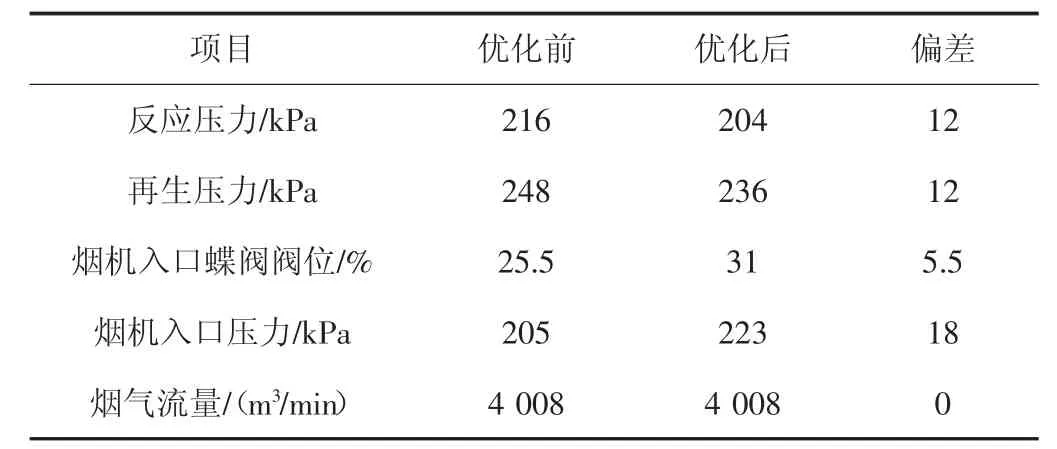

装置在低负荷状态下运行,为保证再生压力可控,势必要保证双动滑阀留有一定的开度,在此前提下,开大烟机入口蝶阀以提高烟机运行效率。但在实际运行过程中,可以考虑降低再生压力,提高烟机入口压力来提升烟机效率。由于再生压力由烟机入口蝶阀控制,提高再生压力后,烟机入口蝶阀开度关小,蝶阀压降上升,烟机入口压力反而下降,从而导致主风机组电耗上升。而在一定操作范围内降低再生压力,烟机入口蝶阀开大,蝶阀压力降下降,反而可以提高烟机入口压力[4]。将再生压力进行多次调整,在将再生压力降低12 kPa时,对调整前后的参数进行对比。

从表3 可以看出,烟机入口蝶阀开度增加5.5%阀位,烟机入口压力增加18 kPa。

表3 反再系统压力优化对比

3.3 烟机背压

烟机背压升高主要受SCR 脱硝模块影响,在控制烟气中NOx含量时,喷氨易产生副反应生成铵盐结晶,黏附在喷氨模块或省煤器管线上降低烟气流速,在低流速下烟气中携带的细粉会在喷氨模块及省煤段沉积,进一步减少烟气流通通道,造成CO 焚烧炉炉膛压力升高。

通过对CO 焚烧炉炉膛压力监控,炉膛压力在运行过程中逐渐升高,炉膛压力的升高势必会造成烟机出口背压增加,烟机做功效率降低,主风机耗电增加。为减缓铵盐结晶及炉膛积灰,在操作上增加炉膛击波吹灰频次,尽可能将催化剂细粉带出锅炉,同时,控制喷氨量,减少过量氨进入系统形成铵盐结晶。但铵盐结晶是不可逆的,采用在线水洗将黏附在模块和翅片管上的铵盐用水溶解带出锅炉可有效降低锅炉炉膛压力。

4 烟机运行措施效果评价

4.1 烟机结垢措施评价

催化剂上重金属含量增多,导致携带进入烟机的重金属含量增加,通过增加催化剂置换率,控制再生系统催化剂上重金属含量。同时,在日常操作中,平稳再生压力,避免再生器超温、大量蒸汽进入再生器引起的催化剂水热失活产生细粉,监控三级旋风分离器出口颗粒物浓度使其保持稳定,出现波动时及时关小烟机入口蝶阀。

通过对催化剂重金属含量、再生操作的优化控制,烟机进气侧轴振动稳定在35~42 μm,烟机振值无大波动和上涨趋势,有效延长了烟机的运行时间。

4.2 低负荷优化措施评价

在低负荷下,适当降低再生压力,可以开大烟机入口蝶阀开度,提高烟机入口压力。

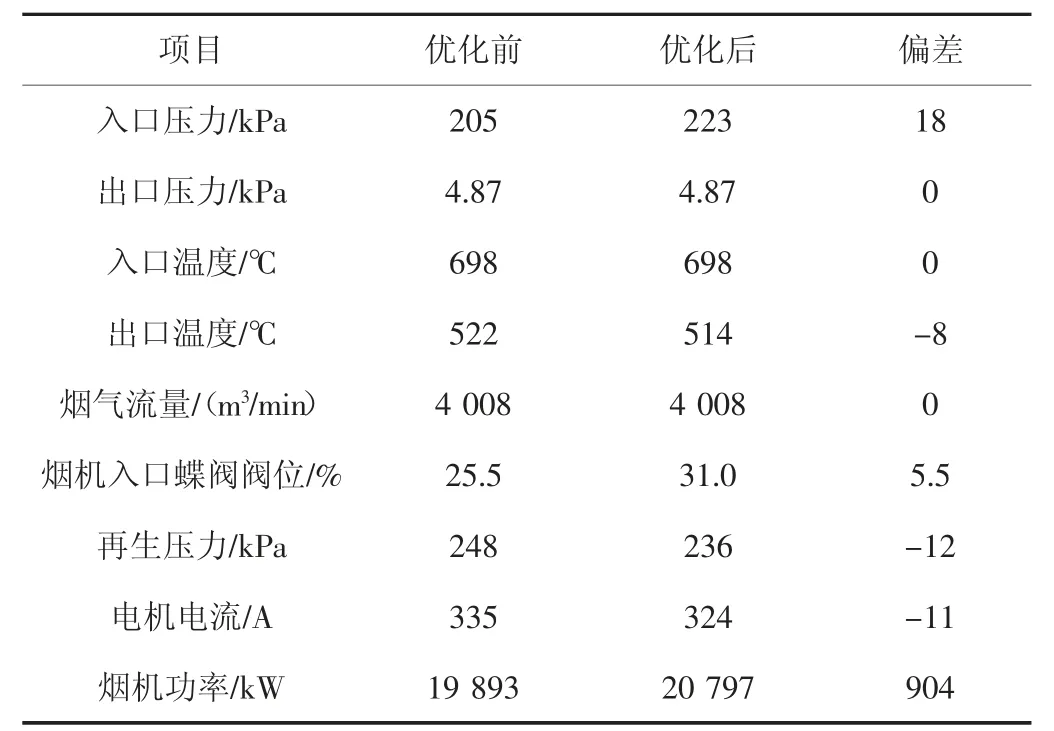

从表4 可知,在低负荷下对再生系统进行优化控制,烟机实际功率提升了904 kW,主风机电流下降11 A。

表4 优化前后烟机运行参数对比

4.3 烟机降背压措施评价

因SCR 脱硝模块的存在,喷氨后铵盐结晶在省煤段翅片管黏附,导致烟气流通通道变窄,烟气流速降低,烟机背压升高。因铵盐极易溶于水,通过在线水洗将黏附在省煤段翅片管上的铵盐带出炉膛,降低炉膛压力,降低烟机出口背压。

炉膛压力在运行两周后达到5 000 Pa 以上,此时炉膛压力达到极限值,烟机背压增加,及时采用在线水洗将锅炉省煤段黏附铵盐溶解于水并带出锅炉,炉膛压力再次下降至4 100 Pa,观察主风机电流从342 A逐步下降至297 A,主风机功耗明显下降,烟机功率相应提升。

5 总结

从以上的分析及措施可以看出,提高烟机运行效率必须做好以下工作:

(1)烟机结垢不仅会使烟机振动增加,降低烟机运行效率,同时,会影响烟机长周期运行,增加烟机运行风险。通过对烟机结垢因素分析,在日常操作中,平稳再生压力,防止再生器超温,关注催化剂重金属含量与催化剂水热失活,避免大量细粉携带重金属进入烟机可有效缓解烟机结垢问题。

(2)在装置低负荷运行时,考虑适当降低再生压力,提高烟机入口压力,开大烟机入口蝶阀开度,可有效提升烟机运行效率。

(3)因锅炉SCR 脱硝模块铵盐结晶问题,烟机背压逐步升高,这也导致烟机运行效率降低,在现有条件下,通过击波吹灰、蒸汽吹灰、在线水洗等手段及时将积灰与铵盐带出炉膛,保证烟机背压平稳,可有效提升烟机运行效率,降低主风机功耗。