伊拉克B9区块大井眼钻柱粘滑振动分析及控制技术

胡清富,司小东,李增乐,林 辉

(1.中国石油天然气集团有限公司大庆钻探工程公司国际事业部,黑龙江 大庆 163411;2.中国石油天然气集团有限公司大庆钻探工程公司钻井工程技术研究院,黑龙江 大庆 163413)

1 概述

伊拉克B9区块位于伊拉克南部,构造上位于中东波斯湾盆地扎格罗斯山前褶皱和阿拉伯地台的过渡带,为轴向近似南北向的长轴背斜,主要目的层:MISHRIF和YAMAMA,区块平均井深4550m,地层压力层系多,不稳定页岩发育,钻井过程中井下事故频发,前期施工的4口井累计发生钻具失效事故8起,多为井下粘滑振动导致钻具疲劳并断裂。关于钻具的粘滑振动,国内外学者进行了广泛研究,Kyllingstand(1988)认为粘滑振动是由于钻具与井壁和钻头与井底接触面上静摩擦到动摩擦交替变化而导致摩擦阻力的不同而产生[1-4]。Brett(1992)认为随着转速的增加钻头扭矩降低是产生粘滑振动的根本原因,Fear(1997)分析了300多只钻头的使用情况,验证了这一理论,Pelfrene(2011)称这种现象为负阻尼效应。Richard(2000)、Germay(2009)和Detournay(2008)反对第二种观点,认为扭矩的降低不是产生粘滑效应的原因,而是粘滑震动的结果,认为快速的轴向震动和缓慢的周向扭转震动是PDC钻头粘滑震动的根本原因[5-7]。Jain(2011)提出了新的观点,认为粘滑振动根据其成因分为钻头因素导致的粘滑振动和钻具因素导致的粘滑振动两种[8-10]。本文主要对该区块井下粘滑振动发生的原因进行分析,进而提出了粘滑振动的发现和控制手段,达到现场施工中快速发现、快速消除的目的。

2 钻柱粘滑振动分析和识别

2.1 B9区块钻具事故情况

对B9 区块FH-08 等4 口井的钻具事故进行了统计,如表1所示。

表1 B9区块钻具事故统计表

统计发现,共有3 次公扣断裂、2 次母扣断裂、1 次震击器壳体断裂、1次接箍刺漏,断裂事故发生概率占总事故量的85.7%。断裂事故发生位置分别为稳定器、定向接头、浮阀、转换接头、震击器、加重钻杆等,断裂位置并不固定,断裂工具均为不同厂家生产且除钻杆外均为全新工具,由此判断事故发生的主要原因是钻具井下工作环境导致,而并非工具本身原因。

2.2 粘滑振动产生原因

井下粘滑振动分为两类:钻头粘滑和钻具粘滑。

钻头粘滑产生的因素主要是钻头切削齿在吃入地层进行破岩时岩石对钻头的反作用力以及钻头与接触面的摩擦力共同作用的结果,即钻头粘滑受钻头的切削结构、钻井参数以及岩石性质的影响。尤其是在韧性、塑性较强的泥灰岩地层时,钻头的攻击性强弱对钻头粘滑有非常大的影响。

钻具粘滑产生的影响因素主要是钻具与井壁的接触面产生的摩擦力以及受井眼轨迹和钻具自身旋转时产生的扭转震动,受井眼轨迹、钻具自身刚度、钻井参数以及泥浆性能的影响。当钻柱在顶驱的作用下旋转时需要克服钻柱与井壁接触产生的摩擦力才能正常旋转,当静摩擦系数较大时,顶驱需要旋转数周才能够积蓄足够的扭矩使井下钻具旋转,而钻柱由静止到旋转状态时,静摩擦转换为动摩擦,摩擦力大大降低,井下钻具在积蓄的扭力作用下快速旋转,此时的钻具转速有可能达到地面转速的2~5 倍以上,在惯性的作用下钻具转过与顶驱相同的转数后会继续向前旋转直至动力不足,甚至出现反扭矩,当顶驱扭矩不足以驱动钻具旋转时,钻具又进入静止状态(粘滞状态),直至顶驱传递的扭矩继续积蓄到足以克服静摩擦力时,钻具又开始高速旋转(滑移状态),进入下一个粘滑周期。若顶驱转速高于某个临界值时,即井下瞬时转速不会超过地面转速,则钻具不会重复进入静止状态,粘滑振动则会消除。可见井下钻具受的静摩擦力、动摩擦力、地面转速和钻具本身的临界转速是影响粘滑振动的关键。

2.3 粘滑振动识别

为了定量的评价井下粘滑振动的情况,借助Ertas和Bailey提出的扭转严重系数TSE[7],并将其简化为:

式中:TSE——扭转严重度,无量纲;

ΔTQi——实际扭矩变化量,klbs·ft;

ΔTQS——发生完全粘滑振动时钻具的扭矩与临界转速的比值,klbs·ft/(r/min),与钻具的结构和井深有关;

rpm——实时转速。

当TSE=0时,无粘滑振动,当TSE=1时发生完全粘滑振动,当TSE<1 时,部分粘滑振动(井底钻具无静止状态)。

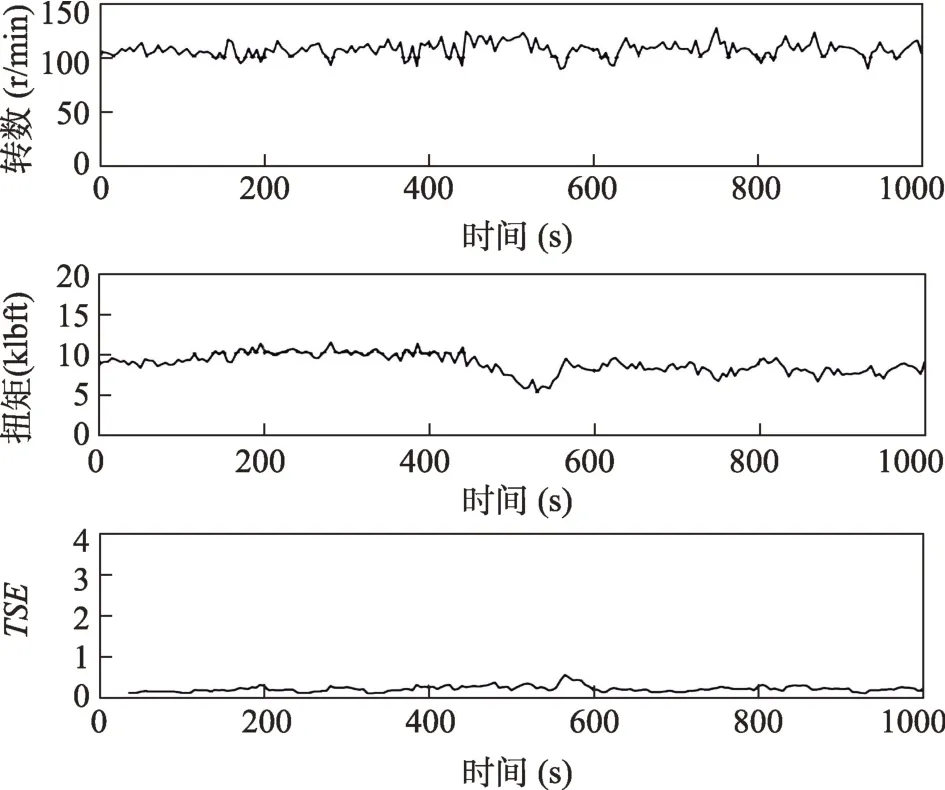

该方法在FH-10 井进行了应用,该井钻进至3010m 时,地面转速恒定在120r/min,地面扭矩出现了明显的周期性波动,通过扭转严重度分析发现,其TSE>1,即井下发生了完全粘滑振动,见图1。

图1 FH-10井井深3010m时地面扭矩、转数随时间的变化曲线

对其它5套钻具组合的分析也表明,施工中均存在粘滑振动现象TSE位于0.5~2之间,为典型的粘滑振动特征。

3 钻柱粘滑振动控制关键技术

3.1 减小钻具与井壁的摩擦力

钻具和井壁的摩擦力尤其是静摩擦力是产生钻具粘滑的重要原因,而降低摩擦力的关键:一是减小摩擦系数,即提高泥浆的润滑性,使用降摩减扭工具;二是减少侧向力,即保持平滑的井眼轨迹,如果是直井则尽量保持井眼垂直。

3.2 优化钻井参数

(1)使用螺杆提高钻头转速。随着转速的增加,粘滑振动会减小,由于地面转速通常会受到顶驱或转盘设备功率或设计参数的限制,不能任意提高,但是可以借助螺杆等井下动力工具提高钻头的转速。常规钻具情况下地面顶驱转速通常设定为120r/min,如果采用螺杆复合钻具的情况下,钻头转速能够达到240r/min,同等情况下TSE可以降低50%。

(2)使用顶驱软扭矩降低临界转速。软扭矩系统相当于在顶驱和钻柱之间增加了一个阻尼原件,通过对钻柱内弹性势能的补偿调节而改变了钻柱本身的性质,即降低了钻柱产生粘滑振动的临界转速,从而在相同的转速和钻具条件下,可以有效降低井下的粘滑振动。

(3)控制钻压降低无效钻头摩阻。B9 区块由于地层岩性多变,且存在燧石夹层,为了保护PDC 钻头,现场采用的钻头为带有限位齿的中等攻击性钻头,当钻遇泥质灰岩等硬塑性地层时,由于钻头齿无法有效地吃入地层,此时钻头与地层的摩擦力变为钻头与地层的主要作用力,钻速变慢。此时,施工中最易采取的措施是加大钻压,期望以此提高钻速,但是钻速往往并没有明显的变化,过高的钻压只是加大了钻头与井底接触面的摩擦力,从而加重了粘滑振动现象,导致井下工具的疲劳损坏和钻头齿的崩坏。因此,当部分地层出现钻速变慢,扭矩波动现象时,最有效的方法是保持钻压10~15t 不变,然后根据顶驱和井下工具的设计参数尽可能提高钻头转速,从而抑制或减轻钻头的粘滑振动。

3.3 增加井下钻柱的稳定性

在B9 区块施工过程中发现,经常出现钻具的共振,且有时粘滑振动和钻具的共振同时存在。为了避免钻具的共振,将8寸钻铤的用量由7根增加为11根,增加了钻具的刚性,改变了钻具本身的共振转速,在后期的施工过程中也没有发现共振现象。需要注意的是,同一套钻具在不同深度时其发生的共振转速也不同,因此实际钻进过程中并不能始终采用同一转速施工。

3.4 保持钻头与地层的作用力相对平稳

Block9 油田由于地层存在燧石夹层,为了避免钻头崩齿破坏,PDC钻头设计的攻击性偏弱,这种设计虽然在燧石层位置保护了钻头,但是在硬塑性地层,由于钻头难以有效吃入地层,或者由于塑性强而存在滑脱现象,若增大钻压,限位齿又增加了钻头与井底接触面的摩擦力进而加剧了粘滑振动现象。为了解决这一矛盾,与NOV公司共同改进了钻头的切削齿设计,由常规的圆形齿,升级为异形齿(3D齿、4D齿),如图2所示。

图2 2D、3D、4D齿示意图

通过改变钻头齿的切削结构,钻头破岩的机械比能MSE降低了20%~30%,通过优化钻头齿的布局和倾角,使钻头齿在同样的钻压下能够有效地吃入地层,并对局部岩石产生更高的剪切应力,从而实现有效破岩,既避免了粘滑振动的产生,又提高了钻速。

4 现场应用情况

4.1 顶驱软扭矩系统应用效果

同样钻具组合条件下,启动软扭矩系统后,可以发现:粘滑振动现象明显降低,地面转速在软扭矩系统控制下在95~125r/min之间波动,扭转严重度TSE<0.3,局部0.5,仅存在轻微的部分粘滑现象,如图3所示。

图3 FH-10井井深3090m安装软扭矩后地面扭矩、转速随时间变化曲线

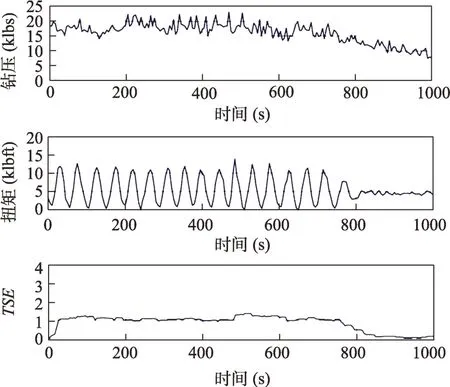

4.2 螺杆复合钻具应用效果

受倒划眼现象的限制,目前该区螺杆使用并不广泛,但是在FH-10 井侧钻井段使用螺杆后地面检测的扭矩波动现象明显缓解,通过扭转严重度的分析,TSE<0.3,粘滑现象基本消除,见图4。证明借助螺杆提高钻头转速的方法有利于降低井下粘滑振动,待解决倒划眼问题后可推广使用。

图4 FH-10井深2391m处使用螺杆的地面扭矩、钻头转速随时间变化曲线

4.3 控制钻压对粘滑振动的影响

FH-10井钻进至3018m时,地面监测到明显的粘滑现象,但是当钻压由20klb降低到15klb后,粘滑现象消失,见图5。虽然钻压降低后,钻速依然没有明显改观,但是粘滑振动小时,大大降低了井下事故发生的几率。

图5 FH-10 井深3018m处粘滑现象严重,钻压降低到15klbs后逐渐消失

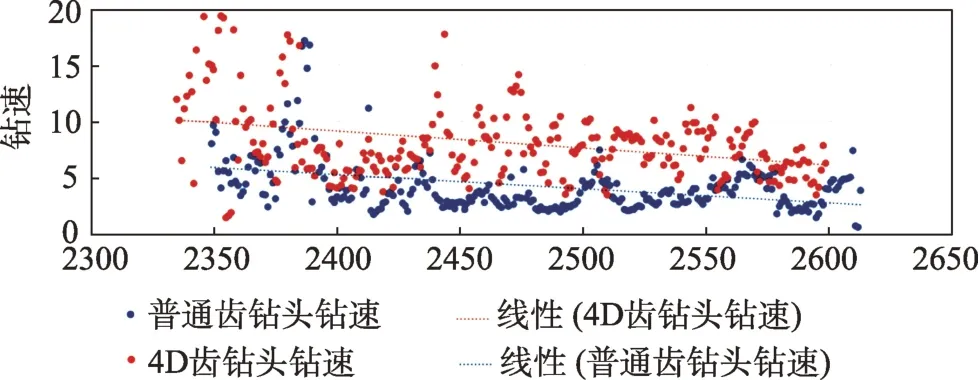

4.4 钻头攻击性优化设计应用效果

普通齿和4D齿钻头在Hartha 层的应用表明,在相同地层条件下,圆形齿的破岩效率为43%,4D齿的破岩效率为58%,4D齿钻头钻速由3.3m/h提高到6.6m/h,提高了100%,见图6。

图6 同层位普通齿与4D齿钻头钻速对比

4.5 综合应用效果

通过增加顶驱软扭矩系统、改进钻具组合设计、改进钻头设计,并在施工中实时跟踪地面参数的变化,当发现扭矩波动大时及时调整钻压和转速,有效地避免了井下粘滑振动导致的钻具失效事故。FH-12与FH-13 444.5mm井眼和311.2mm井眼段平均机械钻速与前四口井相比分别提高了82.6%和62.2%;钻具事故损失时间降为0;两口井的平均钻井周期由前期的122.4d缩短为69.0d,缩短了43.6%。通过避免钻具的粘滑振动,有效避免了钻具失效问题,大幅缩短了非生产时间。

5 结论

(1)B9 区块前期钻具失效事故发生的主要原因是由于井下钻具粘滑振动引起的钻具疲劳破坏,通过控制井下钻具的粘滑振动,可以有效避免钻具失效事故。

(2)借助常规录井的地面扭矩波动情况,能够判断出井下粘滑振动,周期性的扭矩波动可以作为井下粘滑振动的定性判断特征,扭转严重度可以定量描述粘滑振动的严重程度。

(3)通过使用顶驱软扭矩系统、螺杆复合钻具、控制钻压和钻头的攻击性优化设计,可以有效降低粘滑振动产生。