强动压巷道柔性锚杆支护方案设计及工业性试验分析

郭军亮

(晋能控股集团寺河矿,山西 晋城 048200)

目前,国内的矿井主要采用井工作业方式,对大型矿井隧道的开挖要求较高。煤矿巷道围岩应力是近几年来随着矿井生产的不断扩大而不断增长的,这给矿井的围岩稳定带来了诸多困难。在巷道开挖初期,由于支护巷道围岩的初始支护方案存在着诸多不完善的问题,造成了巷道围岩体的大量变形,很难适应实际施工要求,需要对其进行最优的支撑条件的研究。

矿井井筒的稳定性是矿井安全、有效的保障。由于煤层的开采深度越来越深,采矿过程中的采动压力对其支护影响作用越来越大,造成了一定的损伤和破坏,严重时会造成整个巷道的稳定性。在强动压巷道的支护问题的研究上,国内外已进行了许多实验,并已有一些结果。孙利辉等[1]对极软煤体的物理机械特性和破坏机制进行了分析,并提出了采用短锚+长锚的全锚索加固技术;赵国栋[2]等人对水力压裂进行了优化,采用了主动+被动+改性注浆法,实现了维护巷道的稳定性;张占涛[3]等对受动压对煤柱内支撑压力的分布特点以及煤柱内部的变形特点进行了分析,并提出了采用高强度支架加金属网架的强力锚杆支撑体系;任硕等[4]对复合顶板锚杆的预应力分布进行了分析,并对其在软岩和硬岩中的作用进行了分析,并给出了“动力锚固—应力扩散”的支护方案;本文主要研究了W2302切眼巷支护中存在的支护密度大、支护费用高、施工速度缓慢、动压影响等现象[1]。采用超高强度的柔性锚杆支护技术,对回采巷的支护进行了优化,减少了支护的费用,并减少了后期维护的工作量,确保了矿井的安全,取得了良好的经济、社会效果。

1 概况

晋能控股集团某煤矿W2302切眼设计施工长度为296.25m;切眼和尾巷中对中距离为40m;切眼、尾巷延伸段设计施工长度为85.43m。工作面整体处在一个中间高两头低的宽缓背斜构造中,坡度变化范围为0°~5°。

老顶为薄砂岩,厚度范围为5.55~7.05m,平均厚度6.30m,顶层砂岩的特征为灰色中厚层,以石英长石为主要成份,含有植物类矿物,且纵向裂缝较多,f的取值为4~8;直接顶为砂质泥岩,厚度范围2.32~3.97m,平均厚度3.15m,岩石层特征为灰黑、块状、凹凸断裂,有大量的植物化石,f的取值为2~4;直接底为一层厚度1.29~4.53m、平均厚度2.91m 的砂质泥岩层,岩性呈灰黑、块状、凹凸状断裂,有大量的植物化石,f的取值为2~4。老底为砂质泥岩、细砂岩和泥岩,厚度4.90~6.35m,平均厚度5.63m,呈灰色,中厚层,以石英长石、矿物矿物和纵向裂缝为主要组成,f的取值为4~8。

2 W2302切眼超高强柔性锚杆支护方案

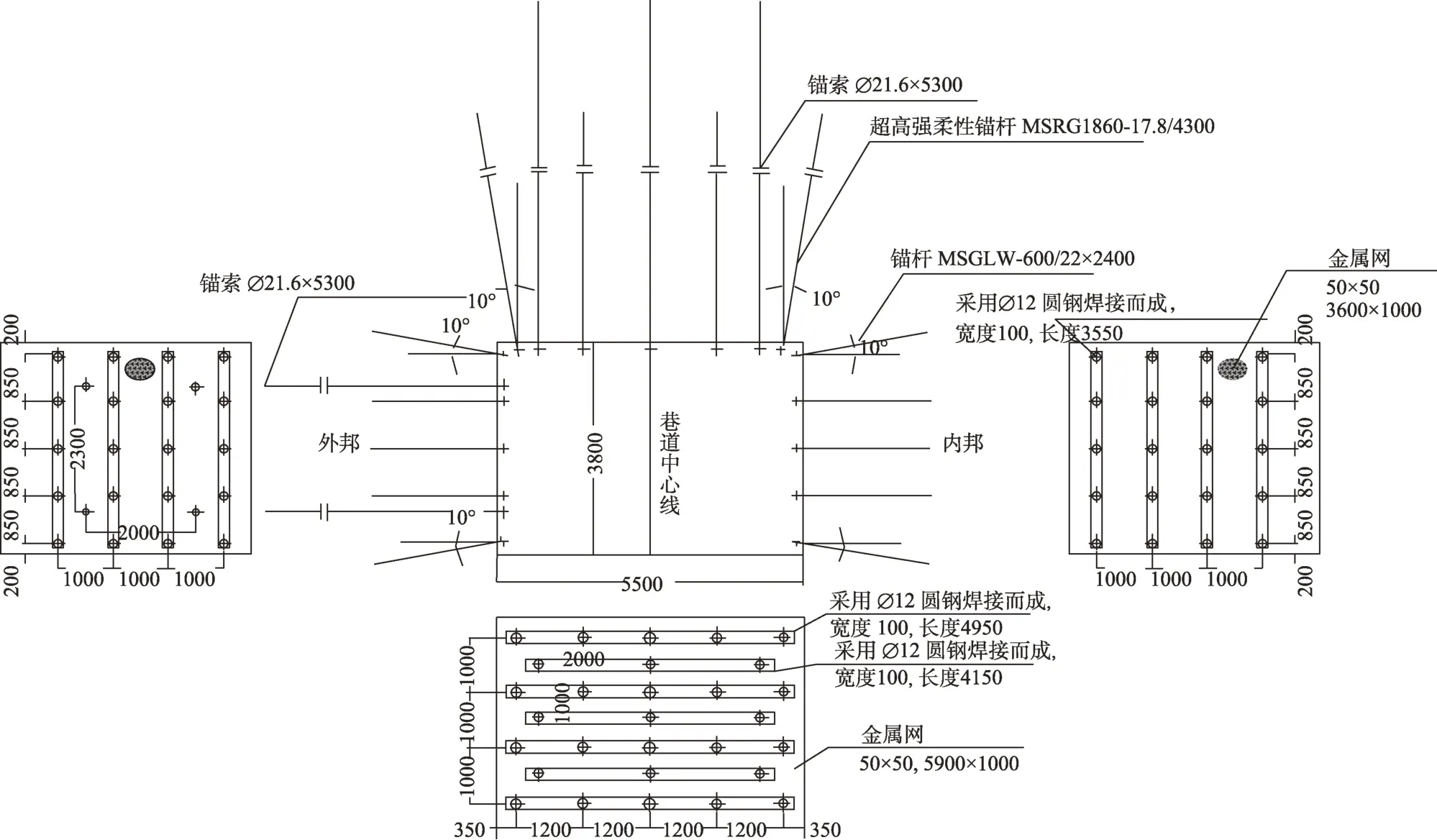

W2302 切眼在煤层顶板上开挖,长度296.25m;该巷道的宽×高为5.5m×3.8m,该矿W2302 切眼的支撑结构见图1。

图1 W2302切眼/尾巷支护布置示意(单位:mm)

2.1 顶板支护

2.1.1 超高强柔性锚杆支护

超强挠性锚杆是MSRG1860-17.8/4300杆,采用1×7 股高强度、钢丝的预应力设置为低松弛状态,具有1860MPa的强度,17.8mm的直径和4300mm的长度[2]。

加长锚固,锚杆采用MSK23351 根,MSM2360 树脂药卷4根,锚杆直径30mm,锚杆长度2495mm。

超高强度的挠性锚索排列:行间距1200mm,列间距1000mm,每列设置5个超强柔性锚索。

用16mm直径的圆钢管进行了钢筋托梁的连接,其宽度为100mm,长度为4950mm。

超强力的挠性锚杆支架由高强度的支架支撑。托板大小:300mm×300mm×16mm。

除了左、右两个在超高强柔性锚杆垂直线上以10°打设外,其他打设的角度均为垂直方向。

顶锚固扭矩400N·m。

2.1.2 锚索支护

锚具类型及规格:采用直径21.6mm、1×19 股高强度、低松弛预应力钢丝绳,长度6300mm。

锚杆锚固形式:采用MSK23351 根,MSM23602 根,锚杆直径为30mm,锚杆长度为1970mm。

缆绳布局:缆绳间隔2000mm,每列1000mm,打设方向均为垂直于顶板方向。

制支架由16mm 的圆钢进行焊接,其宽度为100mm,长度为4150mm。

缆绳支架是一种高强度的支架。托盘大小:300mm×300mm×16mm。

锚索全部垂直顶板打设。

在初始张拉时,锚杆的预应力应在300kN以上,应力损失后不得低于250kN。

2.2 帮部支护

2.2.1 锚杆支护

螺栓类型及规范:采用MSGLW-600/22×2400的合金螺栓,采用特级热处理的左旋无肋螺旋钢,钢材编号CRM600,其屈服强度600MPa;棒身22mm,长2.4m,其伸展系数不少于20%,吸收能量不少于40J;螺钉后端的螺纹M24,其长度为120mm。

锚固方法:使用MSK2335、MSM2360两种不同的树脂加固材料,其孔直径为30mm,锚杆长度为1208mm。

锚杆排列:每排打设5 个,每个间隔850mm,每列间隔900mm。

钢制支架由16mm 的圆钢进行焊接,其宽度为100mm,长度为3550mm。

锚索使用高强度的弓形托板。托盘的大小:150mm×150mm×8mm。

该产品为10 号钢丝编织的经纬网罩,网眼尺寸为50mm×50mm,规格为3600mm×1000mm。采用16 号铅线连接,双线双钩,孔洞连接。

锚杆间隔为850mm,每列5个,每列距900mm。

锚杆左、右两个肩部沿垂直线10°打设,左、右两支沿垂直线10°打设,其余打设角度为垂直于巷道的方向。

帮锚固扭矩300N·m。

2.2.2 锚索支护

锚具类型及规格:采用直径21.6mm、1×19 股高强度、低松弛预应力钢丝绳,长度5300mm。

锚固方法:用3 根树脂加固,1 根MSK2355,2 根MSM2360。钻孔直径不大于30mm,锚固长度约为1970mm。

锚索布局:工作面外帮按“2-0-2”型排列,每列为1000mm,间隔为2300mm,距顶部和底部均为750mm。内部没有设置缆绳。

缆绳支架采用高强度支架。托盘大小:300mm×300mm×16mm。

锚索全部垂直外帮打设[3]。

在初始张拉时,锚杆的预应力应在300kN以上,应力损失后不得低于250kN。

3 工业性试验

在对巷道支护进行优化设计后,必须对巷道的变形量、锚杆和锚杆的受力情况进行监控,并根据监测数据进行支护方案的评估,必要时可适当调整支护参数。该工程的目的是对井巷的地表位移进行监测,其中包括顶底的相对位移和两帮的相对移动。在距试验巷口50m、100m处设置2个监测站,并在每个监测站内设置2个监控断面,以交叉布点法安设,测量点的基点安装一定要可靠。在试验剖面布置当日进行首次测量,其后每日一次,20d 之后每隔2d 进行一次。图2 和图3为两个测点在巷道支护参数的优化后,顶板位移和两帮位移的变化情况。

图2 1号测站巷道表而位移

图3 2号测站巷道表而位移

根据图2、图3 的监测结果可以发现,采用超高强度柔性锚杆后,对巷道的动压效应明显降低。掘进速率随时间的变化由快变缓,双帮和顶板移动量逐步增大,至22d,测站1 顶底板位移达到265.1mm,两帮位移在20d 内达到196.5mm,并趋于平稳。在20d 内,两测站一顶底板位移达到258.1mm,两帮的位移在20d内达到180.3mm,并趋于平稳[4]。结果表明,优化后的支护参数对围岩的控制作用是显著的,其自承力得到了改善,而且在开挖后围岩的稳定性得到了显著的改善,对W2302 切眼的破坏实现了有效的控制,从而验证了超高强度挠性锚杆支护工艺的优化设计是合理的。

4 结论

(1)该文主要研究了W2302 切眼支护中存在的支护密度大,支护费用高、施工速度缓慢等现象。采用超高强度的柔性锚杆支护技术,对回采巷的支护进行了优化,减少了支护的费用,并减少了后期维护的工作量,确保了矿井的安全,取得了良好的经济、社会效果。

(2)工业性实验结果显示,超强柔性锚杆支护技术及合理的支护参数使其自承力得到改善,围岩控制效果显著。通过对W2302 切眼的支护,使巷道抗动压力的能力得以增强,巷道开挖后的围岩稳定性也大幅度降低,使巷道的变形速率和变形量都有所降低,从而对W2302切眼的不利变形进行了有效的控制,结果表明,超强柔性锚杆支护工艺的优化设计是合理的。