316L和2205异种不锈钢等离子弧焊接头的微观组织和性能

张尧成, 范孜耘, 王 振, 仲加文, 孟 涛

1. 常熟理工学院 江苏省机电产品循环利用技术重点建设实验室,江苏 常熟 215500

2. 常熟理工学院 汽车工程学院,江苏 常熟 215500

0 引言

等离子弧焊是采用等离子弧高能量密度束流作为焊接热源、钨棒作为电极的焊接方法,因其焊接组织质量稳定、焊接速度快、焊缝成形美观等优点广泛应用于不锈钢的焊接[1]。2205双相不锈钢与316L奥氏体不锈钢具有较好的耐腐蚀性能,但因其冶金性能和热物化理性能等方面存在较大的差异,在焊接过程中容易产生焊接裂纹、焊缝组织不均匀及焊接性能不稳定[2]。大电流等离子弧焊接会在接头熔合区产生渗透、裂纹等缺陷[3],可严格控制焊接热输入量,采用“低强匹配”方案使焊缝呈弯曲状从熔合区域向熔合线扩展[4-5]。多种焊接方法打底充氩气的方式可减少焊接过程中易产生的背面氧化问题,得到组织和性能优良的焊缝,或改善焊条成分焊缝金属化学成分和最终微观结构。在相同的工作环境下,316L 和2205 不锈钢表面均存在点蚀风险,导致焊接质量和耐腐蚀性不满足焊接要求。选择合适的焊接参数和焊接方法,控制合理的焊接电流,可使焊缝具有良好的力学性能和耐腐蚀性[6]。

本文采用等离子弧焊对316L 奥氏体不锈钢和2205 不锈钢进行焊接,并对异种钢接头的焊缝组织、力学性能和电化学腐蚀性能进行了表征。

1 试验材料和方法

试验材料为316L奥氏体不锈钢和2205双相不锈钢板,尺寸150 mm×100 mm×3 mm,化学成分如表1所示。采用PTA-400E2-ST-3型等离子弧焊机进行316L/2205 对接焊,焊接前对焊接处表面进行机械清理后用丙酮清洗吹干后备用。焊接参数为:等离子弧焊接的转弧电流为75~95 A,焊接速度为120 mm/min,保护气流量为10 L/min,离子气流量为13 L/min,衰减流量为0.6 L/min,焊枪钨棒与母材表面距离为12 mm。

表1 316L钢和2205钢的化学成分(质量分数,%)Table 1 Chemical composition of 316L and 2205 stainless steels (wt.%)

从焊接接头上取金相试样,研磨抛光后用王水腐蚀,采用OLYMPUS GX51 型金相显微镜对横截面各区域组织进行观察。采用HV-1000 型维氏硬度计对焊缝硬度分布进行测量,加载载荷98 N,保载时间15 s。采用UTM5035 型电子万能拉伸试验机对焊缝力学性能进行测试,拉伸速度1.6 mm/min,每组焊缝测试3 次取平均值。切割拉伸试样时,应使试样平行段垂直于焊缝,试样平行段尺寸为3 mm(厚)×10 mm(宽)。试验根据GB/T 228.1—2021《金属材料 拉伸试验:室温试验方法》进行,采用RST型电化学工作站对异种不锈钢接头电化学性能进行测试,测试面为打磨平整的焊缝表面,尺寸为5 mm×5 mm。腐蚀介质为0.1 mol/L 的NaCl 水溶液,腐蚀时间为216 h。试验过程参考GB/T 17848—1999《牺牲阳极电化学性能试验方法》进行。

2 试验结果与分析

2.1 接头微观组织

图1 为转弧电流75 A 时2205/316L 异种不锈钢等离子弧焊接接头各区域微观组织。由图1 可知,2205侧热影响区组织受输入热量的影响,熔合线附近母材中的奥氏体和铁素体在熔池的热作用下再结晶为等轴晶。焊缝区组织呈现一定方向性,主要原因是熔合线附近受母材散热的作用,具有较大过冷度和温度梯度,组织较为细小且呈现出一定取向,奥氏体和铁素体的比例基本未受316L侧成分的影响。焊缝区组织总体均匀细小,但不同区域组织的生长方向表明,焊缝组织的生长受到熔池热量散失和紊流的共同影响[7]。焊缝中心的组织较粗大,主要是因为熔池内液态金属温度高,散热受到周边凝固组织的约束,过冷度小且组织生长充分,所以焊缝区的奥氏体和铁素体尺寸大于焊缝边缘区域。在接头的316L 侧HAZ,316L 母材的奥氏体晶粒较为粗大,在焊缝内组织也主要受到热量散失的影响呈现方向性,且接近垂直于熔合线。由于316L的基体为奥氏体,靠近HAZ的焊缝中奥氏体含量较多。

当转弧电流增大至95 A时,焊缝各区域的组织形态更为粗大,奥氏体含量增加,焊缝两侧HAZ 附近焊缝组织方向性更强[8],如图2 所示。主要原因是转弧电流的增加使热输入量增加,焊缝在高温下停留时间变长,焊缝及热影响区均比小电流时受熔池热量影响更为明显,焊缝中奥氏体和铁素体长大速度快,从而呈现相对粗大的组织。焊缝中的碳化物在奥氏体晶界形核并向晶内生长,形成一定方向羽毛状魏氏体(W),且其组织形态随转弧电流的增大而粗化。

图2 等离子弧焊2205/316L异种不锈钢接头微观组织(转弧电流95 A)Fig.2 Microstructure of 2205/316L dissimilar stainless steel joint by plasma arc welding with arc current 95 A

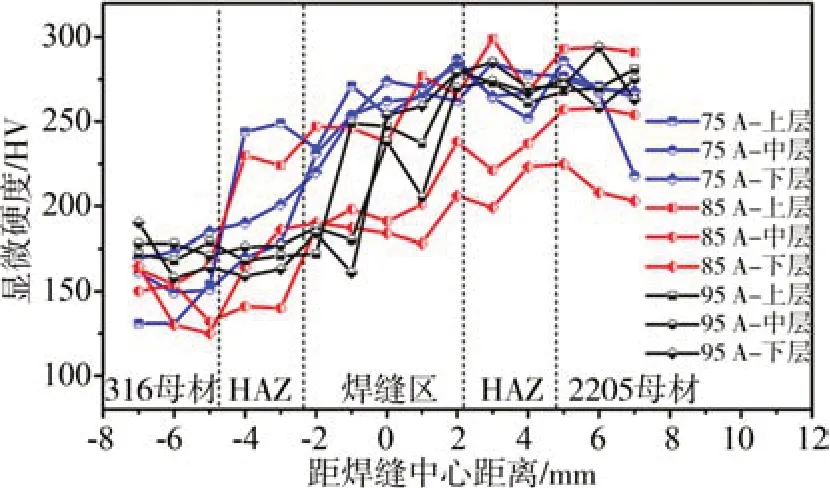

2.2 接头硬度分布

图3 为等离子弧焊316L/2205 异种不锈钢接头硬度分布,焊接接头的硬度值从316L 母材—316L侧HAZ—焊缝区—2205 侧HAZ—2205 母材有规律的依次增加,且各焊缝上部的硬度相对较高。316L和2205 热传导能力的差异导致焊缝两侧的组织粗化程度不同,2205侧组织较316L侧显著细小,故焊缝2205侧的硬度较高。两种母材的成分差异(Cr含量)导致焊缝内部发生碳迁移,使316L侧HAZ形成脱碳层,而使316L 侧硬度降低。316L 母材组织为等轴奥氏体晶粒和少量铁素体[9],而316L 侧HAZ的铁素体含量比母材高,且铁素体的硬度高于奥氏体,所以316L 侧HAZ 硬度较母材高。但2205 母材中铁素体和奥氏体比例与焊缝相当,故2205侧HAZ硬度总体与母材相当。

图3 等离子弧焊异种不锈钢接头硬度分布Fig.3 Microhardness distribution of dissimilar stainless steel joints by plasma arc welding

转弧电流较小时,焊接热能量相对较小且冷却速度较大,大量细小的晶粒分布在焊缝的下部和边缘,焊缝呈现相对较高硬度。转弧电流为85 A 时,焊缝中下部区域的硬度偏低,可能是焊接过程中转弧的不稳定影响焊缝的非平衡凝固过程,导致焊缝内奥氏体和铁素体比例偏差;而焊缝上层区域沿垂直于熔合线的温度梯度最小,熔池对焊缝上层区域组织影响相对小,故其硬度与其他电流时相当。

2.3 拉伸性能

图4 为等离子弧焊316L/2205 异种不锈钢接头拉伸强度,且不同转弧电流下焊接的焊缝均断裂在316L 侧靠近焊缝的母材处。根据焊缝微观组织可知,等离子弧焊异种不锈钢接头的焊缝组织总体较为均匀细小,即有更多的铁素体和奥氏体的相界面能有效抑制位错运动,以保证焊缝的拉伸强度;同时焊缝中的Cr 和Mo 等元素与碳形成高熔点碳化物,可阻碍焊缝组织粗化[9]。故焊缝的平均抗拉强度可达到533~571 MPa。但等离子弧焊异种钢接头的316L 侧组织均较为粗大,即焊缝HAZ 在等离子热源的作用下发生软化,在拉伸应力的作用下,裂纹会优先在性能薄弱的HAZ形核与长大,故拉伸断裂均出现在316L侧。同时两种母材的碳含量低,Cr和Mo等碳化物的形成弱化了碳元素对铁素体和奥氏体的固溶强化作用,故各焊缝的强度均低于两种母材。

图4 异种不锈钢接头及母材的抗拉强度Fig.4 Tensile strength of dissimilar stainless steel joints and base materials

当转弧电流为75 A时,在焊缝金属中铁素体和奥氏体相互交错,且晶粒方向各异且较为细小。焊接接头存在的大量铁素体对合金元素有较大的溶解度,所以铁素体可抑制奥氏体的粗化程度,故其焊接接头强度越高。

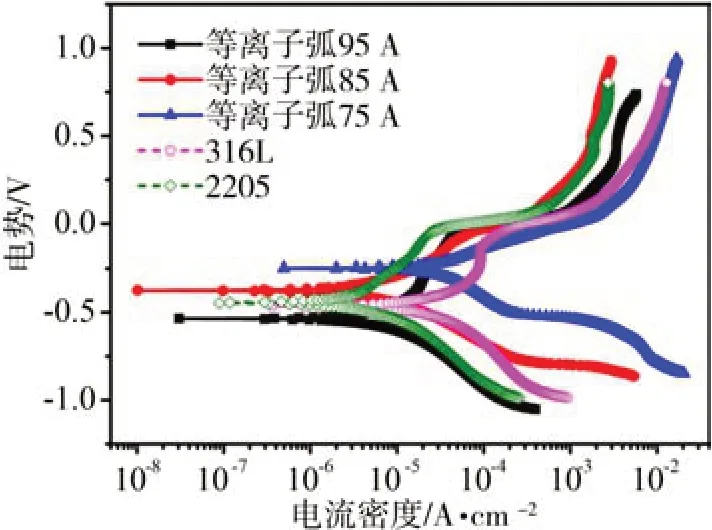

2.4 电化学性能

图5 为等离子弧焊316L/2205 异种不锈钢接头的塔菲尔极化曲线,可见两种母材和焊缝的自腐蚀电位从高至低为75 A 焊缝>85 A 焊缝>316L 母材>2205 母材>95 A 焊缝。2205 中Cr 含量高而Ni 含量低,在含氯化物的环境抗应力开裂能力强,故2205的耐蚀性较316L 好。而等离子弧焊异种钢接头的自腐蚀电位,随焊接转弧电流的增加而增大。随焊接接头和母材的在腐蚀溶液中浸泡时间的延长,各焊接接头和母材的点蚀程度均不断增加,经过一段时间后便会缓慢下降。焊接接头在NaCl电解液中,Cl-离子可穿透接头表面钝化膜内细小的孔隙,并与基体之间发生腐蚀[10]。

图5 等离子弧焊异种钢接头及母材极化曲线Fig.5 Polarization curves of plasma arc welded dissimilar steel joint and base metal

转弧电流增大使焊缝中奥氏体含量增加且过大的电流破坏晶界,而焊缝中碳化铬在奥氏体中的分布影响晶间腐蚀速率。碳化铬的析出会使奥氏体/铁素体相界面出现贫铬区,且在焊缝温度经过敏化温度区时在晶界上析出的碳化铬会使晶界抗腐蚀性能降低,从而降低了接头的抗腐蚀性能[6,11]。故通过控制等离子弧焊接电流等工艺可获得性能合适的异种钢焊接接头。

3 结论

(1)等离子弧焊316L/2205异种不锈钢接头2205侧HAZ区的组织呈现为等轴晶,焊缝组织总体均匀细小但具有一定方向性,焊缝区的奥氏体和铁素体的尺寸大于焊缝边缘区域。焊缝组织随电流增大而粗化,焊缝两侧HAZ焊缝组织方向性较强。

(2)不同电流下的异种不锈钢接头的显微硬度分布总体的变化趋势相一致。转弧电流较小时,焊缝组织较细小均匀且呈现较高硬度。较为均匀的焊缝组织保证其平均抗拉强度达到533~571 MPa,316L 侧的粗大组织促使焊缝的断裂。焊缝金属中方向各异且较为细小的铁素体和奥氏体相互交错,使小电流下接头强度较高。

(3)两种母材和焊缝的自腐蚀电位从高至低为自腐蚀电位从高至低为75 A 焊缝>85 A 焊缝>316L母材>2205 母材>95 A 焊缝。等离子弧焊异种钢接头的自腐蚀电位,随焊接转弧电流的增加而增大。转弧电流增大使焊缝中奥氏体含量增加且过大的电流破坏晶界,焊缝中碳化铬在奥氏体中的分布影响晶间腐蚀速率。