激光软钎焊在微电子焊接领域的应用及发展

彭必荣, 肖 华, 欧阳忠华, 李善宇

大族激光科技产业集团股份有限公司,广东 深圳 518000

0 引言

当下电子技术发展迅猛,产品向着小型、便携、功能多样、性能可靠、成本低廉等方向发展,微电子连接技术在电子行业生产中起着至关重要的作用。微电子焊接技术主要是指电子元器件和电路微小型化设计制造工艺中的连接技术[1],大多采用软钎焊[2]方式实现,这种焊接主要是以锡基软钎料作为填充金属。常规的锡基软钎焊形式多样,针对不同产品结构、焊点形式、元器件周边结构及电气性能要求可采取不同工艺形式,最常见的烙铁软钎焊、波峰焊、回流焊、热压焊等都能很好地适应合适的焊点结构,实现产品的高效自动化生产。随着电子产业升级迭代,工艺对焊接过程中温度控制、焊点周边热影响程度、精密焊接程度、自动化线体长度及能耗控制等要求越来越高,普适性更好的激光软钎焊工艺方式能够更好地解决传统软钎焊工艺中无法兼容的焊点类型,兼容更多的钎料形式及钎料类型。可以预见,随着微电子行业的加速升级,以激光为热源的软钎焊工艺将会在电子工业中扮演愈发重要的角色,其应用也会越来越广泛。

1 激光软钎焊基本原理及常见工艺

1.1 基本原理

激光软钎焊以激光热源为加热主体,配合熔点在450 ℃以下的锡基软钎料,通过加热焊点及软钎料,使钎料熔化、铺展、填充焊缝、固化,最终达到连接、导通、加固的工艺效果[1-2]。作为非接触式的热源,激光能够很好地实现传统方式无法达到的工艺要求,如非接触式加热,工艺参数精确可控,重复操作稳定性好等。同时,激光具有很好的聚集效应,热量集中的同时对焊点周边区域热影响很小,有利于防止产品焊点周围结构的变形损伤。相较于传统软钎焊工艺,激光软钎焊适应的焊点结构更广,人力消耗更少,能更好地适应不同类型产品的生产要求。同时,激光软钎焊系统易于与不同类型产线形式结合实现自动化生产,能耗相对更低,更加符合智能智造理念[3-4]。不同软钎焊工艺对比如表1所示。

表1 不同软钎焊工艺对比Table 1 Comparison of different soldering processes

1.2 常见的三种激光软钎焊工艺

1.2.1 激光锡膏焊接工艺

激光锡膏焊接工艺以锡膏为焊接钎料,通过激光加热钎料及相关焊点,钎料在激光热源作用下熔化、铺展、凝固,最终达到微电子焊点连接目的[5],焊接工艺流程如图1 所示。此种工艺步骤简单、方便灵活、适应性最广,能够满足插装、贴装等多种微电子封装形式,很好地适应由于周边结构件干涉而无法进行传统钎焊工艺的微电子焊接类型。

图1 激光锡膏焊接工艺流程Fig.1 Process of laser solder paste soldering

如图2 所示,激光锡膏焊接工艺在工业生产中钎料的供给需要配合点锡设备,根据钎料种类、粉粒参数、助焊剂含量等不同选择合适的点锡阀体[6],实现自动的点锡步骤。激光器通常选择808 nm、915 nm、980 nm波长的半导体激光器以实现焊点区域的温控均匀加热。

图2 激光锡膏焊接设备组成Fig.2 Composition of laser solder paste soldering equipment

1.2.2 激光填丝软钎焊工艺

激光填丝软钎焊以锡丝作焊接钎料,激光加热PCB焊盘至预设温度后同步送丝,激光加热过程中实现送/回丝动作,供给钎料在焊点处熔化、润湿、铺展,达到微电子结构连接目的,工艺过程如图3所示。该工艺在传统烙铁钎焊工艺基础上将热源形式用非接触式的激光热源替代,相比于传统热传导加热方式,激光辐射加热能量利用率更高,加热更加精准的同时有效减少了钎焊过程中热源对周边电器元件的影响,更适宜于微电子连接中精密加工要求。同时,兼容常规的锡丝软钎料形式,配合送丝装置中的破锡机构能够有效改善工艺过程中助焊剂飞溅问题[7]。相较于激光锡膏方式,焊后助焊剂残留更少,无锡珠残留、飞溅问题,适合于对助焊剂及锡珠残留有严格要求的插装及贴装焊点结构产品。

图3 激光填丝钎焊加热同步送丝动态过程Fig.3 Dynamic process of laser solder wire soldering heating synchronous wire feeding

生产中钎料的供给配合送丝机构实现通常采用激光头旁轴方式送丝,如图4 所示。根据焊点大小及工艺需求选择合适的锡丝规格及成分类型[9]。同时,根据工艺及自动化需求也可以配合多机构或机械手送丝方式以实现高效、自动化生产。激光器及外光路选型通常与激光锡膏焊接方式相同。

1.2.3 激光锡球焊接工艺

激光锡球焊接以锡球为焊接钎料,形式上与锡膏、锡丝钎料相差较大。激光瞬时作用于充满保护气体的腔体喷嘴端部的锡球上,锡球呈熔融状态的瞬间,保护气体将熔融锡球喷于焊点处,熔融钎料在焊点处润湿铺展形成连接和导通,工艺原理如图5 所示。该工艺较传统软钎焊形式有较大区别,依靠激光作用于锡球后,熔融锡球熔锡潜热实现钎料的流动铺展。软钎料起源于早期BGA植球工艺[9],钎料中无助焊剂成分,需要依靠保护气体以保证熔锡在熔融状态下无氧化,保持良好的润湿及铺展效果。此类工艺激光作用时间短,焊接效率高,适合微型插针结构及微型贴装结构高效、自动化生产。

图5 激光锡球焊接工艺方式原理示意Fig.5 Schematic diagram of laser solder ball soldering

工艺上需要结合锡球供求机构,配合旁轴CCD定位焊接,如图6 所示。根据焊点大小拟定合适规格尺寸的锡球、选择相应的锡球机构以满足不同的焊接场景。激光器通常选择波长为1 070 nm 的光纤激光器以满足焊接要求。

图6 激光锡球焊接系统Fig.6 Laser solder ball soldering system

2 激光软钎焊工艺在各领域的应用

2.1 激光软钎焊在数码电子领域的应用

3C数码电子领域元器件结构设计精密,功能复杂,传统生产中常规的微电子焊接工艺方式主要以回流焊方式为主,主流工艺流程:产品组装→刷印锡膏→元器件定位贴合固定→线体流动经过相关工艺炉完成焊接[10]。传统工艺方式能够在保证质量的情况下实现高效、快速、批量生产,回流焊的次数是影响焊点可靠性的关键因素之一。然而随着3C数码领域产品功能的完善及发展,部分功能焊点结构已经不再适宜于传统钎焊方式,如热敏材料使用导致生产过程中产品无法做到整体加热;个别焊点单独焊接若采用常规批量焊接方式会造成资源上的浪费。激光软钎焊工艺方式对焊点周边几乎无热影响,在治具合理设计的情况下能够很好地适应高精密微电子焊接结构,更好地兼容插件、贴件等多种形式的封装要求。激光软钎焊在数码电子领域应用如图7所示。

图7 激光软钎焊在数码电子领域应用Fig.7 Application of laser soldering in digital electronics

2.2 激光软钎焊在汽车电子领域的应用

汽车电子领域微电子焊接呈现出焊点种类、工艺类型多样,焊接要求严格,工艺相对复杂等特点,不同产品类型及焊点结构相差较大,常规的软钎焊形式很难兼容多种焊点结构。同时,该领域产品的微电子焊接自动化程度要求较高,对产品的工艺质量及流出良率要求极其严格。激光软钎焊方式有着很好的柔性加工特性,能量形式通过光纤传输,焊接头可以配合工作平台或机械手形式生产,自动化方案相较于传统钎焊方式更加灵活,能够更好地与AOI检测设备等结合,最大程度地保证产品的生产输出良率。

汽车电子中产品出于功能以及可靠性考虑常会有深孔结构,传统钎焊工艺针对此类产品很难实现高效、高质量生产,加工过程中容易出现壳体烫伤、产品功能受损等缺陷。激光软钎焊工艺加热过程中无物理接触,钎料可通过点涂、预置或喷射等形式供给,激光辐射加热不受深孔结构影响,能很好地适应此类微电子封装结构。激光软钎焊在汽车电子领域应用如图8所示。

图8 激光软钎焊在汽车电子领域应用Fig.8 Application of laser soldering in automotive electronics

2.3 激光软钎焊在光学组件封装领域的应用

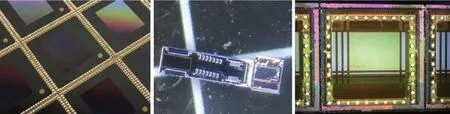

光学组件封装领域的应用较为特殊,助焊剂残留会导致镜组及光学器件表面污染,极大程度地影响产品功能特性。但助焊剂又是软钎焊工艺中的关键一环,焊接过程中能起到去除焊点表面氧化层、增加材料表面润湿性、降低合金层形成温度、增加熔锡铺展面积作用,传统钎焊工艺过程中会以不同形式添加助焊剂,并引入焊后清洗工序去除助焊剂残留。激光锡球焊接工艺以无助焊剂成分的锡球钎料作为焊接填充料,通过保护气体实现焊接加热过程中钎料无氧化,保证钎料在材料表面的良好润湿。这种工艺方式能够实现产品焊后无助焊剂残留,免去焊后清洗工序,大幅降低生产成本。同时,作为精密加工方式,激光锡球焊接单次焊接钎料量稳定,焊点一致性高,每个焊点钎料量偏差最小,配合CCD高精度定位以及自动化方式生产能够很好地保证此类产品的生产良率及效率。激光软钎焊在光学组件封装领域应用如图9所示。

图9 激光软钎焊在光学组件封装领域应用Fig.9 Application of laser soldering in optical component packaging

3 激光软钎焊工艺的应用难点及发展方向

3.1 激光软钎焊工艺中的典型焊接缺陷

同传统软钎焊工艺相比,非接触式激光热源与焊点间无直接的物理接触,焊点受热更加均匀、充分,不会出现焊点拉尖、表面空洞等不良。同时,激光软钎焊工艺中钎料供给相对更加精准,焊点大小及整体工艺一致性优于传统软钎焊方式。由于热源形式有别于传统软钎焊工艺,焊接缺陷与传统软钎焊工艺也存在明显区别:对于长针脚插件焊点,激光加工过程中,针脚对激光反射易造成PCB绿油层灼伤缺陷;激光锡膏焊接过程中,由于能量参数设计不合理、锡基钎料选型及保存使用不当易出现飞溅、锡珠残留等缺陷;激光锡球焊接工艺中钎料无助焊剂成分,对焊点洁净度要求较高,焊点表面氧化易造成熔锡铺展不良、虚焊等工艺问题;不同材料对激光吸收率区别较大,激光软钎焊工艺中焊点周边塑料结构及元器件会过多吸收激光辐射能量而出现热缩变形、功能损坏。激光软钎焊工艺中典型的工艺缺陷形式如图10所示。

图10 激光软钎焊工艺中典型的工艺缺陷形式Fig.10 Typical process defects in laser soldering

3.2 激光软钎焊工艺应用难点及发展方向

虽然激光软钎焊工艺已在微电子焊接领域广泛应用,然而该工艺也存在很多应用难点亟待解决:激光作为一种高能量密度热源,其中心与周边能量梯度较大,激光锡膏焊接中,熔锡过程相对剧烈,锡珠残留问题难以完全克服;产品焊点导热过大、结构针脚过长时,长时间较高功率的激光加热容易出现反射烧伤等不良缺陷;激光软钎焊工艺通常采用逐点焊接的加工方式,对于批量焊点类型产品,效率上不如波峰焊接和回流焊接;激光软钎焊工艺对焊点结构依赖较高,工艺影响因素较传统软钎焊工艺更为复杂,针脚长度、钎料储存使用方式、治具材料选择、物料管控、周边温度环境等均会在一定程度上影响焊接工艺。激光软钎焊工艺的进一步升级与发展主要着眼于工艺能达到更好的焊接品质、能够在更多领域和焊接结构上使用、具有更高的焊接生产效率、更能满足于产品智能精密生产的需求。激光能量分布优化及短波长激光在软钎焊应用能够在一定程度上改善锡珠残留及工艺反射问题。同时,随着激光软钎焊工艺在微电子焊接领域的进一步推广应用,产品的焊点结构设计及工艺制程也会更加贴合于新型软钎焊工艺,从而促进激光软钎焊工艺的发展。激光同步和准同步焊接方式的研究能够优化现有激光软钎焊效率,补强激光软钎焊在相关焊接应用的效率短板。与激光软钎焊工艺配套的软硬件升级能够进一步提升激光软钎焊工艺的智能精密加工属性。

4 总结与展望

(1)激光软钎焊作为一种新型的微电子焊接形式目前应用愈发广泛,非接触式加热加工形式较传统软钎焊具有较大优势,随着微电子产业向着小型化、精细化、高集成度方向发展,可以预见激光软钎焊工艺将在微电子焊接领域扮演更加重要的角色。

(2)激光软钎焊形式多样,可以针对焊点结构、工艺要求不同,选择合适的激光软钎焊工艺以应对不同的工艺场景。针对工艺要求、应用场景、自动化程度要求不同可以定制合适的激光软钎焊自动化生产方案,实现产品的高效、高质量生产。

(3)激光软钎焊工艺已在不同领域的微电子焊接场景中广泛应用,3C数码领域、汽车电子领域、军工电子、通信电子领域等由于焊接要求、工艺侧重点、钎料成分及钎料形式要求相差较大,激光软钎焊相较于传统钎焊工艺方式有着更好的普适性和兼容性,能够应对更多封装场景。随着激光软钎焊的广泛应用,根据其工艺特点设计的焊点类型及微电子连接形式能进一步提升该工艺效果,从而促进激光软钎焊在微电子焊接领域的发展。

(4)激光软钎焊热源形式有别于传统软钎焊工艺,焊接缺陷与传统软钎焊工艺也存在明显区别。当前激光软钎焊工艺仍然存在较多应用难题,随着针对软钎焊激光光源研究的不断深入、产品和工艺制程设计与激光工艺特点匹配性的逐步提升、激光作用方式及周边软硬件的全面升级,激光软钎焊工艺在微电子焊接领域的应用势必会更加成熟。