近全岩保护层开采煤矸井下分选及充填一体化技术研究与应用

张创业,王晓川,刘庆军,黄煜萱,李振兴

(1.平顶山天安煤业股份有限公司,河南 平顶山 467000;2.炼焦煤资源开发及综合利用国家重点实验室,河南 平顶山 467000;3.武汉大学 工业科学研究院,湖北 武汉 430072)

据数据统计,在我国的煤矿中,约有44%是深部突出矿井[1-3],而这些深部突出矿井中的煤层气大多具有“三低一强”特点:低压、低渗、低保护度和强非均质。随着矿井采深增加,瓦斯压力和含量显著增加,煤与瓦斯突出危险性急剧上升。目前针对深部突出矿井保护层开采问题,国内采用理论分析、现场实测、实验与数值模拟等方法[4],研究了深部煤层保护层开采保护范围的变化规律[5],建立了应力—裂隙—渗流耦合模型[6],分析了薄煤层保护层开采对临近煤层的卸压效果[7],确定了深部突出矿井保护层开采方案[8],并开发了“突出矿井保护层选择系统”[9]。然而随着矿井深度不断增加,可供选的薄煤层越来越少。在新形势下,针对不具备常规保护层开采条件的煤层,如何有效地进行卸压增透,是矿井安全生产面临的一个重要问题。

此外,在煤矸分选领域已经发展了各种煤矸分离技术[10]:根据煤和矸石的密度差异发展了重介分选、跳汰分选和风选等分选方法;根据煤和矸石表面润湿性差异发展了浮选的分选方法[11]。然而,这些方法都在井下难以直接应用,需要调整以适应井下的工作环境。2010年全国首家井下选煤系统在山东新汶矿业集团协庄矿建成[12],其核心技术是在井下采用动筛跳汰机分选原煤和分离块矸。直至目前,各种井下煤矸分选方法被相继提出,井下矸石分选系统也在陆续研制[13,14]。而在充填技术方面,煤矸石直接充填开采技术在防治覆岩运动、地表塌陷、减少采煤成本等方面,都是一种较为理想的“三下”开采方法[15,16]。缪协兴等学者研发了综合机械化矸石充填采煤技术[17,18],将综采和煤矸石机械化充填相结合,使其达到高效充填、致密充填的目的,广泛应用于目前的井下充填采煤系统[19]。

本研究针对平煤十二矿生产实际,提出了近全岩保护层开采理论,破解了近全岩开采一次采全高技术难题,建立了近全岩保护层开采煤矸井下分选与充填一体化系统,形成了矿井近全岩保护层开采与充填一体化技术示范区,为深部高瓦斯矿井安全高效绿色开辟新途径。

1 深部突出矿井安全高效绿色开发模式

1.1 工程研究背景

平煤十二矿目前主采三水平己15煤层,煤层原始瓦斯含量为15.26 m3/t,原始瓦斯压力为1.78 MPa,透气性系数仅为0.0776 m2/(MPa2·d),属于突出危险性煤层[20],不适合直接开采,必须采用保护层开采方法。己15煤层上方的己14煤层煤质良好,满足保护层开采的基本要求,但其存在厚度太薄的问题,且煤层局部区域无煤。此外,煤炭开采过程中产生的矸石会对生态环境造成破坏,是制约我国煤炭绿色开采的重要障碍。若开采保护层己14煤层进行卸压,将会产生大量矸石,将这些矸石排放至地面不仅会对矿井的运输系统造成很大的压力,而且矸石的运输成本和堆积后的矸石山对环境的影响也不容忽视。

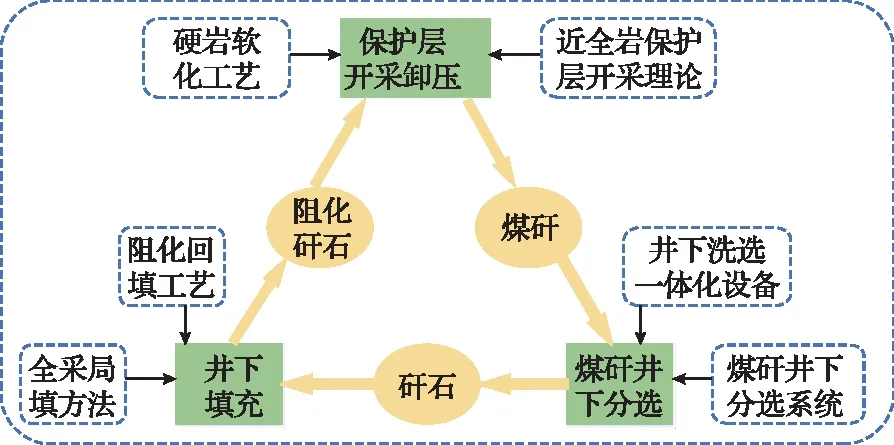

1.2 深部突出矿井近全岩保护层开采煤矸井下分选及充填一体化系统架构

结合平煤十二矿深部突出矿井的地质特点,针对己15突出煤层需要卸压开采但不具备常规保护层的问题,提出了近全岩保护层开采理论,将仅含煤线厚夹矸的全岩或近全岩层设计为保护层;针对高夹矸煤一次采全高设备损坏率高的难题,通过硬岩辅助预裂爆破软化处理工艺实现了煤岩快速截割。其次,鉴于近全岩保护层开采过程中矸石产量大的问题,平煤十二矿结合现场实际工况合理高效地布置了煤矸井下分选系统,研发了适用于千米深地煤矿井下洗选一体化设备,实现了矿山灾害防治和矿山安全高效生产。最后,采用阻化剂对矸石进行阻化处理,研究了井下充填工艺与方法,并依据平煤十二矿降低地面塌陷的前提,采用全采局充的充填方法,达到了最佳经济效益。平煤十二矿基于上述规划进行了系统工程设计,在井下设置了洗选硐室、破碎硐室等基础设施,并配有重介浅槽滚轴筛等机电设备,形成了近全岩保护层开采煤矸井下分选与充填一体化的综合性闭环系统,深部突出矿井安全绿色开发模式如图1所示。

图1 深部突出矿井安全、绿色开发模式

2 深部突出矿井安全高效绿色开发工程实践

2.1 近全岩保护层开采原理

保护层在开采后,被保护层煤体的力学性质、渗透性以及整体结构等方面都有明显的变化:首先发生卸压作用,然后被保护层煤体膨胀,导致被保护层渗透性增强,最后使得瓦斯气体浓度下降。己15煤层顶底板情况如图2所示。己15煤层上方的己14煤层与其距离约为13 m,该煤层原始瓦斯含量1.41 m3/t,瓦斯压力0.26 MPa,无突出危险,作为保护层开采可帮助己15突出煤层完成卸压作用,消除煤与瓦斯突出危险。但己14煤层仅有0.5 m的厚度,且存在局部无煤的问题,不符合常规保护层开采的要求。针对该问题,平煤十二矿提出了近全岩保护层开采理论:将仅含煤线厚夹矸的全岩或近全岩层(软岩层)设计为保护层,通过开采近全岩保护层来达到增透卸压的目的,最终将被保护层煤炭安全采出。根据这一理论,平煤十二矿选定了己14煤层及其临近的砂质泥岩作为己15突出煤层的近全岩保护层。

图2 煤层顶底板岩性分布

如果在采煤过程中,煤层厚度超过0.6 m,采用常规综采方法会造成采煤机截齿的严重损伤和频繁更换,导致采煤设备维护成本增加,从而严重影响开采效率。针对上述难题,对于一次采全高的硬岩层进行软化处理,即在岩层中打钻孔,并放入震动炮来将较厚的硬岩层破碎[21]。在辅助预裂爆破设计过程中通常根据煤矸比例将爆破孔布置成单排眼或三花眼,本次工作面岩层厚度大于0.8 m,爆破预裂的具体工艺选用三花眼布置方式。三花眼布置方式如图3所示,炮孔深度1.5 m,炮孔1.2 m间距,炮孔排距1.0 m,炮孔孔径42 mm,每孔装药量225 g,爆破孔角度10°。炸药采用串联连线、一次起爆的方式。

图3 三花眼炮孔布置方式

2.2 煤矸井下分选技术

深部突出矿井近全岩保护层开采过程相对于普通工况下的保护层开采,矸石的开采量较大,如果把矸石排放到地表,会对矿井的辅助运输造成巨大的压力。因此,平煤十二矿采用煤矸井下分选技术,来降低矸石运输成本和提高生产效率。然而,井下分选系统的额外布置对于空间狭小的深部突出矿井是一个严峻的挑战,因此需要合理、高效地布置煤矸井下分选系统。

根据平煤十二矿生产实际:由于东西两翼开采长度大、范围广且分选中心装置所需空间较大需在大硐室存放,因此选择距离井底车场较近且在两翼居中位置的三水平洗选硐室作为分选中心;由于采区分东西两翼开采,为保证矸石的运输效率,具体布置如下:首先布置集中运矸巷位于西翼回风大巷西侧,然后在运矸巷东西两翼再分别布置两翼运矸巷,使得东西两翼保护层工作面与东西运矸巷直接相连,其中东翼运矸巷位于东翼回风大巷东侧,西翼运矸巷位于集中运矸巷西侧,两翼运矸巷通过联络巷与总运矸巷相连通。此外,还需要布置两个矸石仓:中部矸石仓为主体矸石仓,上部矸石仓作为东翼周转矸石仓。该系统避免了巷道的多次掘进,从而避免了采掘不平衡情况。整体结构如图4所示。

图4 煤矸井下分选系统布置结构

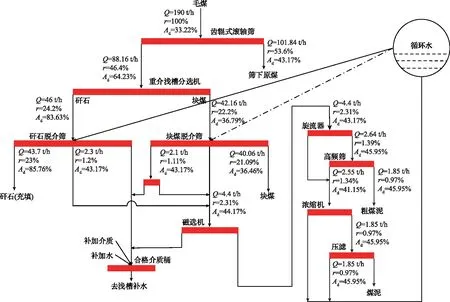

此外,平煤十二矿结合保护层岩层顶底板高度、钻孔空间位置等现场实际工况,研发了适用于千米深煤矿井下洗选一体化设备,确保矿山安全高效生产。井下洗选一体化设备将原使用的振动筛改造为处理能力大、使用周期长的齿辊式滚轴筛,并用其进行250、8 mm分级。煤经过滚轴筛被分为小于8 mm、8~250 mm、大于250 mm三个级别:8~250 mm的筛下物进入重介浅槽分选机分选,选出的精煤经过处理,与小于8 mm的筛下物混合进入原煤仓;选出的矸石经过脱介后与大于250 mm的筛上物混合进入矸石仓。其工艺流程图如图5所示。该井下洗选一体化设备采用重介浅槽分选工艺,重介浅槽分选工艺适应性强,分选效率高(可达99.5%),分选粒度级别宽(6~300 mm),处理量大(最多可分选800 t/h),满足平煤十二矿8~250 mm入料范围和200 t/h处理量的要求,是目前国内外分选精度最高的块煤分选设备。相比于其他的分选设备,其分选效率可提高15%。另外,该技术不会受到不连续进料的影响,对颗粒成分也具有较好的适应性;同时,次生煤泥量少,可使煤矸石的泥化程度得到最大程度的降低。

图5 煤矸排矸工艺流程

2.3 井下充填工艺与方法

矿井地下开采后,采空区周边岩体的原有力学平衡状况会被破坏,从而导致了岩层的移动、变形和破坏。当开采的区域扩大到一定的程度时,岩层的移动和破坏就会影响到地面,引起矿井地表沉陷,产生次生生态问题,充填开采在防控岩层失稳、控制地表沉陷等方面均有很好的作用。根据平煤十二矿实际条件近全岩保护层开采会产生大量矸石,被保护层己15煤层采高较大,约为3 m,为有效减少因采高而引起的地面塌陷,必须对己15工作面的采空区进行充填。充填开采布置方案如图6所示[22]。

图6 充填开采布置方案

井下充填采用阻化回填工艺:矸石仓定时出矸,进入破碎机粉碎,破碎后矸石的平均粒径为50 mm,通过带式输送机运输进入制备硐室,在制备硐室对矸石进行阻化处理:使用氯化镁、黄土、水按1∶4∶8比例制备成阻化剂,在制备硐室使用喷洒装置对破碎的矸石进行喷洒,矸石与阻化剂混合后,通过回填胶带运送到采面,然后通过回填输送机输送到采空区。

井下的充填方法有全采全充、全采局充、局采局充和局采全充四种类型[23],依据矿井需要降低地面塌陷的目标,平煤十二矿综合考虑选择全采局充的充填形式,以达到最佳经济效益。全采局充的布局形式是在己15煤层布置充填和综采混合工作面,混合工作面包括充填段与垮落段两个部分:两部分均采用传统综采技术进行采煤,垮落段采用垮落法管理顶板,充填段则采用矸石充填,将近全岩保护层采出的大量矸石进行充填处理。充填段与垮落段的布局按照地表区域重要程度进行划分,将村庄工业广场等重要区域对应的采空区设置为充填段,田地丘陵等非重点区域对应的采空区设置为自然垮落段,做到有的放矢,最大限度的利用好矸石。

2.4 近全岩保护层开采煤矸井下分选与充填一体化系统

平煤十二矿在开采过程中为保证矿井生产能力,选择位于己15煤层下方的己16-17煤层作为配采煤层,故矿井正常开采时同时包括己14、己15、己16-17煤层三个工作面,为保证下一工作面按时交接时会有3个掘进工作面开采。平煤十二矿近全岩保护层开采煤矸井下分选与充填一体化系统,如图7所示。井下煤与矸石由六个工作面A1、A2、A3、B1、B2、B3产生,经运输系统运输至分选中心C进行分选,然后通过运输系统将煤运输至井下煤仓D并升井,将矸石运输至井下矸石仓E,随后用于工作面填充。

图7 近全岩保护层开采煤矸井下分选与充填一体化系统

平煤十二矿形成了“全面保护层开采”、“采一层保护两层”整体卸压消突的瓦斯治理模式:即一个三水平采区,一个近全岩保护层工作面A1,一个采煤工作面A2,一个配采工作面A3。A1、A2、A3工作面同时开采时,在空间位置上,近全岩保护层工作面A1位于采煤工作面A2向下1个区段,配采工作面A3位于采煤工作面A2向上1个区段:比如己14-31050保护层工作面、己15-31030采煤工作面、己16-17-31010配采工作面同时开采,而这种空间位置上的布置能使得相互之间的开采扰动降低到最小。

3 深部突出矿井安全高效绿色开发工程效益

平煤十二矿根据近全岩保护层开采原理已经成功开采3个极薄煤层工作面,近全岩保护层开采瓦斯治理效果显著。以己15-31010工作面为例,采用V锥单孔自动计量流量计记录煤层瓦斯压力数据,在工作面切眼前方40 m处布置瓦斯压力监测点,并每隔30 m布置一个监测点。监测结果显示:在己14-31010近全岩保护层工作面回采4个月后,己15-31010工作面的瓦斯压力由原始的1.78 MPa降低到0.35 MPa,瓦斯压力降幅达到80%;残余瓦斯含量仅为1.28 m3/t,抽采率提高至66%。

平煤十二矿采用自主设计的煤矸分选设备,每年平均回收10万t精煤,增加净利润3200万元[24]。此外,平煤十二矿又采用阻化回填新工艺,将大量矸石阻化回填到采空区内,有效防治了地表沉陷问题,地表观测站对己15-31010工作面自开切眼推进开始的连续观测结果显示:对应地表的最大下沉量仅为15 mm,地表建筑受采动影响极其轻微;同时能避免形成冒落堆积煤,阻隔留顶煤和留底煤自燃,解决了煤层自然发火难题,从2020年以来,矿井没有发生过采空区自然发火事故。

4 结 论

1)针对己15突出煤层需要卸压开采但不具备常规保护层的问题,提出了近全岩保护层开采理论;通过硬岩辅助预裂爆破软化处理工艺处理岩层解决了采高夹矸煤设备损坏率高的难题。

2)针对近全岩保护层开采过程中矸石产量大的问题,采用煤矸井下分选技术,并合理高效地布置了煤矸井下分选系统,研发了适用于千米深地煤矿井下洗选一体化设备,实现了矿山安全高效生产。

3)开发阻化回填新工艺,并采用全采局充的充填方法,对采空区由于开采造成的地面塌陷问题进行了有效的治理,实现了固废资源再利用,取得了较高的经济效益。

4)平煤十二矿形成了以近全岩保护层开采卸压、煤矸井下分选、充填再利用为架构,以近全岩保护层开采理论、硬岩软化工艺、煤矸井下分选系统、井下洗选一体化设备、阻化回填工艺为基础的深部突出矿井安全绿色高效开发新模式,该模式不仅能增强矿井的安全性,提高矿井的经济效益,实现矿井的绿色开发,为矿区的可持续发展奠定坚实基础;也能为国内类似矿山工程的开发提供参考,对促进中国矿业的安全发展起到了积极的作用。