静叶角度联调对多级轴流压气机性能的影响

翟志龙, 曹传军

(中国航发商用航空发动机有限责任公司, 上海 200241)

高压压气机是航空发动机核心机三大部件之一,其性能对整个发动机至关重要。随着现代民用航空发动机对耗油率、安全性等要求的不断提高,高压压气机设计指标亦随之提高,高压压气机设计面临越来越大的挑战,所以要求高压压气机不仅具有良好的设计点性能,而且还要有良好的非设计点性能[1]。为了实现压气机非设计工况的稳定运行,可调静叶作为一种常用的措施已经得到广泛的应用,通过改变静叶的安装角调整下游转子叶片的进口攻角,改善压气机各排叶片之间的气动匹配,从而避免压气机发生中低转速失速和喘振,同时角度联调也可以优化工作点效率。

中外研究人员针对压气机导叶、静叶安装角可调的扩稳方法开展了大量工作。吴虎[2]、宫伟等[3]、范非达[4]采用一维或者三维方法对多级轴流压气机静叶调节规律开展相关研究,扩大了多级轴流压气机非设计转速的稳定工作范围。楚武利等[5]通过试验研究了带导叶的单级轴流压气机在进口导叶无预旋、全叶高预旋2°和叶顶端部预旋2°时,压气机总性能、基元性能及失速边界的变化情况。对比分析了3种导叶在不同转速下的性能曲线,结果表明导叶预旋对压气机在非设计转速下有很好的扩稳效果。

宋文艳等[6]采用加权组合方法针对某三级风扇开展了转角调节规律研究,张夏雯等[7]基于压气机一维平均流线模型与复合形法/模拟退火法的优化算法,史磊等[8]、钟勇健[9]、孙鹏等[10]引入多目标优化算法,以设计转速或部分转速的峰值效率为优化目标,对多级轴流压气机可转静叶的安装角调节规律进行了优化,压气机效率得到提高。张健等[11]应用试验的方法,在设计转速下,通过试验调节一台三级轴流压气机各级组合,找到了压气机的一组最佳角度匹配。试验结果分析表明,静叶角度的改变对压气机性能有着极为明显的影响,采用最佳角度匹配,最高绝热效率提高了7.4%,稳定工作裕度也有显著的增加。夏联[12]等进行了一台七级轴流高压压气机的静叶调节试验研究,试验结果表明:低转速下,通过静叶角度优化调节能有效低改善压气机性能,拓宽稳定工作范围,并且,压气机低速性能受静叶可调角度的配比影响很大。此外,李世林[13]从可调叶片系统对压气机喘振裕度的影响开展了分析研究,曹传军等[14-15]从叶片扭转角度偏差、叶尖间隙对压气机气动性能影响开展了分析研究,结果表明,角度偏差对流量压比有一定影响,对峰值效率点的影响微弱。

从以上的分析来看,国内外对压气机可调静叶研究多集中于使用数值研究手段研究角度组合如何提升单级或者级数较少的多级压气机非设计转速性能,针对级数超过十级的高负荷多级压气机,角度变化以后总性能如何发生变化,可调级与不可调级各自以及相互匹配关系如何发生变化,在数值和试验研究方面报道较为少见。因此,现针对十级轴流压气机开展数值模拟和试验研究,探究角度联调对多级轴流压气机设计和非设计转速下总性能以及级间特性的影响。

1 数值模拟分析

研究对象为十级轴流压气机,总压比为20以上,包含进口导叶在内共21排叶片,其中前五级叶片(S0,S1,S2,S3,S4)可调,计算模型如图1所示。计算采用商用NUMECA软件,该软件在叶轮机械领域应用广泛,计算结果与试验结果吻合较好,如图2所示,计算流体动力学(computational fluid dynamics,CFD)计算结果与试验结果流量吻合良好。计算网格采用Autogrid5划分,网格拓扑采用H-O-H结构,保证最小网格正交性>15°,最大网格长宽比<5 000,最大网格延展比<5,计算时第一层网格高度取值10-5mm,网格壁面第一层网格质量y+< 5(图1),十级压气机网格总量约900万。

图1 计算模型及网格y+值分布Fig.1 Diagram of calculation model and distribution of the grid’s y+

横坐标代表无量纲压气机进口换算流量,纵坐标代表无量纲总压比;换算流量采用计算结果堵点流量进行归一化

流场模拟采用Fine/Turbo模块,单通道定常计算,湍流模型采用Spalart-Allmaras(S-A)模型,进口取试验条件下的进口总温总压,出口中径处给定径向平衡的静压,计算中通过改变出口静压获得压气机的特性线。

图2所示为基准角度计算结果与试验结果的对比。可以看出,流量压比、流量效率特性曲线的趋势基本一致,流量偏差小于0.5%,计算结果与试验结果吻合良好。

1.1 静叶角度联调对总性能的影响

对研究方案做如下简化:A代表设计转速基准角度方案,联调规律A+5、A+3分别代表以S1静子叶片为基准,整体关闭5°和3°的方案,研究角度关闭对气动性能的影响;A-5、A-3分别代表以S1静子叶片为基准,整体打开5°和3°的方案,研究角度打开对气动性能的影响,B代表90%转速基准角度方案,角度打开或者关闭方案与A方案类似。

图3所示为设计和90%转速下,不同可调叶片(variable stator vane, VSV)调节角度对总性能的影响。其中换算流量采用方案A-5堵点流量进行归一化,总压比采用方案A-5的最高压比进行归一化,效率采用方案A的峰值效率进行归一化。

图3 可调静叶调节角度对总特性影响Fig.3 Effect of different VSV angles on total performance

A数值模拟结果表明,设计转速下,相较于基准角度,联调打开3°和5°,堵塞点流量分别增加5.9%和9.4%,总压比分别增加9.77%和12.26%(沿着工作线);关闭3°和5°,堵塞点流量分别减少5.3%和9.1%,总压比分别减少6.79%和11.49%(沿着工作线);表明打开或者关闭相同的角度,对总流量和压比的影响程度基本一致,打开角度可以增加流通能力,轴向速度增加,切线速度不变的情况下,气流攻角偏向正攻角,做功能力增强。90%转速下,角度联调对流量和压比的影响规律类似,但是影响量级更大。对于效率的影响方向并不相同,设计转速下,打开3°和5°,峰值效率分别下降0.49%和0.94%,关闭3°和5°,峰值效率分别提高0.16%和降低0.04%,而对于非设计转速下,打开3°和5°,峰值效率分别提高1.45%和2.31%,关闭3°和5°,峰值效率分别降低1.74%和2.86%。相对于目前的基准角度方案,设计转速下,略关闭一定角度,效率略有提升,而在非设计转速下,略打开一定角度,可以提高效率,表明在不同转速下,前面级角度变化后,前后各级的匹配关系变化不同,进而整台压气机效率发生变化。因此,需要进一步从级间匹配特性入手,深入研究角度变化对多级轴流压气机性能的影响。

表1给出了设计和非设计转速各研究方案喘振裕度,相对于基准方案,设计转速下,角度打开或者关闭,喘振裕度变化范围在3.4%左右,非设计转速下,喘振裕度变化范围在4.28%左右,表明对于当前方案而言,角度变化对喘振裕度变化影响不大。

表1 角度对喘振裕度的影响

1.2 静叶角度联调对级间匹配特性的影响

图4~图7给出了设计和90%转速下各角度联调方案下第一级和第七级单级流量压比特性。单级特性采用S-R为一级。由图4和图5可以看出,角度打开以后,整体流通能力增强,第一级特性整体向流量增大,压比增加方向变化,角度关闭,流量和压比向相反的方向变化;角度打开3°,第一级流量增加6%左右,第一级压比增大7%左右,而第七级特性变化较小,表明整机的流量增加,压比提高主要由前面级特性变化导致。对于90%转速而言,规律类似。

图5 设计转速第七级流量压比特性Fig.5 Mass flow and pressure ratio characteristic of stage 7 at design speed

图6 90%转速第一级流量压比特性Fig.6 Mass flow and pressure ratio characteristic of stage 1 at 90% design speed

图7 90%转速第七级流量压比特性Fig.7 Mass flow and pressure ratio characteristic of stage 7 at 90% design speed

1.3 静叶角度联调对流场细节的影响

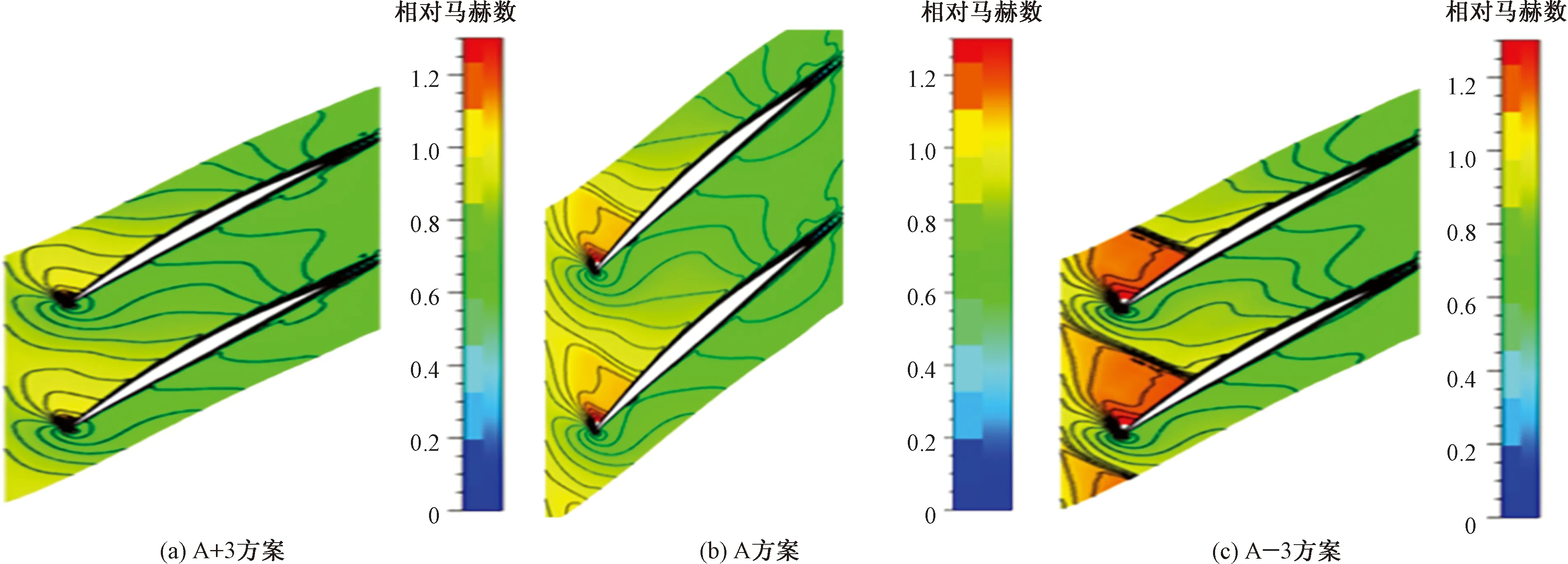

由于1.2节中VSV角度变化对第一级特性影响显著,因此图8给出了设计转速下各个方案第一级转子95%叶高(近叶尖区域)相对马赫数云图,对比图8(a)、图8(b)和图8(c)可以发现,随着角度打开(从关3°到开3°),激波位置基本不变,激波强度逐渐增强。图9给出了设计转速下各个方案第一级转子50%叶高(叶中区域)相对马赫数云图。对比图9(a)、图9(b)和图9(c),随着角度逐渐打开(从关3°到开3°)可以发现与叶尖区域类似,激波逐渐增强,除此以外,激波位置也由叶片前缘推到上游位置,由正激波形成了脱体激波,做功能力进一步增强。

图8 峰值效率点95%叶高相对马赫数云图Fig.8 Relative mach number contour map at 95% span of peak efficiency point

图9 峰值效率点50%叶高相对马赫数云图Fig.9 Relative mach number contour map at 50% span of peak efficiency point

2 试验结果分析

为进一步验证数值模拟得到的角度影响规律,对该压气机开展了试验研究。试验研究在中国航发商发压气机试验台开展,该试验台驱动电机最大功率为25 MW,流量调节范围为0~50 kg/s,最高转速20 000 r/min。试验装置主要包括进口流量管、节流阀、稳压箱、试验件本体、排气系统等,图10为压气机试验台简图。

1为进气塔;2为进气系统;3为稳压箱;4为试验件;5为引气系统;6为排气系统;7为齿轮箱;8为动力装置

试验中通过台架进口流量管测量物理流量。压气机进口布置总温和总压梳状探针,测量压气机进口截面温度和压力,沿程静叶前缘布置叶型探针,测量级间总温和总压,压气机出口截面布置总温总压探针,测量出口截面温度和压力。试验时通过作动机构调节压气机各级叶片角度,得到角度变化对压气机总特性和级间流场的影响。基于级间总温总压计算各级单级特性,基于进、出口测量值计算压气机总特性,其中效率根据试验数据采用文献[1]的变比热公式计算。

2.1 角度联调对总性能的影响

图11给出了设计转速和非设计转速下角度调节方案对压气机总特性的影响,由于该试验件负荷较高,喘振能量较大,出于安全考虑,各项角度调节试验均未进喘,录取到峰值效率点,研究角度对流量和峰值效率的影响。换算流量采用方案A-3堵点流量进行归一化,总压比采用方案A的最高压比进行归一化,效率采用方案A+3的峰值效率进行归一化。

图11 角度对总特性影响(设计转速)Fig.11 Effect of VSV angles on total performance (at designed speed)

图11(a)表明角度变化对总流量和工作点匹配位置的影响很大,结合图11(b),角度打开3°,总流量增加5%,关闭3°,总流量减少4.6%左右,与1.1节数值计算结果角度变化对流量的影响程度基本相当,表明数值计算对于堵塞点流量的计算较为准确。角度打开3°和关闭3°,峰值效率分别降低0.73%和提高0.2%,与计算结果趋势基本一致,具体量值略有差异,对于非设计转速而言,堵塞点流量和峰值效率变化趋势与计算结果一致。该试验结果同样表明,数值计算对于流量变化的预测较为准确,对于角度联调变化导致效率的趋势性变化同样较为准确,但是对于效率变化的具体量值与试验结果存在一定差异。结合前文数值计算结果可以看出,对于该方案多级压气机,设计转速下,角度偏关可以提升一定效率,非设计转速下角度打开可以提升效率。

2.2 角度联调对级间匹配特性的影响

图12、图13分别给出了角度变化对设计转速第一级、第七级单级特性的影响。由于试验时级间总温、总压探针布置于各级静子前缘,因此单级特性采用S-R作为一级。图12表明,打开角度,导致第一级特性线向流量增加,负荷增加的方向变化,以工作点为例,打开3°,导致第一级压比提高4%;关闭3°,导致第一级压比降低3%左右,这与前文计算结果规律基本一致。而对于第七级而言,角度打开或者关闭,第七级特性基本不变,角度打开以后,会导致该级工作在堵点位置,角度关闭,会导致该级工作在偏喘点附近,角度联调变化,会改变前面级单级特性,具体而言,打开角度,会导致流通能力增强,负荷提高,进而导致整台压气机性能提高,而对于后面级而言,角度联调,级特性不发生变化,匹配的工作点位置发生变化。图14、图15分别给出了角度变化对非设计转速第一级、第七级单级特性的影响,规律与前文计算结果一致。

图12 设计转速第一级流量压比特性Fig.12 Mass flow and pressure ratio characteristic of stage 1 at design speed

图13 设计转速第七级流量压比特性Fig.13 Mass flow and pressure ratio characteristic of stage 7 at design speed

图14 90%转速第一级流量压比特性Fig.14 Mass flow and pressure ratio characteristic of stage 1 at 90% design speed

图15 90%转速第七级流量压比特性Fig.15 Mass flow and pressure ratio characteristic of stage 7 at 90% design speed

3 结论

(1)设计转速下,前面级可调叶片角度打开可以使得整台压气机流通能力增加,打开3°,流量增加约5%,效率降低约0.5%~0.7%;关闭3°,流量减少约6%,但是效率提升约0.2%。

(2)多级轴流压气机角度联调主要改变了前面级的特性线,后面级特性线不发生变化,整机的流量增加,压比提高主要由前面级特性变化导致。

(3)针对第一级特性,随着角度逐渐打开,叶尖、叶中区域激波强度逐渐增强,叶中区域的激波位置由叶片前缘推到更上游位置。