常减压蒸馏装置减压转油线试压方案探讨

薛姣龙,陈晓勇,梁卓,李建波

(中国石油天然气第一建设有限公司,河南 洛阳 471000)

近年来,随着我国经济的飞速发展,对能源的消耗越来越大,相应的石油化工生产规模不断扩大,石油化工行业对当今社会的发展起到举足轻重的影响[1-5]。由于石油化工生产过程中涉及到的技术十分复杂,通常在系统内的各种介质都为易燃、易爆和有毒物质[6]。工艺管道担任着重要的作用,因此必须对石油化工工艺管道安装质量进行控制[7-8]。而为了保证其安装质量及使用安全,压力试验是使用前必不可少的一项工作。在常减压蒸馏装置中,减压转油线是极其重要的管系,其安装质量直接影响整个装置的安全运行和最终的产品质量[2]。由于本装置减压转油线口径较大,其管道压力试验难度较大,因此本文对减压转油线的压力试验方案进行探讨分析。

1 减压转油线概况

常减压装置减压转油线可以分为高速段(又称过渡段)和低速段两大部分。高速段处于减压炉出口与低速段之间,管径小,流速快;低速段则是位于高速段至减压塔之间,管径大,流速慢。转油线运行条件复杂,管道直径大,温度高,且介质为气液两相[1]。油气在管道内流动的过程中,压强下降,部分液相油气转变成气相,导致管道运行振动大。因此,在转油线施工时,要充分保证管道稳定性、安全性。

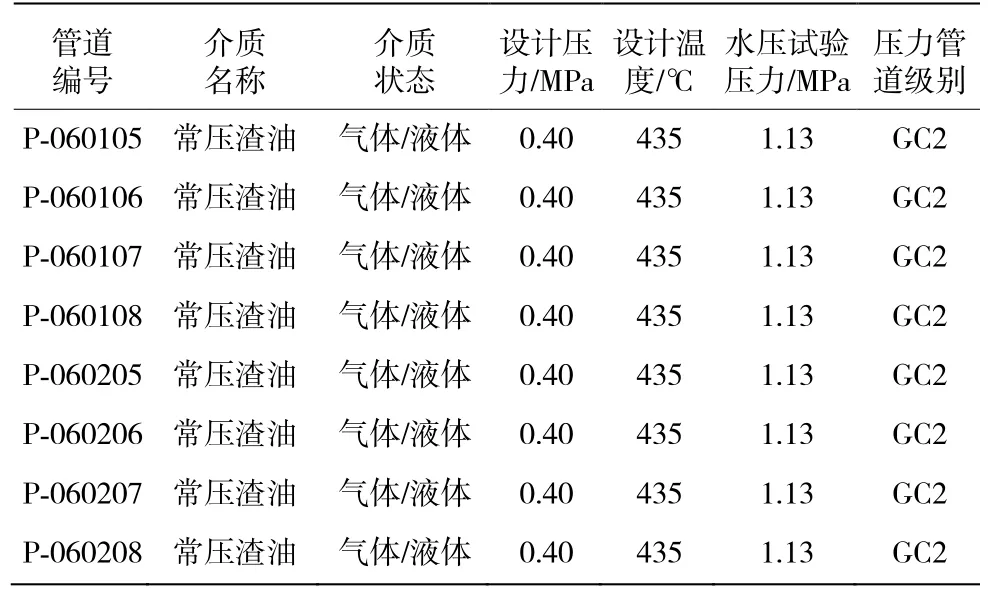

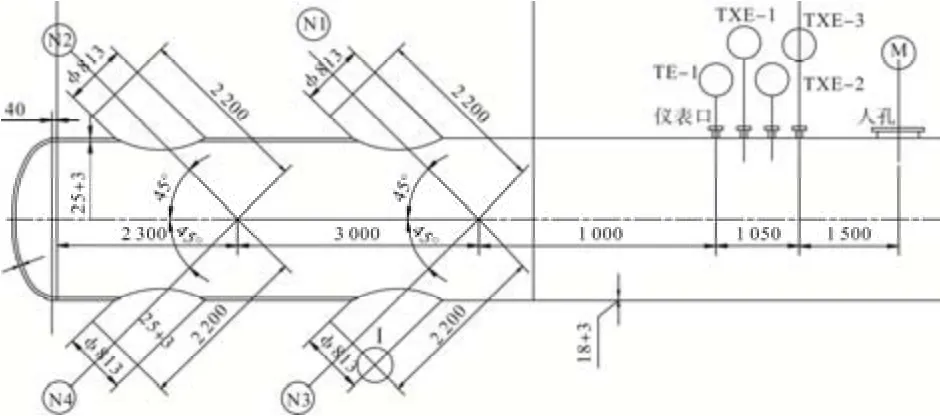

某1 600 万t·a-1常减压蒸馏装置减压转油线由8 路DN450 的分支两两汇合成4 路DN800 的高速段和直径为DN2000 的低速段组成,模型如图1 所示。高速段直径DN500 以下管道采用316L 不锈钢钢管,低速段管道采用Q345R 碳钢和316L 不锈钢复合钢管。其中DN2000 低速段为整体到货,与减压塔接口及4 路DN800 分支需现场焊接;高速段需现场焊接施工。转油线基本参数如表1 所示。

图1 减压转油线模型图

表1 转油线基本参数表

2 管道试压方案比选

某些装置减压转油线压力试压困难,以往工程经验根据《石油化工有毒、可燃介质钢制管道工程施工及验收规范》(SH/T 3501—2021)9.1.20 采用100%探伤代替压力试压的方案。由于100%探伤仅能保证焊缝无缺陷,并不能验证焊缝承压能力,故不考虑用100%探伤代替压力试验。减压转油线常规试压方案需在减压塔设备接管口(如图1 右端设备接管口)一端加设试压盲板,若采用气压试验,一是气压试验压力为设计压力1.15 倍,低于水压试验1.5 倍设计压力,不能充分保证试压效果;二是水压试验过程管道承受水重力作用,受力情况接近实际运行工况;三是设备接管口盲板尺寸大,气压试验危险性大。综合上述3 点,故考虑采用水压试验,水压试压难点如下:一是减压塔设备接管口盲板为直径DN2500 的焊接盲板,根据盲板厚度计算公式得出盲板厚度大,盲板材料规格选用困难;二是盲板安装难度大,难以保证试压安全;三是减压转油线低速段管道公称直径DN2000、管道长度30 650 mm,采用水压试压满水状态下静载荷需重新论证支撑钢结构的安全性及稳定性。

3 管道试压方案分析

减压转油线低速段与减压塔设备接管口连接形式为焊接,低速段直径DN2000 管道及其4 个45°斜接口分支(如图2)为整体到货,出厂前已经过水压试验验证合格,故考虑将试压盲板安装于分支接口(如图2 中N1、N2、N3、N4)处进行试压,安装现场试压管段如图3 所示。

图2 减压转油线低速段示意图

图3 减压转油线安装现场试压段示意图

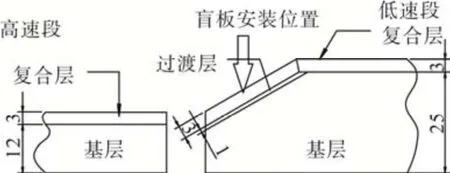

减压转油线低速段 45°斜接口分支口规格DN800,壁厚为25+3 mm,材质Q345R 碳钢和316L不锈钢复合钢管,其中碳钢基层壁厚25 mm,不锈钢层厚3 mm;与分支口相连接管道规格DN800,壁厚为12+3 mm,材质Q345R 碳钢和316L 不锈钢复合钢管,其中碳钢基层壁厚12 mm,不锈钢层厚3 mm。根据《石油化工有毒、可燃介质钢制管道工程施工及验收规范》(SH/T 3501—2021)[10]及《工业金属管道工程施工规范》(GB 50235—2010)[11]试压规范要求,结合管道规格材质的特性,减压转油线内层为不锈钢复合层,由于此减压转油线管道焊接前需打磨内坡口,根据图4 进行打磨坡口工序时,需打磨去除不锈钢复合层,此时会露出管道碳钢基层,考虑到施工工序及施工成本,拟定采用碳钢盲板,将盲板安装于管道坡口位置。

图4 减压转油线分支坡口处理及盲板安装位置示意图

因为复合层管道,复层结构完整、连续是确保设备使用寿命的关键。施工时要充分保证复合层不被破坏。施工程序为:管道施工时在打磨出碳钢基层后,对管线碳钢基层12 mm 厚管道进行焊接,然后在低速段45°斜接口管道内坡口直接焊接试压盲板,焊接过程中对焊接区域以外部分铺盖不燃防护材料进行保护。试压完成后拆除保护性盲板,打磨清理基层时,仍需铺盖不燃防护材料进行保护,防止飞溅或切割熔渣对复合层污染;然后进行坡口位置316L 不锈钢复合层补焊,补焊时先采用碳钢不锈钢异种钢焊材进行过渡,保证与碳钢基层的连接强度,然后再进行316L 复合层焊接,并平滑过渡(如图4 所示)。焊接工作完成后,对附近管道内壁区域进行全面检查,对复合层污染部分进行修磨,并对附近管道内壁区域进行PT 渗透检测,为充分保证安装质量,不锈钢复合层补焊后对焊口再进行100%RT 检测复验一次焊接质量。

低速段45°斜接口处盲板外径为760 mm,临近人孔M 为DN600,故盲板需分割为两片半圆形板依次进入转油线内进行组焊。盲板厚度按照国标规范《压力容器 第3 部分:设计》(GB150.3—2011)[9]第5.9.5 加筋圆形平盖厚度公式计算:

盲板形式加筋圆形平盖,筋板数为4,根据公式(1)计算盲板厚度为15.37 mm,取16 mm 厚盲板进行安装,在安装盲板时需保护其他部位316L不锈钢复合层不被破坏。

减压转油线减压炉出口至低速段45°斜接口分支口盲板处管线无仪表开孔点,故上水位置及测量压力表位置也应在盲板上开孔,从高点注水试压,最终安装效果如图5 所示,上水管为图5 左下位置管道,排气管为图5 左上位置管道。

图5 减压转油线分支盲板安装图

试压前对所有参与试压作业人员进行安全技术交底。试压相关准备工作完成及就位后,办理试压许可作业票后,方可进行试压。试压过程采用合格除盐水进行充水试压,试压用压力表经检定合格且处在有效期内,其精度不得低于1.6 级,表的满刻度值应为试验压力的1.5~2 倍。系统准备完成后,打开试压泵出口阀门,后启动试压泵。试压泵需专人操作,且应在泵旁设置醒目的操作流程介绍牌,试压区域设置试压告知牌及警戒线;由专职安全监督人员负责监督,无关人员不得进入。试压系统充满水后,关闭各放空阀门,并对系统进行升压,试验压力以最高点压力表读数为准,但最低点的压力不得超过管道组成件及阀门的承压能力。升压过程分级缓慢进行,升至试验压力后,进行联合检查,检查人员检查焊缝等连接处的泄漏状况时,应佩戴防护眼镜或者面罩,严禁没有任何防护措施直接接近各种连接口,严禁盲板、法兰盖的前方站人。停压10 min 且无异常现象,然后降压至设计压力,停压30 min。压力升到试验压力后,联合相关方人员对所有焊接接头和连接部位进行全面检查,经检查减压转油线试压管道不降压、无泄漏、无变形;在设计压力下停压30 min,管道不降压、无泄漏、无变形,最终检验结果合格。

4 结 论

根据以上对1 600 万t·a-1常减压蒸馏装置减压转油线的结构分析,根据现场实际对大口径减压转油线进行水压试验,采用焊接内盲板型式将盲板设在低速段分支处,出厂前已经过水压试验检验合格的管段可不进行水压试压,考虑施工合理性、经济性,同时保证复合层的完整性,还能有效验证施工质量,提出在复合钢管碳钢基层焊接盲板进行水压试验方案,并成功进行减压转油线水压试验,充分验证了管道安装质量,为管道后期安全稳定运行提供保障,也为转油线水压试验提供了宝贵的经验,为今后的相关工作开展提供技术参考。